Навигация

Проектирование технологических операций

2.7 Проектирование технологических операций

Расчет режимов резания проводим по методике, предложенной в [12].

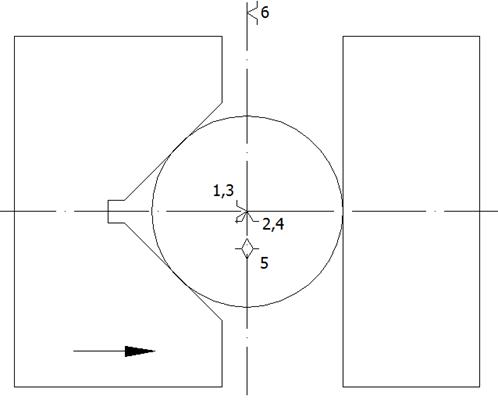

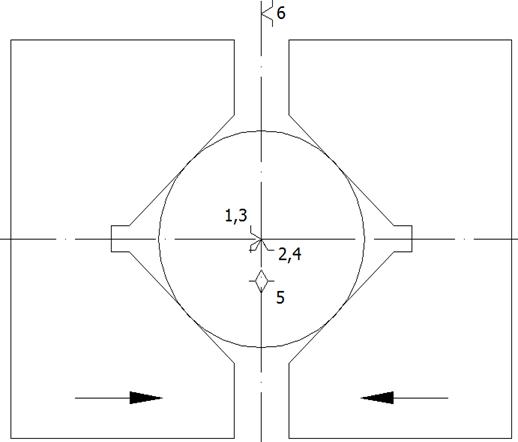

Операция 040 Комбинированная.

1. Выбор глубин резания и расчет действительных подач.

Назначаем глубины резания tи и подачи Sи для каждого инструмента в наладке, руководствуясь [4].

Позиция II.

t1 = 1 мм S1 = 0,1 мм/зуб

Позиция III.

t2 = 3 мм S2 = 0,12 мм/об

t3 = 3 мм S3 = 0,12 мм/об

t4 = 3 мм S4 = 0,12 мм/об

Позиция IV.

t5 = 2 мм S5 = 0,3 мм/зуб

Позиция V.

t6 = 15 мм S6 = 0,6 мм/об

Позиция VI.

t7 = 9,5 мм S7 = 0,45 мм/об

t8 = 7,5 мм S8 = 0,45 мм/об

t9 = 1,7 мм S9 = 2 мм/об

t10 = 2,2 мм S10 = 2,5 мм/об

Позиция VII.

t11 = 5,6 мм S11 = 0,6 мм/об

t12 = 1,5 мм S12 = 1,75 мм/об

Определяем скорость резания для каждого инструмента по [4]:

V1 = 60 м/мин.

V2 = 175 м/мин.

V3 = 175 м/мин.

V4 = 175 м/мин.

V5 = 40 м/мин.

V6= 30 м/мин.

V7 = 30 м/мин.

V8 = 30 м/мин.

V9 = 60 м/мин.

V10 = 60 м/мин.

V11= 30 м/мин.

V12=60м/мин

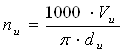

Рассчитываем частоты вращения шпинделя nи для каждого инструмента по формуле:

(2.7)

(2.7)

![]() об/мин.

об/мин. ![]() об/мин.

об/мин.

![]() об/мин.

об/мин. ![]() об/мин.

об/мин.

![]() об/мин.

об/мин. ![]() об/мин.

об/мин.

![]() об/мин.

об/мин. ![]() об/мин.

об/мин.

![]() об/мин.

об/мин. ![]() об/мин.

об/мин.

![]() об/мин.

об/мин. ![]() об/мин.

об/мин.

Округлим полученные частоты до стандартных значений частот обрабатывающих головок:

n1=315 об/мин. n7=500 об/мин.

n2=240 об/мин. n8=500 об/мин.

n3=240 об/мин. n9=900 об/мин.

n4=240 об/мин. n10=900 об/мин.

n5=35 об/мин. n11=850 об/мин.

n6=315 об/мин. n12=1600 об/мин.

2. Определение действительных скоростей резания.

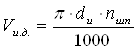

Рассчитаем действительные скорости резания по формуле:

(2.8)

(2.8)

![]() м/мин.

м/мин. ![]() м/мин.

м/мин.

![]() м/мин.

м/мин. ![]() м/мин.

м/мин.

![]() м/мин.

м/мин. ![]() м/мин.

м/мин.

![]() м/мин.

м/мин. ![]() м/мин.

м/мин.

![]() м/мин.

м/мин. ![]() м/мин.

м/мин.

![]() м/мин.

м/мин. ![]() м/мин.

м/мин.

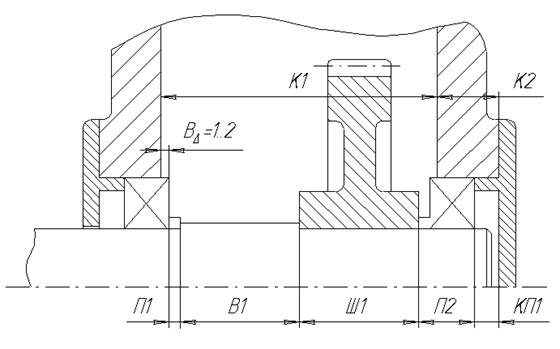

3. Определение штучного времени.

Тшт = То + Тв (2.9)

То – основное время;

Тв – вспомогательное время.

Тв найдем по паспорту станка.

Тв = 1,2 мин.

То найдём для каждого перехода:

То1=1,3 мин.

То2+ То3+ То4=0,55 мин.

То5=0,9 мин.

То6=0,3 мин.

То7+ То8=0,3 мин.

То9+ То10=0,4 мин.

То11+ То12=0,7 мин.

Тшт = 1,2+1,3+0,55+0,9+0,3+0,3+0,4+0,7 = 5,65 мин.

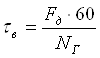

Определим такт выпуска детали по формуле:

(2.10)

(2.10)

Fд – фонд эффективного времени;

NГ – годовой план выпуска.

![]() мин.

мин.

В массовом производстве необходимо выполнение условия:

Тшт = kτв

k – целое число.

При k=8 5,65 ~ 5,6 – условие выполняется

Заключение

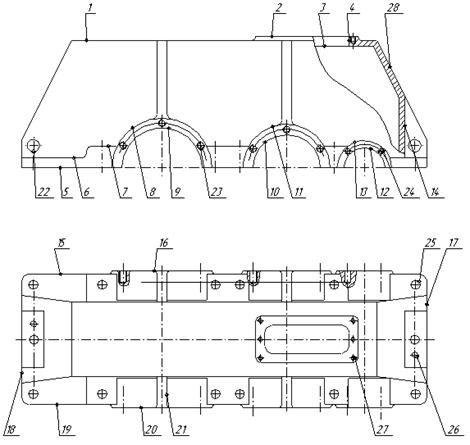

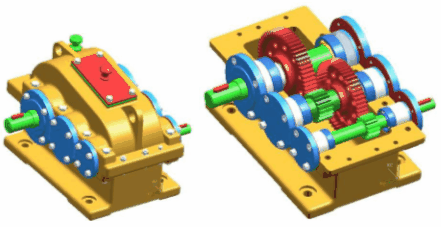

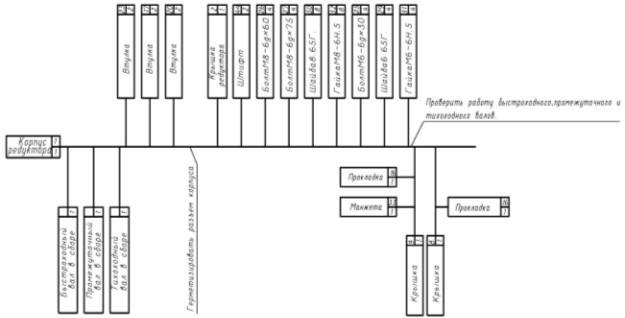

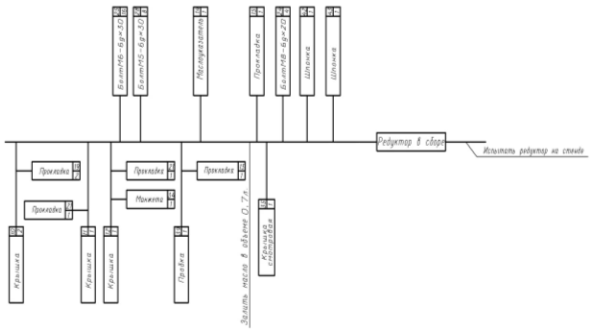

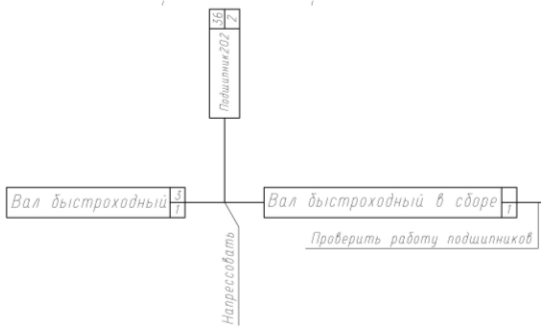

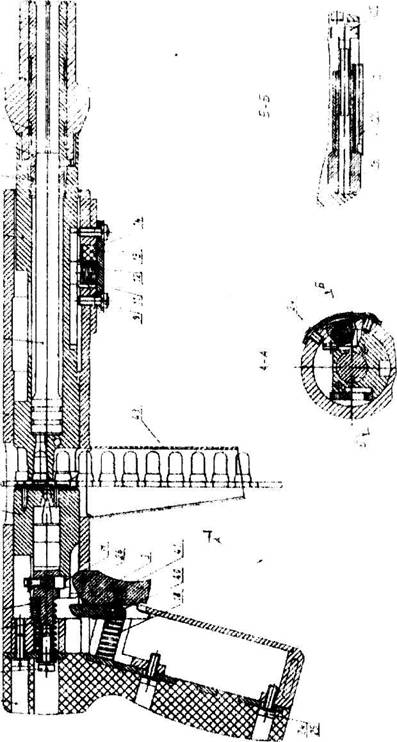

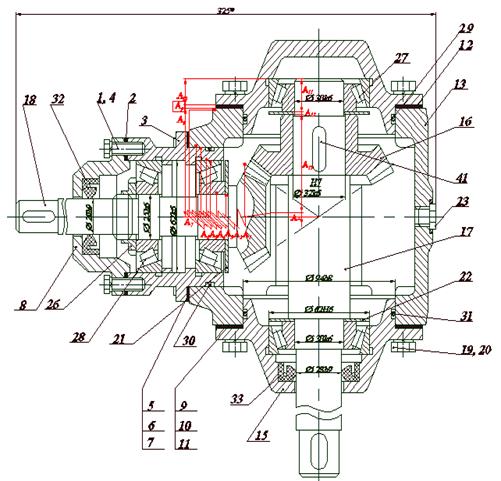

В данной работе спроектированы технологические процессы сборки редуктора и изготовления крышки корпуса. Расчет и проектирование технологических процессов проводили для массового типа производства с учетом оборудования, присущего ему. Это агрегатные станки и автоматические линии.

В результате разработки курсового проекта научились проектировать технологические процессы с учетом такта выпуска деталей и дальнейшей синхронизации операционного времени.

Литература

1. Барановский Ю.В. "Режимы резания металлов": Справочник. - М.: Машиностроение, 1972. - 409 с.: ил.

2. Боровков В.М. Методические указания по дисциплине "Проектирование заготовок", Тольятти: Тольяттинский Государственный Университет, 2002.

3. Булычев В.А. "Разработка техпроцесса корпусной детали в условиях массового производства", Метод. указания., Тольятти: Тольяттинский Государственный Университет, 2000. - 21 с.

4. Косилова А.Г., Мещерякова Р.К. Справочник технолога машиностроителя в 2-х т. - 4-е издание, перераб. И доп. - М.: Машиностроение, 1985. - ил.

5. Матвеев В.В., Тверской М.М., Бойков Ф.И. и др. Размерный анализ технологических процессов - М.: Машиностроение, 1982. - 264 с., ил.

6. Михайлов А.В. "Разработка технологических процессов сборки изделия", Метод. указ., Тольятти: Тольяттинский Государственный Университет, 2001. - 48 с.

7. Михайлов А.В. Методические указания к выполнению Курсовых проектов по дисциплине "Технология отрасли", Тольятти: Тольяттинский Государственный Университет, 1998. - 35 с.

8. Мягков В.Д., Палей М.А., Романов А.Б., Брагинский В.А. Допуски и посадки. Справочник в 2-х т. - 6-е изд., переработ. и доп. - Л.: Машиностроение, Ленинградское отделение, 1983. Ил.

9. А.Ф. Горбацевич. Курсовое проектирование по технологии машиностроения. Минск, "Высш. Школа", 1983 - 256 с. с ил.

10. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1982. - 728 с., ил.

11. Михайлов А.В. Методическое пособие «Размерный анализ технологических процессов изготовления деталей машин» – Тольятти: Тольяттинский Государственный университет, 2002 год.

12. Михайлов А.В. "Обработка на многошпиндельных токарных станках", Метод. указания, Тольятти: Тольяттинский Государственный Университет, 1996. – 24 с.

13. Гусев А.А. Технология машиностроения (специальная часть), М.: Машиностроение, 1986. – 480 с.

14. Новиков М.П. Основы технологии сборки машин и механизмов – 5-е изд., М.: Машиностроение, 1980. – 592 с.

Похожие работы

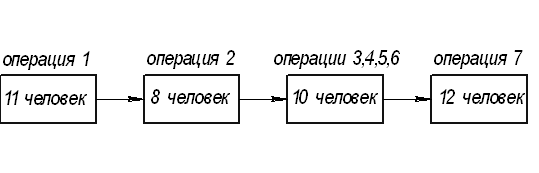

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

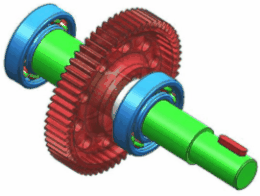

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

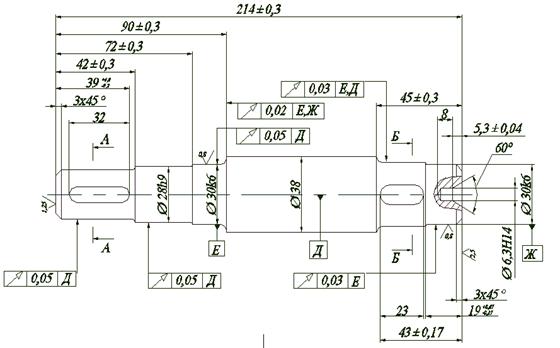

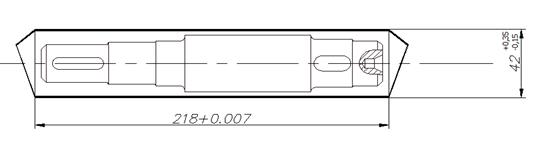

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев