Навигация

Расчет припусков операционных размеров

2.7 Расчет припусков операционных размеров

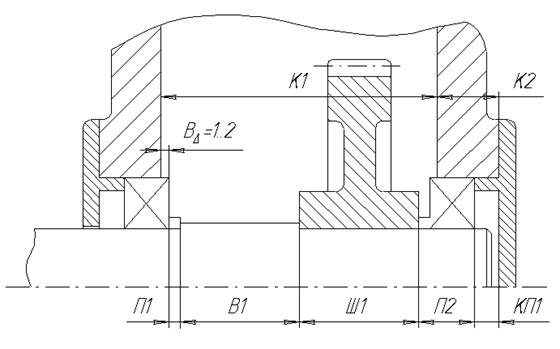

Расчётно-аналитическим методом определим припуски на поверхность 5 (установочная плоскость), являющуюся наиболее точной.

Качество поверхности после литья в песчаную форму по прил.4 [11]:

Rz = 60 мкм, h = 150 мкм.

Качество поверхности после механической обработки по данным прил.4 [11] следующие:

1. Фрезерование черновое Rz = 50 мкм, h = 60 мкм;

2. Фрезерование чистовое Rz = 10 мкм, h = 15 мкм;

3. Шлифование Rz = 3,2 мкм, h = 4 мкм;

Суммарное пространственное отклонение будем определять по формуле

![]() , мм (2.1)

, мм (2.1)

где ![]() - коэффициент уточнения (по табл. 22 [4]);

- коэффициент уточнения (по табл. 22 [4]);

Di-1 - суммарное пространственное отклонение на заготовительной операции;

![]() , мм

, мм

где ρ кор – величина коробления заготовки, определяемая по формуле:

![]() ; (2.2)

; (2.2)

∆к – величина удельного коробления заготовки.

Для корпусной детали, получаемой литьем, ∆к принимаем 0,8.

![]() мкм ≈ 1,098 мм;

мкм ≈ 1,098 мм;

- после фрезерования чистового D = 0,04 × 0,034= 0,001 мм;

- после шлифования D = 0,02 × 0,034= 0,0007 мм;

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

![]() , мм (2.3)

, мм (2.3)

где Rzi-1, hi-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 - суммарное значение пространственных отклонений с предыдущей операции;

ei - погрешность установки (определяем по табл.13 [4] для закрепления в тисках);

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Определяем предельные размеры для каждого перехода по формулам:

2Аi-1 max = 2Аi max - 2Zi min, мм (2.4)

2Аi-1 min = 2Аi-1 max – T2Аi-1, мм (2.5)

2А05-8 min = 410 мм;

2А05-8 max = 410,025 мм;

2А05-6 max = 2А05-8 max - ![]() = 410,025– 0,49 = 409,535 мм;

= 410,025– 0,49 = 409,535 мм;

2А05-6 min = 2А05-6 max - T2А05-6 = 409,535 - 0,039 = 409,496 мм;

2А05-4max = 2А05-6 max - ![]() = 409,535 – 0,66 = 408,875 мм;

= 409,535 – 0,66 = 408,875 мм;

2А05-4 min = 2А05-4max - T2А05-4 = 408,875 - 0,16= 408,715 мм;

2А00max = 2А05-4max - ![]() = 408,875– 0,865 = 408,01 мм;

= 408,875– 0,865 = 408,01 мм;

2А00 min = 2А00max – T2А00= 408,01– 4,4 = 403,61мм;

Определим предельные значения припусков по формуле:

![]() (2.6)

(2.6)

![]() мм;

мм;

![]() мм;

мм;

![]() мм

мм

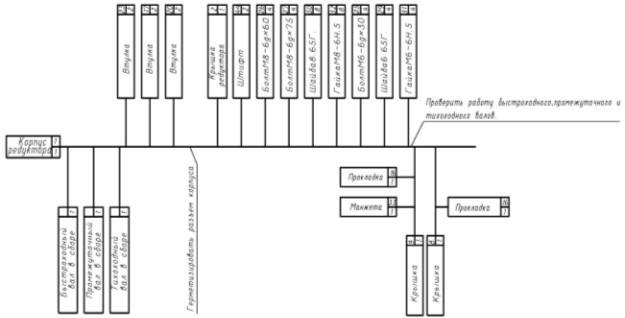

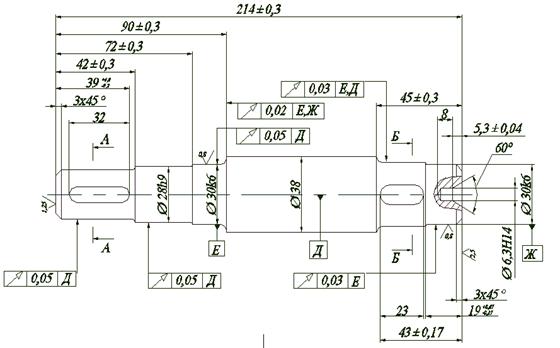

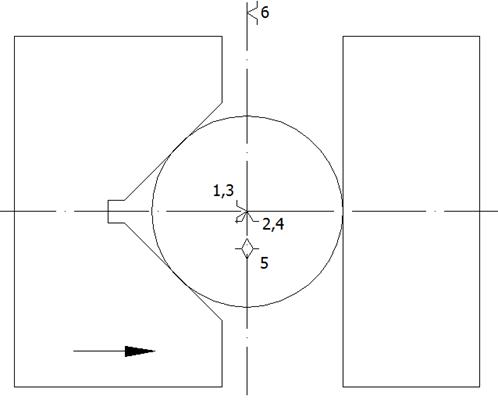

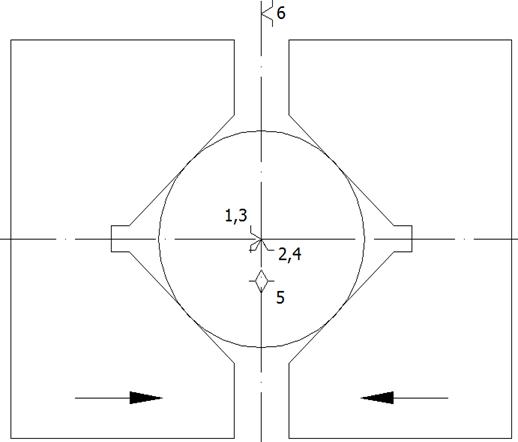

Изобразим на рис.2.2 схему расположения операционных размеров, допусков и припусков. Результаты расчетов сводим в таблицу 2.3

Расчет припусков на обработку установочной плоскости крышки редуктора.

Таблица 2.3

| Техноло гические переходы | Элементы припуска, мкм | Расчет- ный припуск Zmin, мм | Допуск TD, мм | Предельные размеры заготовки | Предельные припуски, мм | |||||

| Rz | h | DS | εу | Аmax | Аmin | Zmax | Zmin | |||

| Литье | 60 | 150 | 34 | - | - | 4,4 | 408,01 | 403,61 | - | - |

| Фрезерование черновое | 50 | 60 | 2 | 220 | 0,865 | 0,16 | 408,875 | 408,715 | 5,105 | 0,865 |

| Фрезерование чистовое | 10 | 15 | 1 | 220 | 0,66 | 0,039 | 409,535 | 409,496 | 0,781 | 0,66 |

| Шлифование | 3,2 | 4 | 0,7 | 220 | 0,49 | 0,025 | 410,025 | 410 | 0,504 | 0,49 |

Похожие работы

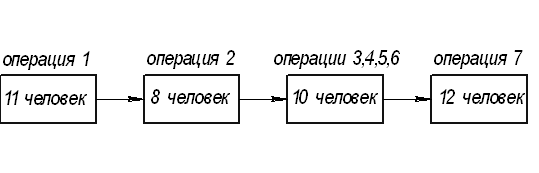

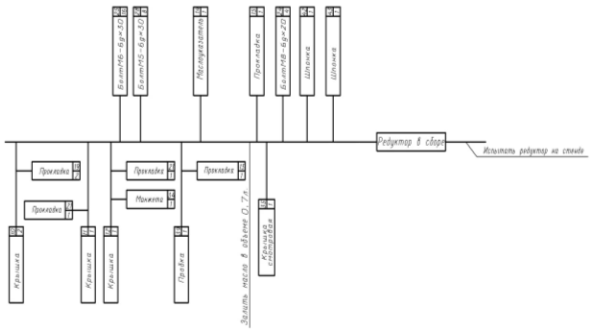

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

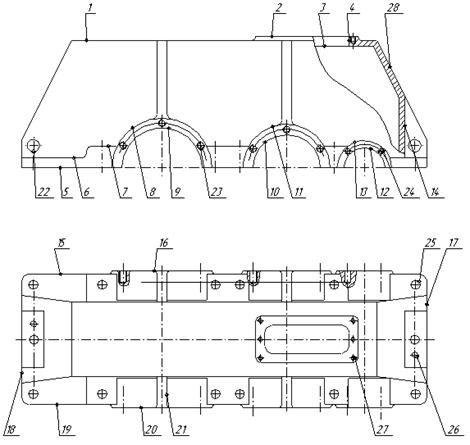

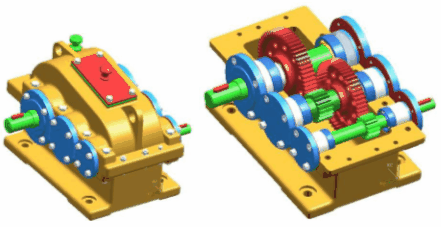

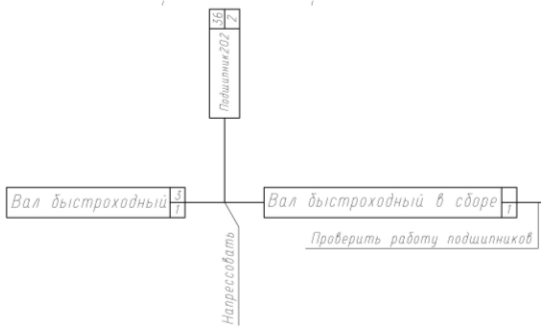

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

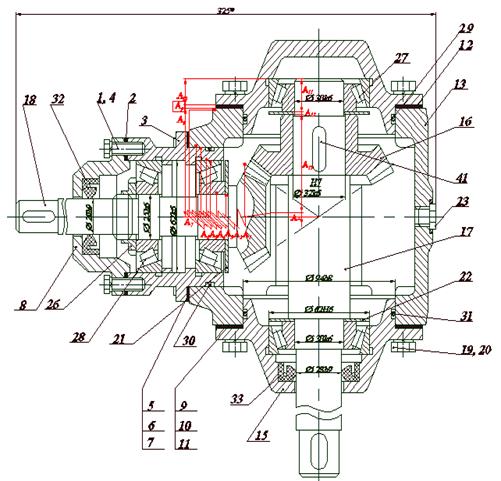

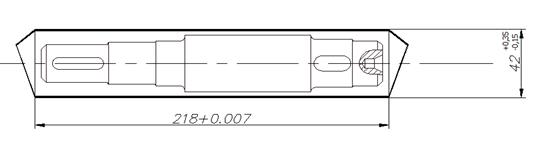

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев