Навигация

Расчет режимов резания по нормативам

1.5.2 Расчет режимов резания по нормативам

При определении режимов резания табличным методом используют нормативные таблицы в зависимости от выбранного типа производства и установленного вида обработки заготовки.

Определение режимов резания статистическим методом ведут следующим образом:

- устанавливают глубину резания на обрабатываемую поверхность;

- устанавливают подачи станка, исходя из прочности державки и пластинки из твердого сплава, жесткости станка и характера установки заготовки;

- определяют скорость резания.

- определяют частоту вращения шпинделя станка и уточняют ее по паспорту станка;

- определяют фактическую скорость резания;

- проверяют режимы резания по мощности станка;

- определяют технические нормы времени.

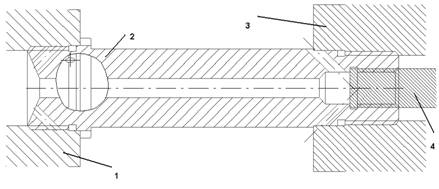

Операция 035 Сверлильная с ЧПУ

На сверлильном станке ЧПУ модели 2Р135Ф2-1 сверлят 6 отверстий ![]() мм

мм ![]() мм, шероховатость

мм, шероховатость ![]() мкм. Охлаждение эмульсией.

мкм. Охлаждение эмульсией.

1 Выбираем режущий инструмент.

Выбираем сверло из быстрорежущей стали с коническим хвостовиком ![]() , Р6М5. Форму заточки принимаем нормальную с подточкой перемычки НП.

, Р6М5. Форму заточки принимаем нормальную с подточкой перемычки НП.

Геометрические параметры сверла ([5], с. 250):

![]() ;

;

![]() мм – длина подточной кромки;

мм – длина подточной кромки;

![]() мм – вся длина подточки;

мм – вся длина подточки;

![]() ;

; ![]() ;

; ![]()

2 Назначаем режим резания

2.1 Устанавливаем глубину резания ![]() в миллиметрах по формуле

в миллиметрах по формуле

![]() , (2.19)

, (2.19)

![]() мм

мм

2.2 Подача ![]() в миллиметрах на оборот ([5], с. 277):

в миллиметрах на оборот ([5], с. 277):

![]() мм/об.

мм/об.

Корректируя по паспортным данным станка, принимаем ![]() мм/об.

мм/об.

2.3 Период стойкости сверла ![]() в минутах ([5], с. 279)

в минутах ([5], с. 279)

![]() мин.

мин.

2.4 Скорость резания ![]() в метрах в минуту, допускаемая режущими свойствами сверла

в метрах в минуту, допускаемая режущими свойствами сверла

, (2.20)

, (2.20)

Для принятых условий обработки ([5], с. 278):

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Поправочные коэффициенты:

, (2.21)

, (2.21)

где ![]() ;

; ![]() ([5], с. 280)

([5], с. 280)

![]() ;

; ![]() по [5], c.280.

по [5], c.280.

м/мин.

м/мин.

2.5 Частота вращения шпинделя ![]() в оборотах в минуту определяется по формуле

в оборотах в минуту определяется по формуле

![]() , (2.22)

, (2.22)

мин-1

мин-1

Корректируя по паспортным данным станка, принимаем

![]() мин-1

мин-1

2.6 Фактическая скорость резания ![]() в метрах в минуту определяется по формуле

в метрах в минуту определяется по формуле

, (2.23)

, (2.23)

![]() м/мин.

м/мин.

2.7 Мощность, затрачиваемая на резание ![]() в киловаттах, определяется по формуле

в киловаттах, определяется по формуле

, (2.24)

, (2.24)

Определяем величину крутящего момента ![]() в ньютонах на метр по формуле

в ньютонах на метр по формуле

![]() , (2.25)

, (2.25)

![]() ;

; ![]() ;

; ![]() согласно [5], c.280.

согласно [5], c.280.

![]() Н·м

Н·м

![]() кВт

кВт

Проверяем достаточность мощности привода станка.

Необходимо выполнить условие

![]() , (2.26)

, (2.26)

![]() , (2.27)

, (2.27)

![]() кВт.

кВт.

Следовательно, резание возможно, так как

![]() кВт.

кВт.

3. Основное время ![]() в минутах определяется по формуле

в минутах определяется по формуле

![]() , (2.28)

, (2.28)

где ![]() , (2.29)

, (2.29)

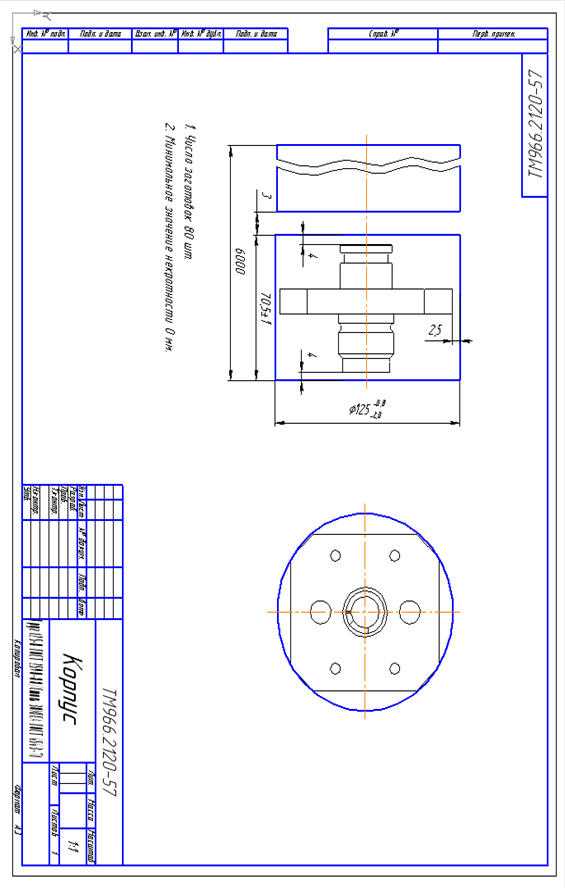

![]() мм (по чертежу)

мм (по чертежу)

![]() мм ;

мм ;

![]() мм, принимаем

мм, принимаем ![]() мм.

мм.

мин.

мин.

Остальные режимы резания указаны в маршрутных и операционных картах механической обработки корпуса.

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

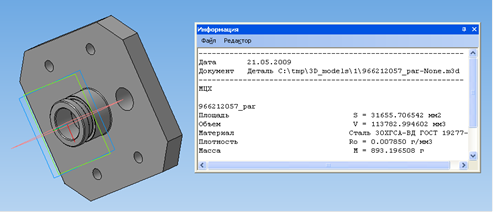

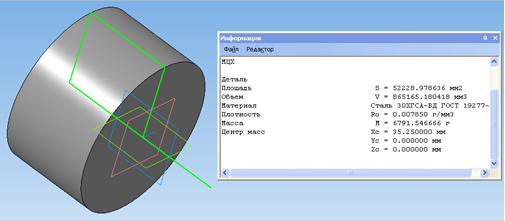

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее. Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая ...

0 комментариев