Навигация

1.4.3 Выбор и обоснование баз

При механической обработке деталей на металлорежущих станках большое значение имеют установочные базы, обеспечивающие определенное положение детали относительно главного движения станка и инструмента. Правильно выбранные технологические базы обеспечивают наименьшие погрешности при обработке, а также уменьшают вспомогательное время на обработку детали.

Базы – это поверхность или сочетание поверхностей, определяющие положение детали при ее работе в узле или машине или при ее установке на станке или в приспособлении.

Базы бывают конструкторские и производственные. Производственные базы делятся на:

- технологические;

- контрольные;

- сборочные.

Конструкторская база – это поверхность или сочетание поверхностей, определяющие положение детали при ее работе в узле или машине.

Технологическая база – это поверхность или сочетание поверхностей, определяющие положение детали при ее установке на станке или в приспособлении.

Контрольная база – это поверхность или сочетание поверхностей от которых производят измерение размеров.

Сборочные базы – это поверхности, которыми деталь присоединяется к другим деталям, определяющим ее положение в узле или машине.

В качестве баз могут использоваться плоские, цилиндрические, конические и криволинейные поверхности.

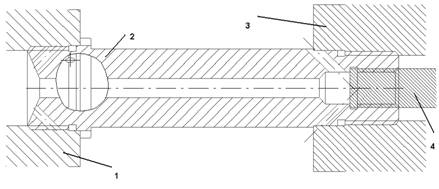

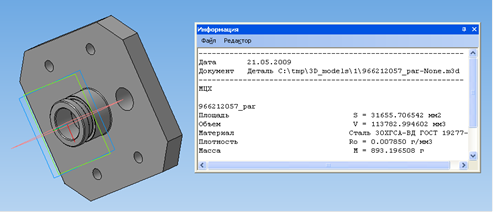

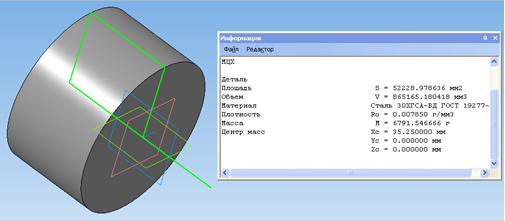

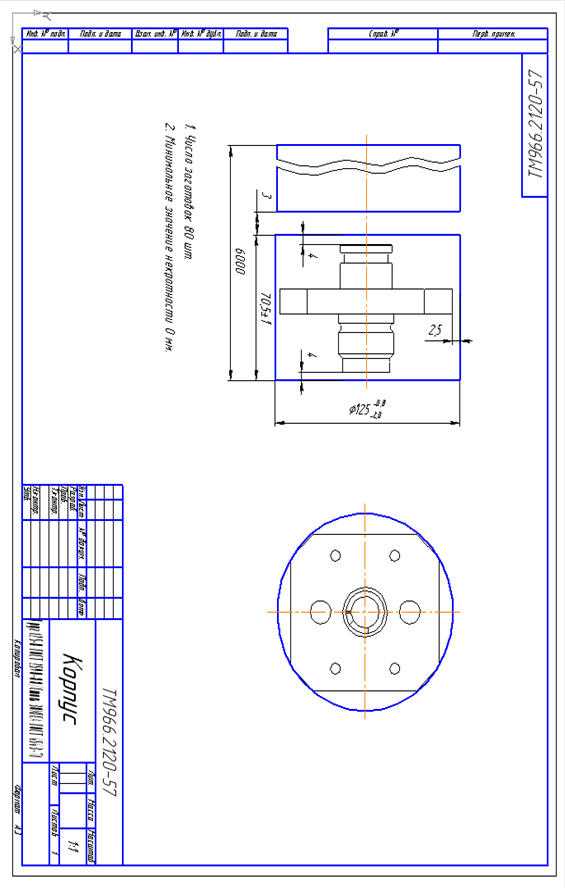

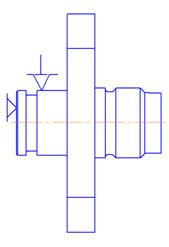

В проектируемом технологическом процессе поверхности корпуса обрабатываются в основном на токарно-винторезном станке. При этом деталь устанавливается в кулачках патрона. Базами в этом случае являются наружные поверхности ![]() и

и ![]() .

.

При обработке отверстий на сверлильных станках с ЧПУ и на радиально-сверлильном станке базами являются торец детали и центральное посадочное отверстие.

Таким образом, на протяжении всего маршрута обработки детали соблюдается правило единства баз.

1.4.4 Выбор оборудования, приспособлений, режущих, мерительных и вспомогательных инструментов

При разработке технологического процесса, его маршрута и операционных карт одновременно прорабатывается наиболее рациональный выбор металлорежущих станков, который диктуется габаритными размерами и точностью обработки детали, типом производства.

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного выбора его зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда и себестоимости изделия

В курсовом проекте, в условиях серийного производства выгодно применять универсальные станки, типоразмеры которых подбираются, исходя из конструкций обрабатываемых деталей.

Токарно-винторезный станок модели 16К40Г

| Наибольший диаметр обрабатываемой заготовки: |

| над станиной 800 |

| над суппортом 450 |

| Частота вращения шпинделя, мин-1 6,3 -1250 |

Число скоростей шпинделя 24

Подача суппорта, мм/об. ( мм/мин ):

продольная 0,005-1,2

поперечная 0,023-0,5

Мощность, кВт 11

Сверлильный станок с ЧПУ модели 2Р135Ф2-1

- Наибольший условный диаметр сверления в стали 35

- Рабочая поверхность стола 400x710

- Число скоростей шпинделя 12

- Частота вращения шпинделя, мин-1 45-2000

- Число подач шпинделя (револьверной головки) 18

- Подача шпинделя, мм/мин 10- 500

- Мощность, кВт 3,7

Радиально-сверлильный станок модели 2М55

- Наибольший условный диаметр сверления в стали 50

- Число скоростей шпинделя 21

- Частота вращения шпинделя, мин-1 20-2000

- Число подач шпинделя 12

- Подача шпинделя, мм/об 0,056-2,5

- Мощность, кВт 5,5

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособления, которые должны способствовать повышению производительности труда, точности обработки, улучшению условий труда, ликвидации предварительной разметки заготовки и выверки их при установке на станке.

Применение станочных приспособлений дает ряд преимуществ:

- повышает качество и точность обработки деталей;

- сокращает трудоемкость обработки заготовок за счет резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление;

- расширяет технологические возможности станков.

В проектируемом технологическом процессе для установки детали на токарно-винторезном станке применяется трехкулачковый патрон ГОСТ 14351-90. На сверлильном станке с ЧПУ, а также на радиально - сверлильном станке базой служит торец детали и центральное отверстие. Деталь устанавливается на оправке и закрепляется специальным приспособлением.

Все применяемые приспособления и оборудование внесены в операционные карты механической обработки корпуса.

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качеством обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться применять стандартный инструмент, но когда целесообразно, следует применять специальный инструмент, позволяющий совмещать обработку нескольких поверхностей.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Режущий инструмент выбирается по стандартам и справочной литературе в зависимости вот методов обработки детали.

При токарной обработке применяют резцы прямые проходные правые с сечением державки 32x40 мм. Материал пластинки режущей части: при черновой обработке – Т5К10, при чистовой обработке – Т15К6 ГОСТ 18878-90. Для растачивания центрального отверстия применяется резец расточный с маркой материала пластинки режущей части Т5К10 и Т15К6 ГОСТ 18885-90. Для подрезки торцов используются резцы подрезные с сечением державки 32x40 ГОСТ 18880-90. Для выполнения токарных операций разработана конструкция прямого проходного резца.

Для обработки отверстий на сверлильном станке с ЧПУ применяются следующие режущие инструменты:

- сверло спиральное ![]() мм с коническим хвостовиком ГОСТ 10903-87, L = 243мм, 1= 145мм Р6М5;

мм с коническим хвостовиком ГОСТ 10903-87, L = 243мм, 1= 145мм Р6М5;

- зенкер ![]() мм Р6М5, L = 160мм, 1 = 80мм, ГОСТ 12489-81;

мм Р6М5, L = 160мм, 1 = 80мм, ГОСТ 12489-81;

- развертка ![]() Н8 Р6М5, L = 344мм, 1 = 50мм ГОСТ 1672-80.

Н8 Р6М5, L = 344мм, 1 = 50мм ГОСТ 1672-80.

Для обработки отверстий ![]() и

и ![]() применяются:

применяются:

- сверла спиральные ![]() мм и

мм и ![]() мм с коническим хвостовиком Р6М5 ГОСТ 10903-90, метчики машинные

мм с коническим хвостовиком Р6М5 ГОСТ 10903-90, метчики машинные ![]() и

и ![]() Р6М5 ГОСТ 3662-90.

Р6М5 ГОСТ 3662-90.

При разработке технологического процесса механической обработки заготовки для межоперационного и окончательного контроля обрабатываемых поверхностей, учитывая серийное производство, применяется универсальный измерительный инструмент.

Для контроля детали после токарной обработки используется штангенциркуль ШЦ-1-125-0,1 ГОСТ166-90, ШЦ-11-400-0,1 ГОСТ 166-90 и масштабная линейка 0-500 ГОСТ427-90.

Для контроля посадочных шеек применяется микрометр МК ГОСТ 6507 - 90 и калибр-скоба.

Для контроля отверстий ![]() используется калибр-пробка.

используется калибр-пробка.

Весь режущий и измерительный инструмент указан в маршрутных и операционных картах механической обработки корпуса.

Похожие работы

... по формуле: В нашем случае для чернового точения: кВт; Для получистового: кВт; Для чистового: кВт. 3.5 Расчет нормы времени на обработку Время рабочих ходов равно длительности лимитирующей операции дифференцируемого технологического процесса и определяется по формуле: где l – длина рабочего хода, мм; n – частота вращения шпинделя, об/мин; S – подача, мм/об; V – ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее. Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая ...

0 комментариев