Навигация

Технологический процесс обработки детали "диск" в условиях автоматизированного производства

Содержание

Цели проектирования

1.Анализ служебного назначения детали, технические требования к точности относительного положения поверхностей

2. Формирование содержания операций

2.1 Определение метода получения заготовок

2.3 Определение количества переходов

3. Расчет технологических параметров

3.1 Расчет припусков на обработку

3.2 Расчет технологических режимов резания

3.3 Определение силы резания

3.4 Расчет мощности резания

3.5 Расчет нормы времени на обработку

4. Разработка чертежа для пневматического трехкулачкового патрона

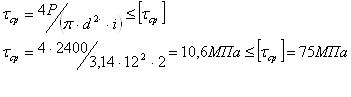

5. Расчет усилий закрепления заготовки

Заключение

Библиографический список

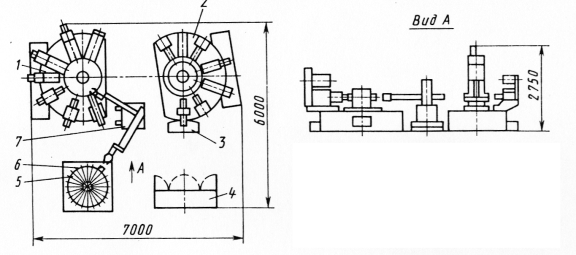

Цель проектирования

Цель курсового проектирования – закрепление и систематизация знаний по предмету, разработка технологического процесса обработки детали типа диск в условиях автоматизированного производства с подробной разработкой позиционного приспособления и схвата промышленного робота.

1. Анализ служебного назначения детали

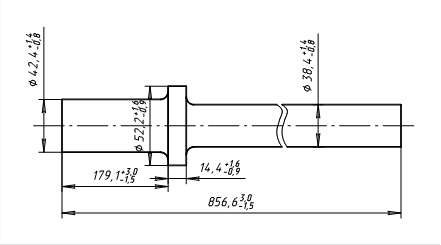

Изготовление данной детали производится из прутка – прокатом, способом резки проката на пресс – ножницах с прямыми и фасонными ножами.

Точность и размеры детали выполняются в соответствии с требованиями чертежа.

2. Формирование содержания операций

2.1 Определение метода получения заготовок

Заготовку можно получить различными методами: из проката, штамповкой, литьем.

Данная задача решается из условий:

- коэффициента использования материала, который должен быть

Vд/V3>70%

где тд – масса детали;

тз – масса заготовки.

- себестоимости.

В данных условиях себестоимость не рассчитывается, в связи с отсутствием необходимых данных.

Рассчитываем коэффициент использования материала из условия, что заготовка получается из полосы.

т = V/p,

где т- масса заготовки или детали;

V- объем заготовки или детали;

р - плотность материала заготовки или детали, которая для стали 45

составляет 7,8×10-3 кг/м3.

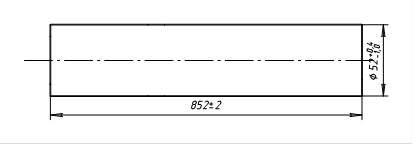

Рассчитаем объем заготовки, принимая, что она имеет форму цилиндра,

объем которого:

V=π×r2×h,

где π =3,14;

r – радиус цилиндра;

h – высота цилиндра.

V3=3,14×0,023×0,1252 =1128437,5 мm 3;

Vd= V1- V2= 20×3,14× (1202-282)= 855084,28 мм3;

тд= кг;

Таким образом, коэффициент использования материала будет:

Ким=(Vд/V3)×100%

Ким=(855084,28 /1128437,5)×100%=75,78%

Относительно проведенных нами расчетов, можно сделать вывод об экономичности и целесообразности данного способа получения заготовки.

2.2 Определение количества переходов

Согласно заданию, поверхность 120 мм получается способом токарной обработки. На основании этого обосновываем количество переходов внутри операции через понятие уточнение. Понятие уточнения может быть определенно как отношение допуска на предыдущем переходе к допуску, формируемому на настоящем переходе (переход – законченная часть операции, в результате которой формируется новая поверхность или сочетание поверхностей).

ε∑=Tзаг/Tдет;

Поле допуска на поверхность детали составляет 0,023 мм. Для заготовки допуск будет составлять 2,8 мм. Тогда суммарное уточнение:

ε∑=121,7.

Определим сколько понадобиться переходов, чтобы как можно экономичнее из заготовки получить деталь.

εчер=Tзаг/Tчер;

Допуск при черновой обработке составляет 0,4 мм, отсюда:

εчер=2,8/0,4=7;

Как видно одного чернового обтачивания не достаточно, поэтому необходима еще получистовая обработка:

εп/ч=Tчер/Tп/ч;

Для получистовой обработке точность поверхности составит 0,25 мм.

εп/ч=0,4/0,25=1,6;

Данного перехода также будет не достаточно, поэтому необходимо чистовое обтачивание, где Tчис=0,063:

εчис=Tп/ч/Tчис;

εчис=1,6/0,063=25,4;

Проверим достаточность переходов из условия, что:

εчер×εп/ч× εчис> ε∑;

εчер×εп/ч× εчис=7×1,6× 25,4=284,48;

284,48>121,7.

Таким образом для получения из заготовки детали требуется 3 перехода.

3. Расчет технологических параметров

3.1 Расчет минимальных припусков и межпереходных размеров для переходов

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Для расчета припуска используются формулы, в зависимости от вида точения. Для нашего случая:

2zmin =2[(Rz+h)i-1+√( Δ2∑(i-1) +ε2i )];

где i – индекс принадлежности к текущему переходу;

i-1 – индекс принадлежности к предыдущему переходу;

Δ∑(i-1) – суммарное отклонение расположения поверхностей;

εi – погрешность установки на выполняемом переходе;

hi-1 – величина дефектного слоя на предыдущем переходе;

Rz – высота микронеровностей предыдущей операции.

Рассчитаем отклонение расположения поверхностей, l = 23 мм:

![]()

Для проката кривизна профиля на 1 мм составляет 1, поэтому:

![]() ;

;

![]()

![]() ;

;

![]()

Расчетная формула для определения размеров поверхности имеет следующий вид:

Dmin(i-1)= Dmin(i)+2×Zmin(i) ;

где Dmin(i-1) – наименьший предельный размер, полученный на предшествующем технологическом переходе;

Dmin(i) – наименьший предельный размер, полученный на выполняемом технологическом переходе.

Dmin(чист)=120-0,038=119,962 мм;

Dmin(п/ч)=119,962+0,221=120,183 мм;

Dmin(чер)=120,183+0,493=120,676 мм;

Dmin(прок)= 120,676+1,046=121,722 мм.

Рассчитываем наибольший предельный размер:

Dmax(i)= Dmin(i)+Td(i) ;

Dmax(прок)=121,722+2,8=124,522 мм;

Dmax(чер)=120,676+0,4=121,076 мм;

Dmax(п/ч)=120,183+0,16=120,343 мм;

Dmax(чис)=119,962+0022=119,984 мм.

Максимальный припуск на обработку поверхности, находят как разность наибольших предельных размеров:

Zmax(i)= Dmax(i-1) –Dmax(i) ;

Соответственно получаем:

Zmax(чер)=124,522-121,076=3,446 мм;

Zmax(п/ч)=121,076-120,343=0,732 мм;

Zmax(чис)=120,343-119,984=0,359 мм.

Все полученные значения оформляем в виде таблицы:

Таблица 1

| Обработка | Rz | h | Δ∑(i-1) | ε | 2 Zmin , мкм | Dmin, мм | Td, мм | Dmax, мм | Полученные предельные припуски | |

| 2Zmax | 2Zmin | |||||||||

| Прокат | 200 | 300 | 23 | 0 | - | 121,722 | 2,8 | 124,522 | - | - |

| Черновая | 128 | 100 | 18,4 | 0 | 1045,38 | 120,676 | 0,4 | 121,076 | 3446 | 1045 |

| Получистовая | 64 | 30 | 16,54 | 0 | 492,8 | 120,183 | 0,16 | 120,343 | 732 | 493 |

| Чистовая | 0,8 | 20 | 15,53 | 0 | 221,08 | 119,962 | 0,022 | 119,984 | 359 | 221 |

Правильность проведения расчетов можно проверить по формуле:

Tdзаг –Tdдет =∑2 Zmax(i)–∑2 Zmin(i);

Воспользуемся данной формулой:

Tdзаг –Tdдет =2,800 –0,022 =2,778 мм;

∑2 Zmax(i)–∑2 Zmin(i)=2,778 мм;

На основе полученных результатов можно сделать вывод о правильности проведенных расчетов.

Похожие работы

... 6-7 раз больше, чем для условий неавтоматизированного производства. Таким образом, производительность для условий автоматизированного производства определяется: шт/смену 2. Определение рациональной структуры системы технологического оборудования При обработке на автоматической линии детали «Основание» технологический процесс дифференцируется на составные части, которые выполняются в разных ...

... приведены в таблице 2.1. Таблица 2.1. Основные экономические параметры вариантов технологического процесса Варианты технологического процесса Себестоимость Руб. Тшт.к. Мин. Заводской технологический процесс 72.6 20.7 Технологический процесс №2 84.1 10,74 Технологический процесс №3 86.6 13.37 Проведя анализ по себестоимости и Тшт.к. Выбираем оптимальный ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... для получения заготовки метод ковки на ГКМ. 7. Разработка варианта технологического маршрута механической обработки детали Разработка технологического маршрута обработки детали Шток проводится на основании типового технологического процесса обработки шлицевого вала с учетом мелкосерийного типа производства. 7.1 Выбор обоснование способов обработки поверхностей заготовки На основании ...

0 комментариев