Навигация

ВЫБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2. ВЫБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Выбор и обоснование основного оборудования

Все оборудование термических цехов, находящееся на машиностроительных заводах, делится на:

1) Основное.

2) Дополнительное.

3) Вспомогательное.

Выбор основного оборудования необходимо начинать с анализа существующего на заводе оборудования. Нужно проанализировать достоинства и недостатки оборудования, имеющегося на заводе, и могут быть вообще применены для осуществления предлагаемых в проекте режимов термической обработки, или лишены недостатков, рассмотреть какие виды основного оборудования обладают большей производительностью, обеспечивают лучшее качество термической обработки, лучше механизированы и автоматизированы.

Для выбора двух ― трех конструкций оборудования (включая применяемое на заводе) желательно провести расчет стоимости нагрева и охлаждения изделий и затем выбрать наилучший вариант.

К основному оборудованию относится оборудование для осуществления основных операций связанных с нагревом и охлаждением деталей:

- печи;

- печи - ванны;

- нагревательные устройства и установки;

- охлаждающие устройства;

- прессы;

- машины.

Для выполнения термической обработки цементация зубчатого колеса коробки передач с передаточной коробкой трактора, возможно использование агрегата для ХТО СНЦА и таких печей как СШЦМ для ХТО, агрегат использовать нецелесообразно, так как производственная программа небольшая, следовательно необходимо использовать печи типа СНЦ, СШЦМ.

В нашем случае целесообразно использовать печь СШЦМ, так как после ХТО производится непосредственная закалка. Эта печь предназначена для химико-термической обработки

После химико-термической обработки и непосредственной закалки следует проводить отпуск. Для этой операции целесообразно применить печь типа СШО-6.12/7. Эта печь предназначена для отпуска.

Выбранное оборудование должно иметь необходимые размеры рабочего пространства.

Выбор полезных размеров оборудования зависит от способа выполнения операций установленных в зависимости от следующих параметров:

1. Характер загрузки.

2. Положение деталей в процессе термической обработки.

3. Масштаб производства.

Дана деталь – зубчатое колесо, имеет следующие размеры:

Ширина ― 53 мм;

Внутренний диаметр ― 35 мм;

Наружный диаметр ― 113 мм.

1) Детали укладываются на специальное приспособление.

2) Производственная программа небольшая.

Следовательно, для данной ХТО, надо применить печь типа СШЦМ-6.12/10.

2.2 Описание основного оборудования

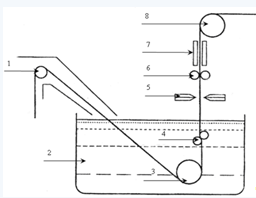

Для цементации зубчатого колеса с последующей непосредственной закалкой была выбрана печь СШЦМ-6.12/10.

Для термической обработки и ХТО при небольших объемах производства используют шахтные печи.

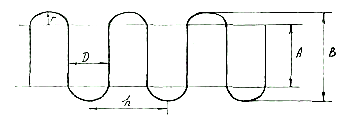

Для цементации чаще всего используют шахтные печи с верхней загрузкой. Мощность таких печей составляет 70 ― 100 кВт, масса садки ― до 1 т. Обработка ведется в муфеле, который может передаваться на другие позиции, обеспечивая выполнение операций по полунепрерывному режиму работы.

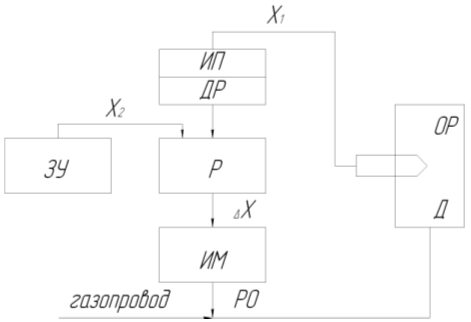

Печь оснащена контрольно-измерительными приборами для автоматического измерения и регулирования температуры в печной камере, для отсчета времени цикла, для измерения температуры воды в моечной машине, для измерения количества и давления газа и др. Приборы установлены в щитах, шкафах.

Технические данные приведены в табл. 2.1.

2 2.1 Назначение и область применения

Электропечь предназначена для цементации и закалки стальных изделий, термообработки цветных металлов и сплавов в защитных атмосферах, и позволяет производить в ней технологические процессы с применением как негорючих, так и горючих газов.

Возможна термообработка изделий в окислительной среде.

Основное применение электропечи ― термические цехи предприятий машиностроения.

Таблица 2.1 ― Характеристики печи СШЦМ-6.12/10

| № п/п | Наименование параметра | Норма | Примечание |

| 1. | Установочная мощность, кВт | 105 +10% | |

| 2. | Число электрических зон | 2 | |

| 3. | Мощность по зонам, кВт 1 ― зона 2 ― зона | 36 54 | |

| 4. | Номинальная производительность в установленном режиме кг/час | 57,2 | |

| 5. | Расход воды м3/час | 0,4 | |

| 9. | Масса садки, т | 0,89 | |

| 14. | Масса электропечи, т | 3,563 | |

| 15. | Масса футеровки, т | 0,950 |

Похожие работы

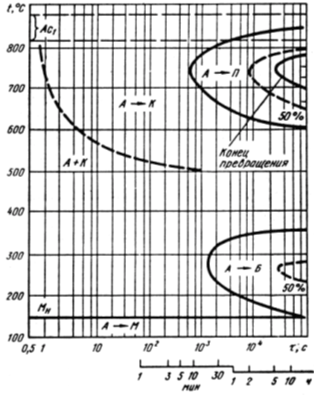

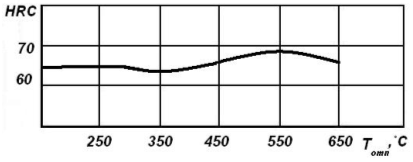

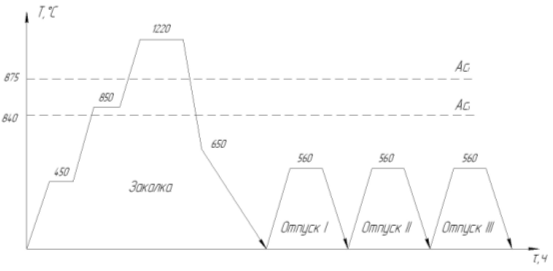

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... 5. Для низкого отпуска: ; ; п/ч; п/ч; ; ; ; ; . . Выбор приспособления Рис.23 Этажерка Выбор оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Так как приспособление испытывает постоянный перепад ...

... 3. РАСЧЕТ ОБОРУДОВАНИЯ И ПРОЕКТИРОВАНИЕ ОТДЕЛЕНИЯ 3.1 Технико-экономическое обоснование основного, дополнительного и вспомогательного оборудования Основным оборудованием термического отделения для термообработки холоднокатаного листа является агрегат непрерывного отжига. Печная часть агрегата включает многокамерную башенную печь отжига, установки и камеры ускоренного перестаривания и ...

0 комментариев