Навигация

Выбор нагревающей среды производиться с учетом желательности применения газовых искусственных атмосфер для нагрева без окисления и обезуглероживания

2. Выбор нагревающей среды производиться с учетом желательности применения газовых искусственных атмосфер для нагрева без окисления и обезуглероживания.

а) В качестве источника углерода при ХТО используют природный газ. При нитроцементации в печь подается 90 - 94% эндогаза и 6-10 %СНu

б) Так как деталь перед химико-термической обработкой подвергалась термической обработке, то закалку следует проводить в защитной атмосфере, а т. к. закалка проходит непосредственно с цементационного нагрева, то целесообразно применять в качестве защитной атмосферы- эндогаз.

в) Отпуск проводится в защитной атмосфере

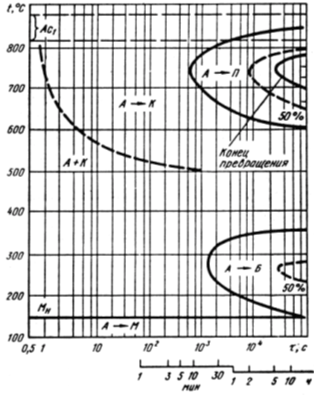

3. Выбор среды (скорости) охлаждения определяется:

· химическим составом стали,

· видом термической обработки;

· необходимой конечной структурой;

· кинетикой распада твердого распада;

· размерами сечений,

· конфигурацией изделия;

· свойствами охлаждающей среды.

а) В соответствии с выше сказанным

τобщ = τн + τвыд

гдеτобщ - общее время нагрева, ч.;

τн - время нагрева до температуры операции, мин.;

τвыд - время выдержки для завершения структурных или диффузионных превращений, мин.

τн = К1 К2 W

где К1 - коэффициент нагреваемой среды, мин/см; К2 - коэффициент равномерности нагрева; W - геометрический показатель изделия, см.

Для закалки принимаем

К1 = 40 мин/см.

К2 = 1,4

Геометрический показатель изделия рассчитывается по следующей формуле:

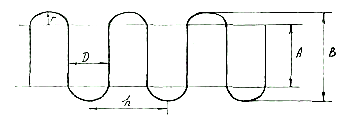

W = [(Д - d) x L ]_ [4L +2/ (Д - d)]

где Д - наружный диаметр колеса, см., Д = 11,3 м;

d - внутренний диаметр колеса, см., d = 3,5 см;

L - длина нагреваемой части, см., L = 5,3 см.

W = [(11,3 – 3,5) x 5,3 ] = 1,12 см.

[4 х 5,3+2 х (11,3 – 3,5)]

τн = 40 х 1,4 х 1,12 = 62 мин.

Принимаем 62 мин = 1,03 часа.

Время выдержки рассчитывается по следующей формуле:

τвыд = hсл. ср_ V

где τвыд - время выдержки, ч.;

hср. сл. - средняя толщина нитроцементированного слоя; hср. сл. = 1,2 мм.;

V - скорость процесса цементации, мм/час, V = 0,115 мм/час.

τвыд = 1,2 = 10,43 0,115

τобщ = τн + τвыд = 10,43 + 1,03 = 11,46 ч.

Принимаем 11,46 ч.~ 12 часов.

Время низкого отпуска принимаем 120 мин.

1.4.5 Разработка и описание технологической карты химико-термической обработки деталей

Технологическая карта - часть маршрутной технологии.

Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку.

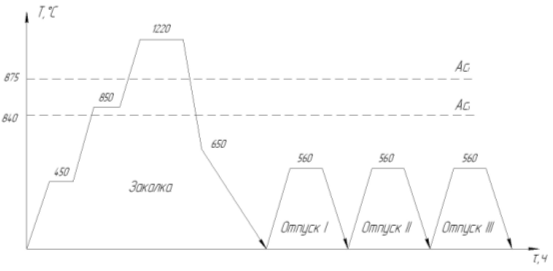

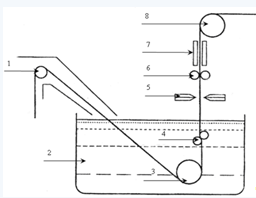

Зубчатое колесо подается на термический участок с помощью электропогрузчика в контейнерах с сопроводительными документами (сертификаты, печати на деталях). Детали после механической обработки обезжириваются в 5% содовом растворе. После чего зубчатые шестерни перемещаются на место складирования цементационной печи СШЦМ-6.12/10 и по мере необходимости детали поступают в печь. В печи происходит их науглераживание при температуре 930ºС. После подстуживания начинается закалка (непосредственно после цементации, т. е. с цементационного нагрева). Детали находятся в печи приблизительно 10 часов. Нагрев для цементации ведется в среде эндогаз + СH4 (6-7%), а для закалки среда эндогаз.

После закалки детали охлаждаются в закалочном баке до 20 ºС. В качестве закалочной жидкости применяют масло И-20.

Перед нагревом в отпускной печи детали промываются в масле в моечной машине в 5% содовом растворе при температуре 60 - 80 ºС.

Отпуск шестерни также ведется в защитной атмосфере. Нагрев проводится до температур 180 ºС. Продолжительность пребывания деталей в печи составляет 2 часа. Охлаждение после нагрева производится на воздухе.

После завершения цикла термической обработки детали перемещаются на место складирования готовых изделий.

1.4.6 Контроль производства

Контроль производства осуществляется в двух направлениях:

1) контроль технологического процесса - по операциям и оборудованию;

2) контроль качества готовой продукции - после термической обработки.

Контроль технологического процесса производится по следующим параметрам:

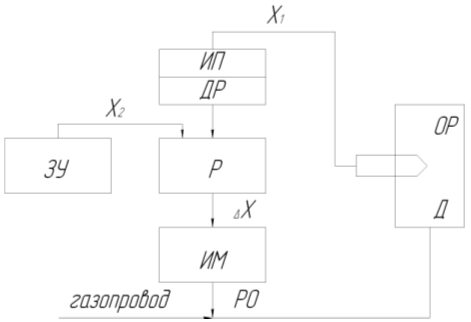

· Температурный режим регулируется с помощью приборов для измерения, регулирования и записи температуры;

· Газоанализаторы прямого и косвенного контроля Н2О и СО2, приборы для измерения давления применяются для среды обработки и интенсивности ее циркуляции в рабочем пространстве;

· Продолжительность операции для оборудования периодического и непрерывного действия контролируется с помощью времени, аппаратуры для световой и звуковой сигнализации.

Контроль качества готовой продукции включает в себя:1) Выявление наружных трещин, сколов, раковин и других дефектов проверяются с помощью магнитной дефектоскопии;

2) Определение соответствия размеров изделия и допусков, заданных в технических условиях;

3) Контроль твердости после закалки и отпуска измеряется твердомером Бринелля;

4) Анализ макро- и микроструктуры проверяется с помощью микроскопа МИМ-8М;

5) Проверка механических свойств;

Контроль качества деталей производится на участке ОТК и в экспресс-лаборатории. После контроля на каждой детали ставится штамп и составляется сопроводительный документ по годности партии деталей. После этого партия с помощью электропогрузчика поступает в сборочный цех.

Похожие работы

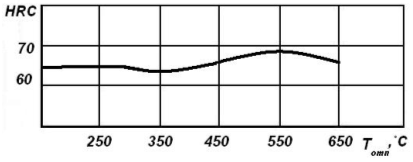

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... 5. Для низкого отпуска: ; ; п/ч; п/ч; ; ; ; ; . . Выбор приспособления Рис.23 Этажерка Выбор оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Так как приспособление испытывает постоянный перепад ...

... 3. РАСЧЕТ ОБОРУДОВАНИЯ И ПРОЕКТИРОВАНИЕ ОТДЕЛЕНИЯ 3.1 Технико-экономическое обоснование основного, дополнительного и вспомогательного оборудования Основным оборудованием термического отделения для термообработки холоднокатаного листа является агрегат непрерывного отжига. Печная часть агрегата включает многокамерную башенную печь отжига, установки и камеры ускоренного перестаривания и ...

0 комментариев