Навигация

4. Проектний розділ

4.1 Підбір обладнання

Технологічне обладнання є найбільш важливим етапом проектування підприємства та його реконструкції, оскільки від цього залежить економічність проектування та економічна ефективність виробничої діяльності підприємства: якість продукції, що випускається; продуктивність праці; розміри прибутку та рентабельність.

На підставі виконаного продуктового розрахунку, згідно якого на виробництва 5000т сметани надійшло 38926кг молока коров’чого незбираного підбираємо обладнання.

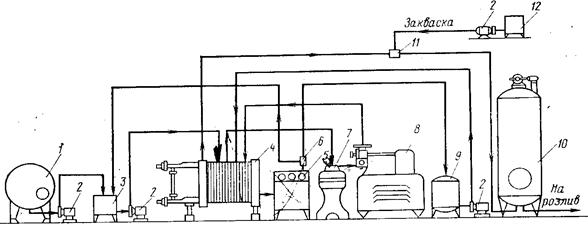

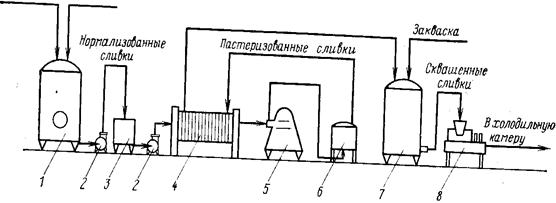

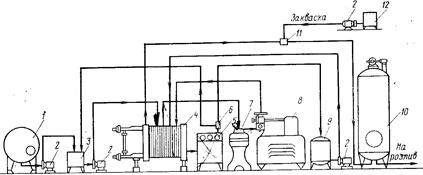

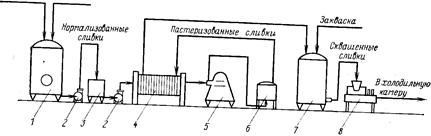

Після того, як молоко поступило на підприємство його зважують. Для подачи його на ваги СМИ-500 використовують відцентровий самовсмоктуючий насос Е8-36-3Ц3,5-10. Зважене молоко стікає у ванну. З ванни відцентровим насосом 36-1Ц2,8-20 молоко подається на охолоджувач ОО1-У10. З охолоджувача молоко потрапляє в танки для резервування – В2-ОМГ-10 і Г6-ОМГ-25. Підбираємо ці два танки з сумарною ємністю 35т , тому що за даними норм проектування місткість ємностей потрібно приймати рівною 80% добового поступання молока на молокозаводи.

З танків відцентровим насосом 36-1Ц2,8-20 молоко подається на підігрівач А1-ОНЛ-10. Підігріте молоко йде на сепарування. Для сепарування обрано два сепаратора марки Ж5-ОС2-НС.

Після сепарації знежирене молоко збирається в танках (Г6-ОМГ-10, В2-ОМГ-25), а вершки – в танку марки В2-ОМВ-6,3.

Потім вершки з танку насосом для в’яких продуктів подається на підігрівач. Підігріті вершки гомогенізують (). Гомогенізовані вершки насосом для в’яких продуктів подаються на пастеризаційну установку ОП1-У2.

Пастеризовані охолодженні вершки перекачуються в ємкість для заквашування Л5-ОАВ-6,3. Заквашені вершки потрапляють в ємкість для готового продукту, з якої на фасувальний автомат М6-ОР2-Д (фасується в полімерні стаканчики по 200 та 250г).

Технологічне обладнання для виробництва сметани наведено в таблиці

Таблиця Зведена таблиця технологічного обладнання

| Назва обладнання | Марка | Потужність л/год; кг/год | Кількість, шт |

| Насос відцентровий самовсмоктуючий | Е8-36-3Ц 3,5-10 | 3 | |

| Ваги | СМИ-500 | 500 | 2 |

| Ванна | 1 см3 | 1000 | 1 |

| Насос відцентровий | 36-1Ц2,8-20 | ||

| Охолоджувач | ОО1-У10 | 2 | |

| Танк для резервування | В2-ОМГ-10, Г6-ОМГ-25 | 4 | |

| Підігрівач | А1-ОНЛ-10 | 2 | |

| Сепаратори - вершковідокремлювачі | Ж5-ОС2-НС | 1000 | 2 |

| Насос для в’зких продуктів | В3-ОРА-6,3 | 5 | |

| Гомогенізатор | 1 | ||

| Пастеризаційна установка | ОП1-У2 | 1 | |

| Ємкість для готового продукту | В2-ОМВ-6,3 | 1 | |

| Фасувальний автомат | М6-ОР2-Д | 1 |

4.2 Розрахунок площі цеху для виробництва продукту

5. Заходи безпеки функціонування технології

Підприємства молокопереробної промисловості належать до об’єктів, які мають багато джерел викидів в атмосферу (холодильне, механічне обладнання, автотранспорт).

У біосферу ( атмосфера, водойми, грунт ) викидаються тверді промислові відходи , небезпечні стічні води, гази, різні за розмірами й хімічним складом аерозолі.

Обов'язки відповідального за охорону навколишнього середовища на підприємстві несе інженер по охороні навколишнього середовища. На нього покладені такі функції: здійснення контролю за дотриманням і в підрозділі підприємства діючого екологічного законодавства, інших нормативних документів ;перспективне та поточне планування охорони навколишнього середовища; участь у проведенні науково-дослідних та експерементних роботах по попередженню забруднення навколишнього середовища; складання технічної документації; подання встановленої звітності.

В останні роки інтенсивно розробляються нові концепції ефективного контролю якості та безпеки продовольчої сировини та харчових продуктів. На сьогоднішній день вітчизняні виробники молока та молокопродуктів для забезпечення конкурентоспроможності на внутрішньому ринку та для виходу на міжнародний ринок повинні забезпечувати не тільки якість та безпеку продукції, але й надати переконливі докази цього, вміти продемонструвати наявність та виконання процедур моніторингу направлених на попередження небезпек. Цим вимогам в повній мірі відповідає система НАССР.

Система НАССР є міжнародне визнаною в країнах ЄС, в США, Канаді, Японії та інших високорозвинених країнах і є обов'язковою для застосування. Система НАССР (Наzагd Аnаlуsіs аnd Сrіtісаl Соntгоl Роіnts) - це система аналізу всіх небезпек, які можуть мати місце при виробництві продукції на конкретному підприємстві та здійснення постійного контролю у визначених критичних точках контролю. Ця система гарантує виробництво безпечних продуктів для споживача. Крім того, система НАССР дозволяє здійснювати самоконтроль виробником, тим самим спрощуючи процедуру зовнішнього контролю.

В Законі України " Про якість та безпечність продовольчої сировини та харчових продуктів" визначені державні функції та механізми регулювання процесу забезпечення якості та безпеки харчової продукції.

Згідно до вищезазначеного Закону, відповідальність за якість та безпеку продуктів харчування покладено на виробника (власника) . Із схеми 5.1 видно, що виробник для забезпечення безпеки продукції повинен виконувати конкретні рішення, до яких відноситься впровадження на виробництві належної виробничої практики (GМР), належної гігієнічної практики (GНР) та системи НАССР. Для забезпечення якості продуктів харчування на виробництві повинна бути впроваджена система якості у відповідності до вимог стандартів ІSО.

Система НАССР базується на 7 принципах:

Принцип 1 → Складання переліку потенційно небезпечних чинників та проведення їх аналізу

Принцип 2 → Визначення критичних точок контролю (КТК)

Принцип 3→ Визначення критичних меж для кожної критичної точки контролю

Принцип 4→ Моніторинг критичних точок контролю

Принцип 5→ Впровадження коригувальних дій

Принцип 6→ Перевіряння системи НАССР

Принцип 7→ Документування процедур і реєстрування даних.

Схема5.1 – Принципи системи НАССР.

Система НАССР не окрема, а складова частина загальної системи управління підприємством. Тому керівництво несе відповідальність за функціонування системи НАССР.

НАССР повинна бути розроблена за умови, що на підприємстві впроваджено:

GMP – належна виробнича практика;

GHP – належна гігієнічна практика;

SOP – санітарно-операційні процедури.

Перш ніж застосовувати систему НАССР при виробництві любого харчового продукту на цьому виробництві повинна бути проведена робота у відповідності до "Загальних принципів Кодексу Аліментаріус стосовно гігієни харчових продуктів" та законодавства про безпеку харчових продуктів. Для реалізації дієвої системи НАССР необхідна підтримка керівництва підприємства. При визначення та оцінці небезпечних факторів і послідуючої діяльності по розробці та застосуванню системи НАССР слід прийняти до уваги вплив сировини, інгредієнтів, методів виробництва харчових продуктів на регулювання небезпечних факторів.

Призначення системи НАССР полягає в тому, щоб зосередити регулювання на контролі критичних контрольних точок.

У випадку якщо виявлено небезпечний фактор, який повинен бути ліквідованим або мінімалізованим, але не виявлено жодних критичних контрольних точок, необхідно змінити підходи до цієї операції.

Система НАССР повинна застосовуватись окремо до кожного конкретного підприємства.

Контрольні критичні точки (ККТ), що визначені як приклад для конкретного випадку в матеріалах Кодексу Аліментаріус можуть бути доповнені іншими ККТ характерними для даного підприємства чи процесу.

Якщо в продукт, технологію чи в любий етап виробництва вноситься будь-яка модифікація застосування системи НАССР необхідно переглядати і вносити необхідні зміни.

Глобалізація світової економіки та формування спільних ринків збуту зумовили необхідність вирішення проблеми взаємного визнання результатів оцінки відповідності, в тому числі і результатів сертифікації систем управління харчових продуктів в різних країнах світу. Яскравим прикладом гармонізації вимог до систем управління харчових продуктів на міжнародному рівні є прийняття у 2005 році міжнародного стандарту ISO 22000 („Food safety management – Requirements throughout the food chain”) , який узагальнив накопичений досвід впровадження принципів НАССР в різних країнах світу в рамках існуючого спектру національних стандартів.

Цей стандарт створили, щоб відреагувати на зростаючі вимоги до сертифікації у ланцюгу харчових продуктів, міжнародна організація стандартизації розробила ISO 22000. Цей стандарт створили для всього ланцюга переробки харчових продуктів, зокрема для сільськогосподарського виробництва , пакувальної промисловості і навіть виробників технологій для харчових продуктів. Він застосовується як самостійний стандарт, а також у поєднанні з ISO 9000. Перевагами цього стандарту є те, що він охоплює весь ланцюг від виробника до споживача, також містить основи концепції НАССР; охоплює суміжні галузі ( виробники переробної техніки, зберігання і збут); може замінити всі існуючі стандарти. До недоліків слід віднести те, що він не має чіткого протоколу сертифікації; є дорожчим за існуючі методи; був створений не торгівлею і тому не сприймається як засіб створення довіри у ланцюгу постачання.

Серія стандартів ISO 9000 була розроблена для того, щоб допомогти організаціям всіх видів і розмірів впроваджувати і забезпечувати функціонування ефективних систем менеджменту якості: ISO 9000 описує основні положення систем менеджменту якості та словник;

ISO 9001 встановлює вимоги до системи менеджменту якості, що можуть бути використані для внутрішніх потреб організаціями, в цілях сертифікації чи укладання контрактів. Він зосереджений на результативності системи менеджменту якості при виконанні вимог споживачів;

ISO 9004 містить рекомендації по більш широкому спектру цілей системи менеджменту якості, ніж ISO 9001, особливо в питаннях сталого покращення діяльності організації а також її эфективності, як і результативності. ISO 9004 рекомендується как посібник для організацій, що вже виконують вимоги ISO 9001 і вище, керівництво котрих переслідує ціль сталого покращення якості діяльності.

Зараз в Україні прийнято до впровадження сімейство міжнародних стандартів ISO 9000, які дають методичну допомогу для загального керівництва якістю продукції у всіх галузях промисловості та встановлення основних вимог до неї.

Вказані стандарти продовжують і доповнюють чинні колись в Україні системи керування якістю продукції.

До них у першу чергу належать системи:

- наукової організації роботи з підвищенням молокоресурсу (НОРМ);

- комплексного управління якістю праці та ефективністю виробництва (КСУЯПЕВ);

- комплексного управління якістю продукції та ефективним використанням ресурсів.

Державна система контролювання та сертифікації якості продукції, що взаємодіє з відповідними міжнародними організаціями, охоплює всі стадії її розроблення, виготовлення, використання, транспортування та зберігання. Згідно чинної системи стандартів все стороннє та повноцінне контролювання якості продукції є обов’язковим, як для виробників так і для споживачів (ДСТУ ISO 9000-95).

Контролюванню якості та сертифікації підлягає вся продукція, яка виготовляється, використовується.

НАССР – Аналіз небезпечних чинників і критичної контрольної точки – сьогодні є концепцією, що ґрунтується на оцінюванні і управлінні небезпечними чинниками будь-якої ланки харчового ланцюга (від вирощування, переробки до кінцевого виробництва та роздрібної торгівлі), застосування якої знижує рівні ризиків виникнення небезпек для життя і здоров'я споживачів харчової продукції.

В Україні загальнодержавна концепція впровадження принципів НАССР в стадії формування. Закон України „Про якість і безпеку харчових продуктів і продовольчої сировини” регламентує здійснювати заходи щодо поетапного впровадження систем управління харчових продуктів на підприємствах харчової промисловості.

Принципи НАССР можуть бути складовою багатьох можливих стандартних вимог щодо систем управління харчових продуктів. Так до 2005 року було сформовано цілу низку національних стандартів щодо систем управління харчових продуктів, які дещо відрізнялися за змістом, але безумовно включали всі сім принципів НАССР. І в Україні в 2003 році вийшов національний стандарт ДСТУ 4161 – 2003 « Системи управління безпечністю харчової промисловості » .

Постановою Кабінету Міністрів України 2003 року передбачено впровадження системи НАССР на підприємствах до 2008 року.

Для функціонування системи НАССР необхідна система моніторингу в кожній критичній точці - розробка корективних дій в разі відхилення від критичних меж, розробка процедур перевірки даної системи.

Наявність даної системи на підприємстві дозволить вирішити проблему розбіжності нормативно – правових актів різних країн, одночасно забезпечить безпеку та якість виробляємої продукції.

Експортування продукції в країни ЄС можливе лише при наявності даних систем управління харчових продуктів на підприємствах. Але, оскільки ці системи є всеохоплюючі і задіяні на всіх етапах виробництва продукції, їх наявність лише на підприємстві не може гарантувати можливість експорту виробляємої продукції. Необхідно, щоб в лабораторіях, які здійснюють контроль якості продукції, були впроваджені дані стандарти також.

Питання стандартизації та якості харчової продукції мають дуже важливе значення, тому організації ТХК та МБК в промисловості надається велике значення. Суворий ТХК та МБК сировини, напівфабрикатів та готової продукції сприяє підвищенню якості молочних продуктів, скороченню втрат у виробництві, а також зменшенню собівартості продукції; не допускає випуску нестандартної та низькоякісної продукції, що є однією з головних вимог підвищення ефективності виробництва на певному підприємстві та в цілому в промисловості.

ТХК та МБК на великих підприємствах молочної промисловості здійснюється за допомогою лабораторії, яка є самостійним структурним підрозділом.

Керівник лабораторії підпорядковується безпосередньо директору підприємства. Призначення та звільнення начальника лабораторії, заходи щодо його заохочення, а також стягнення здійснюються вищою організацією у віданні якої перебуває підприємство.

Структура та штатний розклад лабораторії для кожного підприємства визначаються залежно від умов та обсягу виробництва з урахуванням забезпеченості виконання завдань, покладених на неї затвердженим положенням.

Вся вироблена підприємством продукція йде в реалізацію тільки після приймання її за якістю лабораторією та оформленні у встановленому порядку документа, який засвідчує якість готової продукції. За випуск неякісної або нестандартної продукції відповідальність разом з лабораторією несуть майстри та бригадир дільниць, що виробляли продукцію.

Робота лабораторії здійснюється згідно з чинними інструкціями за ТХК та МБК.

Головною метою ТХК та МБК є встановлення єдиної системи технохімічного, органолептичного та мікробіологічного контролю та забезпечення випуску продукції згідно з вимогами стандартів, ТУ, рецептур та технологічних інструкцій.

До основних завдань відділів лабораторії технічного контролю належать:

1) перевірка та контроль якості сировини (молока, вершків та ін.), матеріалів, які надходять та використовуються у виробленні продукції на відповідність їх чинним стандартам, ТУ, гігієнічним та ветеринарно-санітарним нормам;

2) контроль технологічного процесу виробництва молочної продукції та якості готової продукції на відповідність їх діючим технологічним інструкціям та технічної документації, гігієнічним та ветеринарно-санітарним вимогам;

3) перевірка якості тари, упаковки, правильності маркування;

4) контроль стану контрольно-вимірювальних засобів на підприємстві та організація своєчасного подання їх для державної перевірки;

5) контроль санітарно-гігієнічних вимог виробництва, якості вимог та строків зберігання сировини, матеріалів, готової продукції на складах, холодильниках, у холодильних камерах;

6) розглядання претензій на продукцію підприємства, встановлення причин випуску неякісної продукції та виявлення винуватих;

7) участь у розробленні та здійсненні заходів із підвищення якості продукції, запобігання та усунення причин випуску неякісних продуктів;

8) виготовлення хімічних розчинів, перевірка якості реактивів, лабораторних приладів на підприємстві;

9) контроль режимів і якості миття та дезинфекції обладнання, посуду, інвентарю та ін.

10) видача на основі результатів приймання та лабораторних випробувань висновків про призначення сировини, продукції, напівфабрикатів та їх придатність для подальшого перероблення.

11) складання якісних свідоцтв, сертифікатів та інших документів, які засвідчують якість продукції.

Головним завданням МБК є забезпечення випуску продукції високої якості, підвищення її смакових та харчових переваг.

МБК зводиться до контролю якості сирого молока, вершків .готової продукції, допоміжних матеріалів, використовуваних у виробництві молочних продуктів, контролю технологічного процесу, контролю санітарно-гігієнічного стану виробництва та повітря виробничих приміщень.

За результатами МБК можна судити про санітарно-гігієнічний стан підприємства, спрямованість мікробіологічних процесів у технології виробництва молочних продуктів, діяльність корисних мікроорганізмів та мікробіологічні причини появи вад продукції.

Результати мікробіологічного випробування якості готової продукції на відміну від результатів фізико-хімічного випробування через тривалість проведення аналізів не можуть бути використані для затримки випуску молочної продукції.

Лабораторія здійснює свою роботу згідно з діючими стандартами, інструкціями по технохімічному та мікробіологічному контролю .Кожна лабораторія повинна пройти акредитацію і отримати ліцензію на право проводити дослідження.

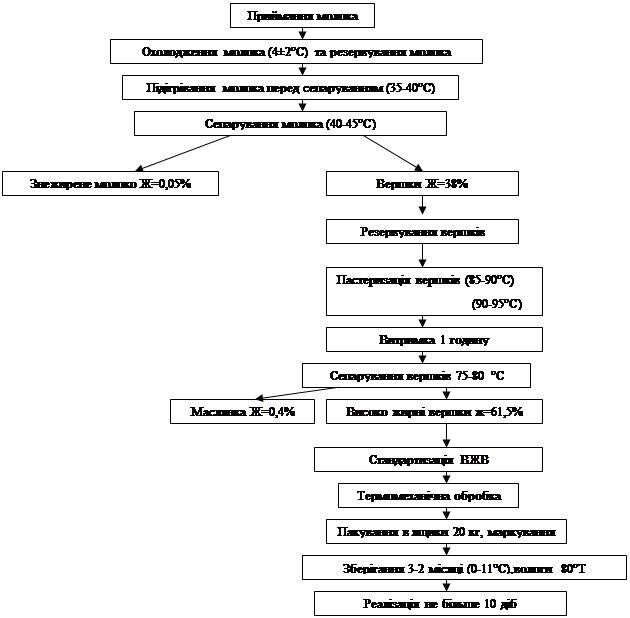

Схема контролю технологічного процесу виробництва сметани наведена нижче.

Таблиця 5. Схема контролю технологічного процесу виробництва сметани

| Об’єкт | Контрольований показник | Періодичність контролю | Відбір проб | Методи контролю, вимірювальні прилади |

| Молоко перед сепаруванням Вершки з низової заготівельної мережі

Початок сепарування молока: незбиране молоко вершки знежирене молоко Закінчення сепарування молока: вершки знежирене молоко Нормалізація вершків: вершки вихідні незбиране молоко знежирене молоко маслянка

Вершки з більш високою масовою часткою жиру, ніж вихідних Нормалізовані вершки

Гомогенізація вершків Пастеризація вершків Охолодження вершків Визрівання вершків Зберігання пастеризованих вершків

Закваска

Заквашування і сквашування

Перемішування і охолодження у місткості сквашених вершків Фасування сметани

Пакування сметани Маркування тари Охолодження і визрівання сметани Готова сметана

Зберігання | Органолептичні показники Температура, 0С Кислотність, 0Т Густина, кг/м3 Масова частка жиру, % Маса, кг, або об’єм, дм3

Органолептичні показники Кислотність, 0Т Масова частка жиру, % Маса, кг Температура, 0С Масова частка жиру, % Масова частка жиру, % Масова частка жиру, % Кислотність, 0Т Маса, кг Кислотність, 0Т Маса, кг Густина, кг/м3 Масова частка жиру, % Органолептичні показники Кислотність, 0Т Масова частка жиру, % Маса, кг, або об’єм, дм3 Смак і запах Кислотність, 0Т Густина, кг/м3 Масова частка жиру, % Маса, кг, або об’єм, дм3 Кислотність, 0Т Густина, кг/м3 Масова частка жиру, % Маса, кг, або об’єм, дм3 Масова частка жиру, % Кислотність, 0Т Густина, кг/м3 Маса, кг, або об’єм, дм3 Кислотність, 0Т Масова частка жиру, % Маса, кг, або об’єм, дм3 Масова частка жиру, % Кислотність, 0Т Маса, кг Проба на ки’ятіння перед пастеризацією Температура, 0С Тиск, МПа Масова частка гомогенізованих пастеризованих вершків Температура, 0С Час витримки, хв Температура, 0С Температура, 0С Тривалість, год Температура, 0С Тривалість, год Смак і запах Кислотність, 0Т Характер згустку Консистенція Об’ємна доза закваски Температура, 0С Час перемішування, хв Тривалість, год Кислотність у кінці сквашування, 0Т Час перемішування, хв Температура охолодження, 0С Температура, 0С Тривалість, год Маса нетто, кг або г Температура, 0С Якість Температура в камері, 0С Тривалість, год Маса, кг Органолептичні показники Масова частка жиру, % Кислотність, 0Т Температура, 0С Пероксидаза Температура, 0С Час, год | Щоденно ” ” ” ” ” ” ” ” ” ” На початок роботи сепаратора Через кожну годину У кінці роботи сепаратора Те саме ” ” ” ” ” Щоденно Те саме ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” Щоденно ” ” ” ” ” Періодично Щоденно ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” Щоденно ” ” ” ” ” ” ” ” ” ” ” ” ” ” | У кожній партії Те саме ” ” ” ” ” ” ” ” ” ” У кожній партії Те саме ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” ” У кожній партії Те саме ” ” ” ” Вибірково У кожній партії Те саме ” На всіх працюючих установках Те саме ” ” ” ” ” У кожній партії Те саме ” ” ” ” ” ” ” ” ” У кожній партії Те саме 3-5 одиниць кожної партії У кожній партії Те саме ” ” ” ” ” ” ” ” ” ” | Органолептичний ГОСТ 26754 Титрометричний, ГОСТ 3624 Ареометричний, ГОСТ 3625 Кислотний метод Гербера, ГОСТ 5867 Ваги середнього класу точності, лічильник об’ємний з ДВ від 1,7 до 11 м3/год Органолептичний Титрометричний, ГОСТ 3624 Кислотний метод Гербера, ГОСТ 5867 Ваги для статистичного зважування з НГЗ 500 кг ГОСТ 26754 Кислотний метод Гербера, ГОСТ 5867 Кислотний метод Гербера, ГОСТ 5867 Кислотний метод Гербера, ГОСТ 5867 Титрометричний, ГОСТ 3624 Ваги, ГОСТ 23676 Титрометричний, ГОСТ 3624 Ваги, ГОСТ 23676 Ареометричний, ГОСТ 3625 Кислотний метод Гербера, ГОСТ 5867 Органолептичний Титрометричний, ГОСТ 3624 Кислотний метод Гербера, ГОСТ 5867 Ваги, ГОСТ 23676, лічильник з ДВ від 1,7 до 1 м3/год Органолептичний Титрометричний, ГОСТ 3624 Ареометричний, ГОСТ 3625 Кислотний метод Гербера, ГОСТ 5867 Ваги або лічильник Титрометричний, ГОСТ 3624 Ареометричний, ГОСТ 3625 Кислотний метод Гербера, ГОСТ 5867 Ваги, лічильник або транспортні засоби зважування, ГОСТ 9218 Кислотний метод Гербера, ГОСТ 5867 Титрометричний, ГОСТ 3624 Ареометричний, ГОСТ 3625 Ваги, лічильник або транспортні засоби зважування, ГОСТ 9218 Титрометричний, ГОСТ 3624 Кислотний метод Гербера, ГОСТ 5867 Ваги або лічильник Кислотний метод Гербера, ГОСТ 5867 Титрометричний, ГОСТ 3624 Сумарна маса компонентів зважування НТД, візуальний ГОСТ 26754 Манометр з ДВ від0 до 30 МПа Ваги, лічильник або транспортні засоби зважування, ГОСТ 9218 Автоматична система контролю, ГОСТ 26754 Визначається конструкцією витримувала ГОСТ 26754 ГОСТ 26754 Годинник Термометр Годинник Органолептичний за НТД Титрометричний, ГОСТ 3624 Візуальний, НТД Градуйовані технологічні місткості Термометр Годинник Годинник Титрометричний, ГОСТ 3624 Годинник Термометр Термометр Годинник Ваги, НГЗ 0,150 і 2 кг, ГОСТ 23676 Термометр НТД Термометр, термоперетворювач Годинник Ваги, ГОСТ 23676 Органолептичний, НТД Кислотний метод Гербера, ГОСТ 5867 Титрометричний, ГОСТ 3624 Термометр Хімічний метод, ГОСТ 3623 Термометр Годинник, ГОСТ 2374 |

Одним із важливих елементів системи забезпечення якості готового продукту є виробнича санітарія. Весь сектор санітарно-гігієнічних заходів, що проводяться на підприємстві, можна умовно розділити на три складові: мийка внутрішніх поверхонь технологічного обладнання; дезінфекція внутрішніх поверхонь технологічного обладнання та мийка і дезінфекція зовнішніх поверхонь технологічного обладнання, стін і підлоги у виробничих приміщеннях.

Правильний догляд за обладнанням, його миття та дезинфекція сприяють підвищенню якості молочних продуктів, усувають можливості розвитку мікрофлори на обладнанні

Мийку обладнання , інвентарю і тари здійснюють згідно вимог інструкції по санітарній обробці обладнання на підприємстві молочної промисловості , затверджених 28.04.78 № 123 – 14/4079 – 7 – 77.

До засобів , які використовуються для миття обладнання відносяться: « Мойтар »( ТУ 38 – 10798 – 78 ) ; « Тріас – А » ( ТУ 38 – 4071 – 75 ) ; « Фарфорин» ( ТУ 6 - 15 – 860 – 75 ); «Дезмол» ( МРТУ 18/255 – 68 ) ; « Вега « ( ТУ 6 – 45962 – 75 ). Використовується також каустична сода, розчин азотної кислоти.

Відповідно до Закону України « Про якість та безпеку харчових

продуктів і сировини» Державний контроль і нагляд за якістю і безпекою харчових продуктів і продовольчої сировини під час їх виробництва, зберігання, транспортування, реалізації, використання, утилізації чи знищення, здійснюють спеціально уповноважені центральні органи виконавчої влади, охорони здоров'я, захисту прав споживачів, стандартизації, метрології та сертифікації ветеринарної медицини.

При виробництві сметани дозволяється закуповувати молоко з господарств, благополучних щодо заразних хвороб тварин, та від корів, які мають ветеринарний паспорт, де зазначені результати досліджень на лейкоз, туберкульоз, бруцельоз, мастит та інші захворювання, передбачені та законодавством про ветеринарну медицину, а також щеплення проти інфекційних хвороб.

Під час виробництва сметани необхідно керуватися вимогами безпеки, встановленими у ДСП 4.4.4.011 [2], ДНАОП 1.8.20-1.05 [6].

Загальні вимоги безпеки під час технологічного процесу виробництва сметани викладені в ГОСТ 12.3.002.

Рівень шуму повинен відповідати вимогам ГОСТ 12.1.003.

Контролювання шкідливих викидів в атмосферу здійснюють відповідно до вимог ГОСТ 17.2.3.02 та ДСП 201 [7].

Стічні води підлягають очищенню і повинні відповідати вимогам СанПиН 4630 [8].

Охорона ґрунту від забрудненості побутовими та промисловими відходами — відповідно до вимог СанПиН 42-128-4690 [9].

Підприємства, що переробляють сільськогосподарську продукцію (харчові та ін. ), мають досить складне технологічне обладнання, яке за показниками безпеки повинне відповідати вимогам ГОСТ 12.2.003. Воно характеризуються фізико – хімічними процесами і важкими умовами праці. Тут застосовуються автоматичні лінії великої потужності, до яких входять : фасувальні автомати, апарати, що працюють під тиском та розрідженням, енергетичні установки тощо. Брак кваліфікованих кадрів, слабкі знання з охорони праці та низька виробнича дисципліна зумовлюють досить високий виробничий травматизм та професійні захворювання.

При дотриманні всіх необхідних умов і заходів з охорони праці на заводі можна уникнути виробничого травматизму, пожеж та аварій. Також необхідно приділяти значну увагу підвищення рівня обізнаності в питаннях охорони праці у працівників переробних підприємств.

Висновки

Виконавши даний курсовий проект на тему: «Технологія сметани 30%. Проект цеху та аналіз показників якості» та проаналізувавши проведені дослідження слід зробити висновки:

Ø Сметана – один з найпоживніших молочних продуктів. Вона не тільки високопоживна, але й достатньо корисна, її рекомендують для харчування хворих, які страждають поганим апетитом і травленням. В сметані містяться такі вітаміни: А, D, Е, В1, В2, РР, С.

Ø Сметана виробляється згідно вимог ДСТУ 4418-2005 «Сметана. Технічні умови».

Ø Недостатня якість сировини, недотримання технологічного процесу виробництва, порушення умов зберігання впливає на зниження якісних показників сметани.

Ø В результаті проведених досліджень зразка продукту «Сметана 30%» ТМ «President», було виявлено, що даний продукт відповідає вимогам діючого ДСТУ та інформації, зазначеної виробником на упаковці.

Ø Для покращення якості продукції, що виробляється , для охорони довкілля та охорони праці необхідно впроваджувати міжнародну систему контролю якості і безпеки харчових продуктів НАССР та ISO 22000-2500 .

В ході написання курсового проекту я набула необхідних навичок у моделюванні та розробленні технологічних схем виробництва цього молочного продукту, отримала вміння з організації апаратурного оформлення технологічного процесу виробництва сметани та технологічних розрахунків.

Перелік літератури

1. Барабанщиков Н.В. Молочное дело. - М.: Колос, 1283. - 414 с.

2. Бредихин С. А., Космодемьянский Ю. В., Юрин В. Н. Технология и техника переработки молока. – М.: Колос, 2001. – 400 с.

3. Власенко В. В., Машкін М. І., Бігун П. П.Технологія виробництва і переробки молока та молочних продуктів. – Вінниця: ГІПАНІС, 2000 – 306 с.

4. Гисин И.Б. Технология молока и молочных продуктов. М.: Пищевая промышленность, 1973. - 374 с.

5. ГОСТ 26781 Молоко та молочні продукти. Метод визначання рН.

6. ГОСТ 3622-68 Молоко та молочні продукти. Відбирання проб і готування їх до випробовування.

7. ГОСТ 3623-73 Молоко та молочні продукти. Методи визначання пастеризації.

8. ГОСТ 3624-92 Молоко та молочні продукти. Титрометричні методи визначання кислотності.

9. ГОСТ 5867-90 Молоко та молочні продукти. Методи визначання жиру.

10. Диланян З.Х. Молочное дело. - М.: Колос, 1979 с.

11. ДСТУ 3662-97. Молоко коров’яче незбиране. Вимоги при закупівлі.

12. ДСТУ 4418:2005 «СМЕТАНА. Технічні умови»

13. Королева Н.С. Основы микробиологии и гигиены молока и молочных продуктов. – М.: Легкая и пищевая пром-сть, 1984,с.168.

14. Кравців Р.Й. та ін. Молочна справа // К.: вища школа, 1998. – 279 с.

15. Крус Г.Н., Тиняков В.Г., Фофанов Ю.Ф. Технология молока и оборудование предприятий молочной промышленности. - М.: Агропромиздат, 1986. - 280 с.

16. Крусь Г.Н., Хромцов А.Г., Волокитима З.В., Карпычев С.В. Технология молока и молочных продуктов / Под редакцией Шалыгиной A.M. - М.: Колос, 2004. - 455 с.

17. Кугенев П.В., Барабанщиков Н.В. Практикум по молочному делу. М.: Агропромиздат, 1988. - 224 с.

18. Ніконенко В.М. Обладнання та технологія молочного виробництва. — К.: Урожай, 1995.-296 с.

19. Оноприйко А.В, Хромцов А.Г. Производство молочных продуктов. Практическое пособие. - М.: ИКЦ "Март", Ростов н/Д: издательский центр "Март", 2004.-384с.

20. Полищук П.К. и др. Микробиология молока и молочних продуктов./ Полищук П.К.,Дербинова Э.С., Казанцеві Н.Н. – М- Пищевая пром-сть, 1978, с.240.

21. Ростроса Н.К., Мордвинцева П. В. Курсовое и дипломное проектирование предприятий молочной промышленности. 2-е изд. перераб. и допол. - М.: Агропромиздат, 1989. - 303 с.

22. Скорчено Т.А., Поліщук Г.Є., Грек О.В., Кочубей О.В./ Технологія незбираномолочних продуктів/ За ред.. скорчено Т.А. Навч.посібник, - Вінниця: Нова книга, 2005 – 246с.

23. Технология молока и молочных продуктов / Твердохлеб Г.В., Диланян З.Х., Чекулаева Л.В., Шилер Г.Г. -М.: Агропромиздат, 1991. - 463 с.

24. Тихомирова Н.А. Технология и организация производства молока и молочных продуктов. – М.: ДеЛипринт, 2007 – 560с.

25. Товароведение продовольственных товаров / И.Е.Кононенко, С.Е.Пизик, Л.Д.Титаренко, В.Б.Тылкин, Е.А.Хмельницкий.- 2-е изд., перераб. и доп. – К.: Вища шк. Головное изд-во,1987. – 450с.

26. Шидловская В.П. Органолептические свойства молока и молочных продуктов. Справочник. - М.: Колос, 2000. - 280 с., ил.

Похожие работы

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

... продуктів Міністерством охорони здоров’я України та забезпечує їх якість під час зберігання, транспортування та реалізації. Метою даного курсового проекту є вивчення технології виробництва біойогурту. В проекті передбаченні такі задачі: вивчення асортименту, основної сировини, товарних форм продукту; аналіз та обґрунтування технології продукту; складання продуктового розрахунку; визначення ...

... доброякісному продукту. Консистенція продуктів повинна мати однорідний колір, з порушеним згустком при резервуарному й непорушеним при термостатному спокої виробництва. Асортимент продукції, що виробляється Сумським молочним заводом в2007 р., вказаний в таблиці 4.1. Таблиця 4. 1. Асортимент продукції № Найменування продукції ГОСТ, ТУ, ОСТУ 1. Масло коров’яче: сладкосливочное ...

... . 2. М. А. Гришин, Ф. С. Соколов "Производство молочных консервов" — Киев, "Вища школа", 1982. 3. Крусь, Тиняков "Технология и оборудование предприятий молочной промышленности" — ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ До кисломолочным напоїв відносяться простокваша, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють ...

0 комментариев