Навигация

Класифікація та загальна характеристика асортименту та товарних форм продукту. Мета та задачі проекту

1.2 Класифікація та загальна характеристика асортименту та товарних форм продукту. Мета та задачі проекту.

Сметана – кисломолочний продукт, який виробляють з нормалізованих пастеризованих вершків сквашуванням закваскою, яку готують на чистих культурах молочнокислих бактерій Lactococcus sp. з додаванням чи без додавання термофільного молочнокислого стрептокока Streptococcus salivarius subsp. thermophslus.

Сквашування – процес, протягом якого під дією молочнокислих бактерій, ферментів і інших речовин відбуваються визначені фізико – хімічні зміни складових частин молока, у наслідку чого відбувається коагуляція білка й утворення згустку

Сметану широко використовують для безпосереднього вживання в їжу та у кулінарії. Серед інших кисломолочних продуктів сметана відрізняється високими харчовими якостями. Завдяки змінам, що відбуваються з білковою частиною сметани в процесі сквашування, вона засвоюється організмом людини швидше та легше, ніж вершки відповідної жирності. У сметані містяться всі вітаміни, що є у молоці, причому жиророзчинних вітамінів – у декілька разів більше. В процесі сквашування вершків деякі молочнокислі бактерії спроможні синтезувати вітаміни групи В, а утворена молочна кислота надає сметані дієтичних властивостей.

Завдяки цьому сметана широко використовується у лікувальному харчуванні: її призначають хворим на недокрів’я та людям з порушеннями функції органів травлення, а значна кількість лецитину в продукті розвиток атеросклерозу.

Асортимент сметани

Основний асортимент складає сметана у натуральному вигляді з різним вмістом жиру. В залежності від масової частки жиру та мікрофлори закваски випускають такі види сметани: дієтичну 10%-ну, 15, 20, 30%-ну, 35%-ну, любительську 40%-ну, сметану ацидофільну 20%-ну. В залежності від виду добавок, рецептурних компонентів та способів виробництва випускають: сметану з наповнювачами ( столову 15%-ну, домашню 20%-ну), сметану зі стабілізаторами («Українську», «Європейську», «Святкову»), сметану термізовану, продукти сметанні зі смаковими наповнювачами та ін.

Останнім часом тенденцією є виробництво сметани з подовженими термінами збереження.

Кислотність сметани залежить від вмісту жиру. У звичайній сметані з вмістом жиру 10% кислотність становить 70-100 0Т, у 15-20% - 65-100 0Т, у 25% і десертній – 60-100 0Т, 30% - 60-100 0Т.

Калорійність 100 г 30% сметани – 300 ккал.

Витрати сировини на вироблення 1т продукту враховують по фактичних витратах, але не вище норм, установлених наказом № 1025 від 31.12.87р. Держагропрому СРСР. Для сметани фасованої в баночки – 1006,0 кг/т.

Витрата допоміжних матеріалів і хімічних реактивів визначають по фактичних витратах, але не вище норм установлених наказом №873 від 27.12.88р. Держагропрому СРСР. Виробляють сметану двома способами резервуарним і термостатним.

Сметана повинна відповідати вимогам стандарту ДСТУ 4418:2005. Під час виробництва сметани необхідно керуватися вимогами безпеки, встановленими у ДСП 4.4.4.011 [2], ДНАОП 1.8.20-1.05 [6].

Метою курсового проекту є:

- вивчення технології виробництва сметани;

- розвиток та закріплення знань, вмінь в аналітичних дослідженнях;

- набуття необхідних навичок у моделюванні та розвитку технологічних систем виробництва цього молочного продукту;

- визначення шляхів їх удосконалення.

Задачами курсового проекту є:

- закріплення знань та вмінь з характеристики та аналізу технологічних процесів виробництва сметани;

- набуття навичок з моделювання технологічних систем, обґрунтування окремих технологічних процесів, визначенні проблемних елементів технологічної системи виробництва кисломолочного продукту;

- внесення пропозицій щодо вдосконалення технології виробництва на основі вивченого матеріалу;

- поглиблення знань з призначення та функціонально-технологічних властивостей основної сировини для виробництва сметани;

- набуття вмінь з організації апаратурного оформлення технологічного процесу виробництва цього продукту та технологічних розрахунків;

- набуття навичок з узагальнення результатів роботи.

2. Обґрунтування технології продукту

2.1 Аналіз та обґрунтування технології

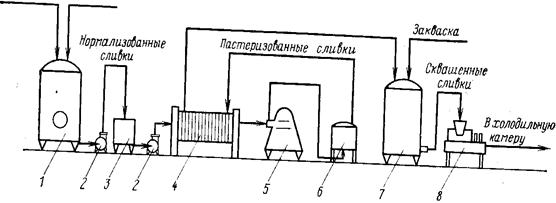

Сметану виготовляють резервуарним та термостатним способом. Ці способи розрізняються між собою тільки методом сквашення вершків.

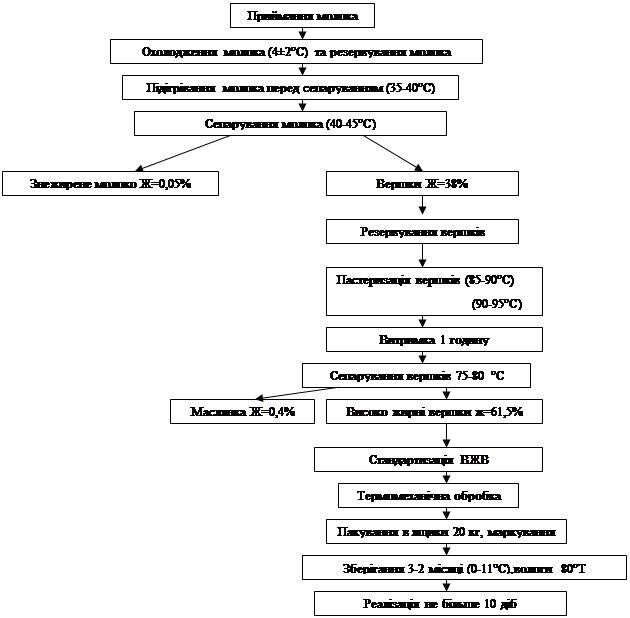

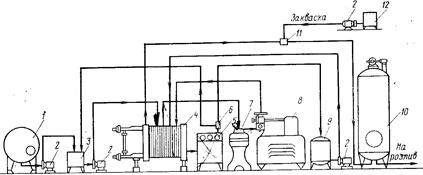

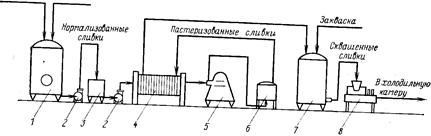

Моделювання технологічного процесу виробництва сметани резервуарним способом показано на схемі

Схема Моделювання технологічного процесу виробництва сметани резервуарним способом

| Приймання та охолодження сировини |

![]()

| Сепарування молока t=40...45 0С |

![]()

| Нормалізація вершків |

![]()

| Гомогенізація вершків, t=60…с Р=8…11 МПа |

![]()

| Пастеризація вершків t=84…90 0С з витримкою від 15с до 10 хв; t=90…95 0С з витримкою від 14…20с до 5хв |

![]()

| Охолодження вершків до температури заквашування t=20…260С |

![]()

| Заквашування та сквашування вершків t=24…25 0 С; не більше 10 год |

![]()

| Фасування, упакування, маркування сметани |

![]()

| Охолодження та визрівання сметани t=1…6 0 С; у крупній тарі – 12-48год, у дрібній – 6…8 год |

![]()

| Зберігання сметани |

![]()

| Реалізація сметани |

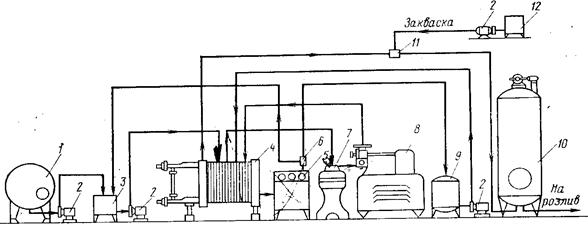

Технологічний процес одержання сметани резервуарним способом складається з наступних операцій:

v Приймання та охолодження сировини;

v Сепарування молока;

v Нормалізація вершків;

v Гомогенізація вершків;

v Пастеризація вершків;

v Охолодження вершків до температури заквашування;

v Заквашування та сквашування вершків;

v Фасування, упакування, маркування сметани;

v Охолодження та визрівання сметани;

v Зберігання сметани.

Приймання та підготовка сировини. Сировину приймають по кількості та якості. Вершки, незбиране та знежирене молоко після приймання очищують від механічних домішок, охолоджують та зберігають до переробки. Охолоджене молоко зберігають не більше 12 годин для запобігання зниження стабільності білків. Отримані вершки бажано відразу направляти на вироблення сметани, хоча допускається зберігання пастеризованих та охолоджених до температури 2…6 0С вершків не більше 6 годин.

У випадку використання пластичних вершків, їх поверхневий шар зачищають, розрізають на куски масою до 2 кг та розплавляють. Для цього вершки завантажують у ванни з підігрітим до температури 50…600С молоком чи використовують плавителі. Заморожені вершки подрібнюють та розморожують.

Сухі вершки, сухе незбиране молоко та знежирене молоко розчиняють у воді при температурі 44…500С, охолоджують до температури 4…60С та витримують 3…4 години для кращого розчинення. Одержану молочну суміш перемішують, визначають у ній вміст жиру та направляють на технологічну переробку.

Сепарування молока. Незбиране молоко підігрівають до температури 40..450С та сепарують. На ефективність сепарування у значній мірі впливають густина, в’язкість та кислотність молока. Сепарування молока підвищеної густини та постійної в’язкості сприяє покращенню відділення жиру. У свою чергу, на в’язкість молока впливають його кислотність, температура, попередня теплова та механічна обробка та ін. З підвищенням кислотності змінюється колоїдний стан білків, при цьому утворюються дрібні білкові пластівці, які перешкоджають руху та відділенню жирових кульок.

Нормалізація вершків. Одержані вершки нормалізують по жиру для виготовлення стандартного за складом готового продукту. Масову частку жиру у нормалізованих вершках розраховують залежно від кількості закваски та вмісту жиру у молоці, на якому вона виготовлена. Нормалізацію вершків не слід проводити молоком, бо це може призвести до появи крупкуватої консистенції сметани. Краще нормалізувати вершки маслянкою або знежиреним молоком. При оптимальній жирності нормалізацію вершків здійснюють лише за допомогою закваски.

Пастеризація вершків. Нормалізовані вершки пастеризують при температурі 84…90 0С з витримкою від 15с до 10 хв. та при 90…95 0С з витримкою від 14…20с до 5 хв. в залежності від виду сметани.

Достатньо високі температури пастеризації вершків застосовують для максимального винищення сторонньої мікрофлори, яка при підвищеному вмісті жиру має більшу опірність до теплової обробки, для зруйнування імунних тіл, що заважають розвитку молочнокислих бактерій, інактивації ферментів ( ліпази, пероксидази, гактази, протеази ) та для одержання сметани необхідної в’язкості, з низьким синерезисом та більшою стійкістю до механічного впливу. Останнє пояснюється тим, що високі температури пастеризації спричиняють денатурацію сироваткових білків, які разом з казеїном приймають участь в утворенні згустку та зміцнюють його. Кількість денатурованих сироваткових білків збільшується з підвищенням температури пастеризації. Так, якщо при температурі 850С денатурує близько 20% сироваткових білків, то при 950С кількість їх досягає 60%. За цих умов покращуються також гідратаційні властивості казеїну – він активніше зв’язує воду в період заквашування. Такі зміни властивостей основного білка молока забезпечують щільну консистенцію продукту та гарну волого утримуючу здатність його згустку.

Під дією високих температур зменшуються вади смаку і запаху вихідних вершків, відбувається інтенсивне утворення реактивноспроможних сульфгідрильних груп, що знижують окисно-відновний потенціал плазми, зв’язують важкі метали та виконують роль антиоксидантів. Виникає ряд летких речовин, у тому числі сірководень, карбонільні сполуки та інші хімічні речовини, що забезпечують специфічні смак і запах пастеризації. Тому для збереження утворених при пастеризації ароматичних речовин та зменшення ступеня руйнування вітамінів вершки слід пастеризувати та витримувати у закритій системі.

Нарівні з позитивною дією, підвищені температури пастеризації вершків при температурі 96…1000С можуть бути причиною дестабілізації жиру, а також погіршуватися структурно-механічні властивості згустку та консистенцію продукту. Багатократна термомеханічна обробка вершків (подвійна пастеризація, охолодження, перекачування) також призводить до вад консистенції та смаку (рідка, крупинчата консистенція, салистий присмак та ін.). Це пояснюється можливими втратами СЗМЗ у вершках, дестабілізацією білка та збільшенням вмісту вільного жиру. Тому пастеризація повинна бути одноразовою.

Гомогенізація вершків. Гомогенізації піддають пастеризовані охолоджені до температури 60…700С вершки. В залежності від масової частки жиру у вершках тиск гомогенізації складає 7…15 МПа. Метою гомогенізації є збільшення у 4 – 5 разів площі поверхні розділу фази жир – плазма, що позитивно впливає на умови кристалізації молочного жиру при визріванні сметани та формуванні її консистенції. Внаслідок гомогенізації відбувається додаткове зв’язування води новоутвореними оболонками жирових кульок, що сприяє підвищенню в’язкості гомогенізованих вершків. У процесі гомогенізації спостерігається значне зменшення середнього діаметра жирових кульок (до 0,3 – 0,5 мкм) та диспергування білкових часточок, які об’єднуються у більші грудочки та окремі конгломерати. Новоутворені жирові кульки адсорбують до 25% казеїну. Таким чином, при гомогенізації проходить перетворення жирових кульок вершків, що супроводжується так званим уявним збільшенням вмісту протеїнів. В гомогенізованих вершках жирові кульки розподіляються в білковій структурі гелю не безсистемно, як у не гомогенізованій системі, а рівномірно. Розміри жирових та білкових утворень залежать від температури, вмісту жиру та білка, стабільності білків, в’язкості вершків та інших факторів.

Гомогенізувати вершки краще після пастеризації, що дозволяє позбутися неоднорідної крупинчастої консистенції. Ця вада є наслідком того, що гомогенізація знижує стабільність білкової фази, а подальша пастеризація може викликати появу пластівців білка. Проведення гомогенізації до пастеризації інтенсифікує утворення пригару та погіршує ефективність пастеризації внаслідок підвищення в’язкості гомогенізованих вершків, що є захисним бар’єром для бактерій. Але разом з тим, у процесі гомогенізації до пастеризації знижується можливість окиснення ліполізу у вершках, що позитивно впливає на якість готового продукту. Для забезпечення необхідних органолептичних властивостей сметани подовженого терміну зберігання гомогенізацію рекомендують проводити до пастеризації.

Надмірне подрібнення жирової фракції вершків підчас гомогенізації може призвести до утворення великих гроноподібних агломератів з 10 –

20-ти жирових кульок. Виникненню таких утворень сприяє зниження електричного заряду на поверхні кульок і виділення вільного жиру. Рідкий жир є цементуючою речовиною, що сприяє злипанню жирових кульок у агломерати. Максимально цей ефект спостерігається при низьких температурах гомогенізації ( 20…30 0С ) та високому тиску. Окрім того, у вершках з вмістом жиру від 30% і більше при гомогенізації може не вистачити оболонкових речовин для стабілізації знов утворених жирових кульок. Це також може призвести до підвищення кількості вільного жиру та утворення агломератів жирових кульок та білкових компонентів. Інтенсивності утворення агломератів жирових кульок також сприяє зниження стабільності білків. Щоб запобігти цьому, проводять двоступеневу гомогенізацію, коли при низькому тиску на другому ступені утворені агломерати частково руйнуються, а також намагаються наблизити температуру гомогенізації до температури пастеризації. Останнє надає можливість вести процес гомогенізації при дещо нижчому тиску.

У виробництві сметани з високою жирністю можна гомогенізувати лише частину вершків. Для сметани 30%-ної жирності об’ємна частка вершків, що йдуть на гомогенізацію, по відношенню до їх загального об’єму може складати 50…70%.

З підвищенням масової частки жиру у вершках, необхідно зменшувати тиск гомогенізації, з метою запобігання дестабілізації молочного жиру. Так, одноступеневу гомогенізацію для вершків 24…30%-ної жирності проводять при 8…11 МПа. Двоступеневу гомогенізацію для вершків 30%-ної жирності зазвичай проводять на 1-му ступені при 8…10 та на 2-му – при 3…5 МПа. Температуру гомогенізації вершків приймають у межах 60…70 0С. застосування вищих та нижчих температур гомогенізації викликає збільшення агломератів жирових кульок, зниження стабільності жирової та білкової фази, що негативно впливає на консистенцію сметани.

Режими гомогенізації слід встановлювати з урахуванням свіжості та термостійкості сировини. Двоступенева гомогенізація, у порівнянні з одноступеневою, менше впливає на стабільність жирової та білкової фази вершків, і сметана за цих умов має кращу консистенцію. При одноступеневій гомогенізації бажане застосування невисокого тиску ( 8…10 МПа ) для запобігання одержання нестійкої до температурних та механічних дій консистенції. При двоступеневій гомогенізації тиск на другому ступені встановлюють як 1/3 від значення тиску на першому ступені. Якщо величини тиску будуть встановлені у зворотному порядку, то роль другого будуть утворюватися агломерати жирових кульок, що негативно відіб’ється на якості готового продукту.

Охолодження вершків до температури заквашування. Після гомогенізації вершки охолоджують до температури сквашування 20…26 0С або 26…28 0С (при використанні закваски, приготовленої на мезофільних молочнокислих стрептококах). Перевищення встановлених температурних режимів не допускається.

Заквашування та сквашування вершків. Вершки заквашують шляхом внесення у них бактеріальної закваски в процесі або після заповнення ними ємності.

У виробництві сметани в основному застосовують виробничі закваски у кількостях 1…5% від загальної маси вершків. Оптимальну кількість закваски, що приготовлена на пастеризованому або стерилізованому молоці, встановлюють в залежності від її активності та умов виробництва.

Для сметани застосовують багатоштамові закваски, які складаються з кислото-(Lactococcus lactis subsp. lactis, L.lactis subsp. cremoris) та ароматоутворюючих культур мезофільних ( L.lactis subsp.lactis biovar diacetylactis, L.lactis subsp. lactis biovfr acetoinicus, бакретій роду Leuconostoc: Leuconostoc mesenteroides ssp.cremoris, Leuconostoc lactis, Leuconostoc cremoris, Leuconostoc dextranicum) та термофільних (Str.thermophilus) молочнокислих стрептококів. Виражені специфічні смак та запах сметани залежить, в першу чергу, від вмісту в ній діацетилу, молочної кислоти, летких жирних кислот ( серед них біля 70% оцтової кислоти ), етаналю, деяких лактонів, диметилсульфіду та у меншій мірі – спиртів та ефірів.

Закваски виготовляють у відповідності з діючою технологічною інструкцією по приготуванню та застосуванню заквасок для кисломолочних продуктів на підприємствах молочної промисловості. У відповідності з нормативною документацією виробничі закваски за зовнішнім виглядом повинні мати щільний згусток, однорідну консистенцію. Допускається рідка, слабов’язка консистенція. Кислотність заквасок повинна складати 80…85 0Т.

У виробництві сметани застосовують також закваски прямого внесення.

Неприпустимо вносити закваску у резервуар до початку наповнення його вершками, бо це може призвести до місцевої коагуляції білків вершків та неоднорідної крупкуватої консистенції сметани. Закваску краще за все вносити за допомогою насоса-дозатора в потоці або поступово при перемішуванні через певний час після початку наповнення ємності вершками. Після внесення закваски вершки перемішують 10…15 хв. Через 1 годину допускається повторне перемішування заквашених вершків, після чого їх залишають у спокої до утворення згустку та зростання кислотності. Перемішування вершків у процесі сквашування призводить до утворення рідкої консистенції сметани.

Норма бактеріальної закваски на пастеризованому молоці повинна бути у межах 2 – 5%, на стерилізованому – не менше 1%, активізованого бактеріального концентрату – 0,5- 1% . Внесення більших доз закваски робить консистенцію сметани менш однорідною та крупкуватою внаслідок того, що частинки білкового згустку відокремлюються та занадто ущільнюються у кислому середовищі під час сквашування.

Кислотність закваски повинна складати 80…70 0Т. Закваску готують на стерилізованому молоці або на пастеризованому при температурі 95 0С з витримкою 30 хв.

Кислотність згустку для 30%-ної сметани зростає до 64…70 0С. Підвищення кислотності може призвести до утворення згустку з крихкою структурою, тому сметана втрачає пластичність і стає рідкою при перемішуванні.

При використанні бактеріальних концентратів необхідно проводити їх попередню активізацію. Активізацію здійснюють протягом декількох годин при оптимальній для сквашування температурі.

Якщо вершки заквашувати несвоєчасно, зберігати їх при підвищених температурах, змішувати теплі та холодні вершки, а свіжі з заквашеними, якість сметани суттєво знизиться.

Тривалість сквашування вершків – не більше 10 годин. Під час сквашування проходить зброджування молочного цукру з утворенням молочної кислоти та ароматичних речовин (діацетилу, ацетону, летких жирних кислот, спиртів, етерів), що обумовлює приємний специфічний смак та запах сметани. Процес сквашування вершків можна регулювати шляхом зміни температури та тривалості сквашування, кількості внесеної закваски, підбору заквасок та їх активністю. Сквашені вершки перемішують протягом 3…15 хв. до одержання однорідної консистенції, охолоджують до температури 18…20 0С та направляють на фасування та упакування. Перемішування не слід проводити дуже активно: кількість обертів мішалки на хвилину приймають близько 20-ти. Сметану бажано направляти на фасування самопливом для запобігання розріджування згустку внаслідок механічного впливу насосів. Діаметр трубопроводів при цьому повинен бути не менше 50 мм при мінімально допустимому перепаді рівнів по висоті. Допускається подача сквашених вершків насосами об’ємного типу. Для витискування сметани з резервуарів, оснащених відповідними пристроями, дозволяється використовувати очищене стиснене повітря, що подається під тиском 0,05±0,02 МПа.

Фасування, упакування, маркування сметани. Тривалість фасування сквашених вершків з однієї ємності повинна бути не більше 4 годин при температурі не нижче 16 0С.

Згідно з ДСТУ 4418:2005 «СМЕТАНА. Технічні умови» сметану випускають фасованою або ваговою.

Фасовану сметану пакують масою нетто від 100 г до 1000 г у споживче пакування: пакети, банки, коробочки, стаканчики з полімерних матеріалів або банки скляні, та інше споживче пакування вітчизняного виробництва згідно з чинними нормативними документами або закордонного виробництва, що дозволено Центральним органом виконавчої влади у сфері охорони здоров'я для контакту з харчовими продуктами.

Споживче пакування закривають способом, який гарантує зберігання сметани відповідно до 10.2 цього стандарту.

Сметану в споживчому пакуванні з підприємства-виробника випускають у транспортній тарі: груповому пакуванні (блоками) у термозсідальну плівку згідно з ГОСТ 25951, лотках з вічками згідно з ГОСТ 9142, ящиках картонних, полімерних або дротяних згідно з чинними нормативними документами або іншій транспортній тарі, що дозволена Центральним органом виконавчої влади у сфері охорони здоров'я для транспортування харчових продуктів та забезпечує цілісність пакування під час зберігання, транспортування та реалізації.

Дозволено випускати вагову сметану у санітарно-оброблених алюмінієвих флягах згідно з ГОСТ 5037 або бідонах згідно з ГОСТ 17151.

Фляги, бідони щільно закривають кришками та пломбують.

Маса брутто транспортного пакування: ящиків — не більше 20 кг, бідонів та фляг — не більше 45 кг.

Допустимі відхили маси нетто для пакувальної одиниці сметани нормують згідно з Р 50-056 .

Споживче та транспортне маркування повинне містити такі дані згідно ДСТУ 4418:2005 «СМЕТАНА. Технічні умови»:

v назву та адресу підприємства-виробника, його товарний знак (за наявності), телефон, адресу потужностей виробництва;

v назву з зазначенням масової частки жиру (торгова марка та власна назва за наявності);

v склад сметани в порядку переваги складників, зокрема харчових добавок, що їх використовували під час її виробництва (окрім транспортної тари з фасованою сметаною);

v кінцеву дату споживання «Вжити до» або дату виробництва та строк придатності;

v умови зберігання;

v масу нетто, г (кг);

v кількість пакованих одиниць (для транспортної тари з фасованою сметаною);

v інформаційні дані про харчову та енергетичну цінність (калорійність) 100 г сметани (розраховує виробник відповідно до конкретної рецептури), (окрім транспортної тари з фасованою сметаною); ~~ "

v номер партії (для транспортної тари);

v штрих-код EAN згідно з ДСТУ 3147 (на споживчому пакуванні);

v позначення цього стандарту.

Транспортне маркування картонних ящиків здійснюють згідно з ГОСТ 14192 із нанесенням маніпуляційних знаків «Вантаж, що швидко псується», «Оберігати від нагрівання» та «Верх».

Маркований наносять на етикетку, ярлик, поверхню споживчого та транспортного пакування способом, який забезпечує чіткість читання.

У маркуванні сметани, що призначена для експорту, мову та додаткову інформацію обумовлюють договором-контрактом із замовником.

Приклад позначення:

«Сметана___________________20 % жиру згідно з ДСТУ 4418:2005».

(власна назва за наявності)

Охолодження та визрівання сметани. Охолодження та визрівання для сметани – дуже важливі процеси для формування її органолептичних властивостей. Тривалість визрівання продукту у крупній тарі становить 12…48 годин, у дрібній – 6…8 годин при температурі 1…6 0С. При визріванні в’язкість сметани значно збільшується за рахунок додаткового структурування системи при подальшій кристалізації та затвердіванні гліцеридів молочного жиру, набуханні білків за низьких температур. Окрім того, при визріванні сметани процес кислотоутворення уповільнюється, а розвиток ароматоутворюючої мікрофлори посилюється. При цьому накопичуються ароматичні речовини, продукти ліполізу та протеолізу, що в цілому і формує специфічні для сметани запах, смак та аромат.

Зберігання сметани.

Сметану зберігають в холодильниках або холодильних камерах за відносної вологості не більше ніж 80 %.

Строк придатності сметани за температури від 0 °С до 6 °С:

- для споживчого пакування — не більше 5 діб;

- для вагової сметани у флягах та бідонах — не більше 3 діб.

Похожие работы

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

... продуктів Міністерством охорони здоров’я України та забезпечує їх якість під час зберігання, транспортування та реалізації. Метою даного курсового проекту є вивчення технології виробництва біойогурту. В проекті передбаченні такі задачі: вивчення асортименту, основної сировини, товарних форм продукту; аналіз та обґрунтування технології продукту; складання продуктового розрахунку; визначення ...

... доброякісному продукту. Консистенція продуктів повинна мати однорідний колір, з порушеним згустком при резервуарному й непорушеним при термостатному спокої виробництва. Асортимент продукції, що виробляється Сумським молочним заводом в2007 р., вказаний в таблиці 4.1. Таблиця 4. 1. Асортимент продукції № Найменування продукції ГОСТ, ТУ, ОСТУ 1. Масло коров’яче: сладкосливочное ...

... . 2. М. А. Гришин, Ф. С. Соколов "Производство молочных консервов" — Киев, "Вища школа", 1982. 3. Крусь, Тиняков "Технология и оборудование предприятий молочной промышленности" — ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ До кисломолочным напоїв відносяться простокваша, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють ...

0 комментариев