Навигация

Механизм обеззараживающего действия гипохлорита натрия

2.7. Механизм обеззараживающего действия гипохлорита натрия

Метод обеззараживания гипохлоритом натрия наиболее часто используется для обезвреживания циансодержащих стоков различных объемов и концентраций, а также от таких органических и неорганических соединений, как гидросульфид, сульфид, метилмеркаптан и т.д. Необходимо отметить, что сточные воды, содержащие цианиды, образуются при нанесении медных, цинковых и кадмиевых покрытий из цианистых электролитов. Кроме того, циансодержащие стоки образуются при термической закалке стальных изделий в расплавах цианистых солей, а на металлургических предприятиях цианиды попадают в сточные воды из доменных газов ( при их промывке и охлаждении). Концентраиця простых цианидов (KCN,NaCN) в промывных водах обычно не превышает 200 мг/л. В этих водах также содержатся в небольших количествах комплексные цианиды меди, цинка, кадмия, железа и других веществ.

При введении гипохлорита натрия в воду образуются хлорноватистая и соляная кислоты по реакции:

NaCIO + H2O= НCIO + NaOH

HCIO=CIO- + H+

Очистка сточных вод основана на окислении токсичных примесей в менее токсичные (приблизительно в 1000 раз) цианат-ионы с их последующим гидролизом в нейтральной среде до NH4+ и CO32- по следующим реакциям:

При pH = 9-10

CN- + 2OH- + NaClO = CNO- + Cl- + NaOH

При рН = 7

CNO- + 2H2O = NH4+ + CO32-

Гипохлориты окисляют в сточных водах соединения аммония, аммиак и органические вещества, содержащие аминогруппы до моно- и хлораминов, а также до треххлористого азота по следующим реакциям:

NH3 + HCIO = NH2CI + H2O

NH2CI + HCIO = NHCI2 + H2O

NHCI2 + HCIO= NCI3 + H2O

2.8. Характеристика гипохлорита натрия по технологическим и санитарно-гигиеническим показателям

2.8.1.Санитарно-гигиенические показатели

Если сравнить процессы, происходящие при введении в обрабатываемую воду гипохлорита натрия:

NaCIO + H2O= НCIO + NaOH

HCIO=CIO- + H+

и хлора:

CI2 + H2O = HCIO + HCI

HCIO = CIO- + H+

то видно, что в обоих случаях образуются одни и те же бактерицидные агенты - HClO и СlО. Взаимное соотношение недиссоциированной хлорноватистой кислоты и гипохлоритного иона зависит от рН воды.

Очевидно, что основные особенности, присущие хлорированию воды жидким хлором, должны сохраняться и при применении электролитического гипохлорита натрия. Так, при прочих равных условиях независимо от вида используемого хлорреагента требуемая степень обеззараживания достигается при одной и той же дозе по активному хлору. Величина свободного остаточного хлора, равная 0,3—0,5 мг/л для питьевой воды и 1,5— 2 мг/л для сточной жидкости, как в случае применения жидкого хлора, так и при использовании гипохлоритов является гарантированным показателем бактериальной надежности обрабатываемой воды.

Эффективность обеззараживания гипохлоритом натрия существенно зависит от активной реакции среды, степени очистки воды, ее инициальной зараженности.

Для полного подавления жизнедеятельности кишечной палочки, находящейся в воде с рН = 5,2 в концентрации 12000 клеток в 1 л, требуется доза бактерицидного продукта по активному хлору, равная 0,4 мг/л, при повышении же реакции среды до рН==8,3 летальную дозу следует почти удвоить.

При содержании в воде повышенного количества взвешенных частиц требуются большие дозы реагента. Особенно это необходимо при обеззараживании сточной жидкости. Для сточной жидкости с БПК5=3—10 мг/л снижение кишечных палочек до 10 в 1 мл достигается при введении активного хлора в количестве 1—1,5 мг/л; при БПК5 = 12 — 28 мг/л доза повышается до 2—2,5 мг/л, а при БПК5=30— 70 мг/л доза увеличивается до 3,5—4 мг/л.(БПК – биологическое потребление кислорода).

Повышенное содержание в сточной воде нитритов и аминокислот также требует увеличения доз гипохлорита натрия.

По бактерицидному действию электролитический гипохлорит натрия при обеззараживании воды с высокой инициальной зараженностью не только не уступает хлору, но и нередко превосходит его. Например, при применении гипохлорита натрия полное обеззараживание наступает при дозе по активному хлору 0,8 мг/л, тогда как при такой же дозе в случае обычного хлорирования бактерицидный эффект был неполным и составлял 97-98 %. Это объясняется, по-видимому, тем, что в природных электролитах имеются соединения йода, брома и др., которые при электролизе образуют сильные окислители, способствующие течению процесса обеззараживания.

Изучение влияния гипохлорита натрия на бактериальные клетки (кишечную палочку) по установлению уровня снижения активности ферментов показало, что механизм действия электролитического гипохлорита натрия и жидкого хлора аналогичен.

Применение электролитического гипохлорита натрия позволяет улучшить органолептические показатели обрабатываемой воды. Так, снижение цветности наиболее интенсивно идет при времени контакта 30 мин. Дальнейшее увеличение времени контакта значительного снижения цветности не дает.

В процессах очистки воды (коагулирование, стабилизация, обеззараживание), связанных с использованием тех или иных реагентов, в обрабатываемую воду вместе с химическими продуктами вносится и некоторое количество различных солей, что может сказываться на изменении солевого состава обрабатываемой воды, ее рН, жесткости и стабильности.

При обеззараживании гипохлоритом натрия вместе с одним граммом активного хлора в воду будет вводиться от 8-10 до 40-50 мг/л солей. Количество вводимых солей зависит от типа исходного раствора хлоридов, концентрации активного хлора в готовом продукте и требуемой дозы на обеззараживание. Наибольшее увеличение солесодержания воды может наблюдаться при использовании гипохлорита натрия, получаемого из подземных минерализованных или морских вод.

В природных электролитах возможно также содержание таких микрокомпонентов, как йод, бром, медь, цинк, свинец и другие. Содержание их незначительно – около 10-6-10-8. При концентрации активного хлора в электролитическом гипохлорите 1-5 г/л и дозе хлора на обеззараживание 1-5 мг/л количество вводимых микрокомпонентов уменьшается в тысячи раз и будет составлять всего 10-9-10-11 мг/л, т.е. значительно ниже максимально допустимого для питьевой воды уровня.

Растворы гипохлорита натрия во времени распадаются и несколько теряют свою активность. Это объясняется тем, что гипохлориты в водном растворе гидролизуются с образованием хлорноватистой кислоты:

ClO- + H2O = HClO + OH-,

которая нестойкая и разлагается по трем направлениям:

хлоратный распад: 3HCIO = HCIO3 + 2HCI

кислородный распад: 2HCIO = 2HCl + O2

хлорный распад ( в присутствии хлоридов):

HClO + NaCl + H2O = NaOH + H2O + Cl2

Образование значительного количества HCl уменьшает рН раствора, что и приводит к быстрому распаду гипохлоритов. Скорости разложения раствора гипохлорита натрия способствуют повышение температуры, солнечный свет, концентрация гипохлорит-иона в растворе и контакт с окружающим воздухом.

Наибольшее влияние на скорость разложения оказывает концентрация гипохлорит-иона. Так, если раствор с содержанием активного хлора 0,6-0,8 г/л в течение первых трех суток теряет свою активность на 4-5%, то за это же время раствор с содержанием хлора 10-12 г/л распадается на 10-12%. При этом наиболее интенсивно процесс распада происходит в течение первых 2-3 суток, а в последующие сутки он уменьшается. В связи с этим наиболее целесообразным является применение гипохлорита натрия сразу же после его получения. При необходимости использования гипохлорита натрия спустя некоторое время после получения его следует разбавлять.

Общепринятые при хлорировании методики химического контроля за качеством обрабатываемой воды приемлемы и при применении электролитического гипохлорита натрия.

Поскольку дезинфекция воды является заключительной фазой в технологии ее очистки, предельно допустимые концентрации тех или иных элементов не могут превышать регламентированных норм. Нормированный химический состав питьевой воды и «Правила охраны поверхностных под от загрязнения сточными водами» показывают, что наибольший допустимый диапазон колебаний содержания в воде присущ ионам Cl- , SO42- , солям жесткости, а также водородным ионам. Изменение содержания остальных многочисленных элементов воды незначительно.

Из результатов бактериологических анализов, полученных после обработки сточных вод был сделан вывод, что число кишечных палочек Е Coli непосредственно на выходе из электролизера снижается на два порядка по сравнению с первоначальной обсемененностью воды, не прошедшей через установку (что составляет 25%). Последующие 15- и 30-минутный контакты воды с продуктами электролиза приводили к дальнейшему снижению числа кишечных палочек. Увеличение времени контакта до 1 ч существенного влияния на снижение количества кишечных палочек не оказывало. По-видимому, отсутствие последующего действия продуктов электролиза связано с уменьшением количества свободного хлора вследствие его связывания с органическими веществами, присутствующими в сточной жидкости, и образованием органических хлораминов, бактерицидное действие которых менее выражено, чем у свободного хлора.

Таблица 2.1.

Влияние прямого электролиза и хлорреагентов на качество загрязненной воды

| Показатели | Значения показателей | ||

| исходной воды | обработанной воды | ||

| прямым электролизом | хлорной водой | ||

| Цветность, град | 38 | 34 | 34 |

| Щелочность, мг- экв/л | 2,1 | 2,2 | 2,1 |

| Жесткость, мг-кв/л | 3 | 3 | 3 |

| Окисляемость, мг/л | 12,7 | 11,6 | 11,8 |

| рН | 7,9 | 8,1 | 7,8 |

| Хлориды, мг/л | 17 | 17 | 17 |

| Coli индекс | 104- 4*104 | 3 | 3 |

| Остаточный хлор, мг/л | _ | 0,3-0,5 | 0,3-0,5 |

| Время контакта, мин | _ | 30 | 30 |

Анализ результатов показывает, что при обеззараживании воды прямым электролизом, так же как и при хлорировании, основным критерием бактериальной надежности является величина остаточного хлора и для полного взаимодействия продуктов электролиза с водой требуется время контакта не менее 30 мин. Следовательно, независимо от исходной зараженности и качества воды режимные параметры необходимо подбирать таким образом, чтобы величина остаточного хлора на выходе из электролизера соответствовала требованиям санитарных органов. По колебаниям величины остаточного хлора можно оценивать эффективность работы установки и регулировать токовую нагрузку.

Для сравнения была обработана проба загрязненной воды как прямым электролизом, так и хлорной водой. В результате электролитической обработки несколько увеличилось значение рН воды, снизились ее цветность и окисляемость. Изменение указанных показателей вполне закономерно. Увеличение рН воды происходит в результате образования в прикатодном пространстве щелочи; снижение цветности и как следствие окисляемости—при взаимодействии органических веществ с окислителями, в частности с электролитическим гипохлоритионом.

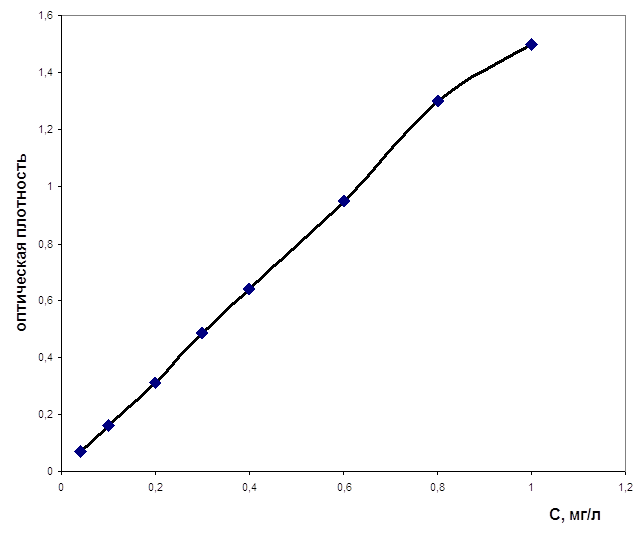

При обеззараживании сточной жидкости прямым электролизом значение БПК5 и оптической плотности, характеризующей наличие в воде растворимых органических загрязнений, практически не изменяется. Качество воды, оцениваемой по ХПК и окисляемости, улучшается в среднем на 5,8 и 8 % соответственно. Снижение в обработанной воде воде перманганатной и бихроматной окисляемости, очевидно, связано с наличием остаточного хлора и хлораминов. Действуя как окислители, они снижают количество потребляемого KMnO4 и K2Cr2O7.

Результаты санитарно-бактериологических исследований, подтверждающие, что основным критерием бактериальной надежности воды остается величина остаточного хлора, а также данные технологических опытов позволяют считать, что, несмотря на возможность образования в процессе электролиза различных соединений и окислителей, основное влияние на эффект обработки воды оказывает, по-видимому, активный хлор. Следовательно, с целью создания экономичного метода обеззараживания воды процесс ее прямого электролиза необходимо проводить при условиях, обеспечивающих максимально возможный выход хлора по току.

Таблица 2.2

Влияние прямого электролиза на качество очищенной сточной жидкости.

| Показатели | Значение показателей на этапе обработки | Процент снижения показателей | |

| до электролиза | после электролиза | ||

| БПК5, мг/л | 1,46 | 1,46 | 0 |

| ХПК, мг/л | 27,9 | 26,3 | 5,8 |

| Окисляемость, мг/л | 5,14 | 4,73 | 8 |

| Оптическая плотность (250 см) | 0,13 | 0,13 | 0 |

2.9.Схемы конструкции электролизных установок и принципы их действия

Возможные технологические схемы процесса получения растворов гипохлорита натрия зависит от вида исходного раствора хлоридов, требуемой концентрации активного хлора в готовом продукте, территориального расположения объекта, на котором производится гипохлорит натрия, стоимости электроэнергии и соли.

Наиболее простой схемой электролизной установки с минимальными возможными капитальными затратами является схема, при которой в качестве рассолов используют природные электролиты – подземные минерализованные и морские воды. В этом случае, как показывают расчеты, эксплуатационные расходы определяются в основном затратами электроэнергии, поэтому с целью снижения энергетических затрат процесс целесообразно вести в направлении получения слабоконцентрированных растворов гипохлорита натрия с содержанием активного хлора 0,2-1 г/л. При реализации такой схемы на практике электролит без какой-либо предварительной обработки с заданным расходом подается на электролизную установку, а затем в бак накопитель гипохлорита натрия или прямо в обрабатываемые системы.

В определенных условиях при работе электролизеров на морской воде по санитарно-гигиеническим соображениям требуется применение растворов гипохлоритов с более высоким содержанием активного хлора (до 3-3,5 г/л). Однако очевидно, что применение таких установок ограничено районами, расположенными в прибрежных зонах, и подземные минеральные воды могут использоваться только в тех случаях, когда вблизи очистных сооружений находятся пробуренные скважины многоцелевого назначения. В связи с вышесказанным, наибольшее распространение нашли установки, работающие на растворах поваренной соли.

Технологические схемы электролизных установок, работающих на растворах поваренной соли, могут быть как проточные, так и с системой рециркуляции.

Основное отличие режимных параметров проточных электролизёров от параметров электролизёров периодического действия заключается в том, что в первом случае процесс электролиза можно полагать стационарным, не зависящим от времени. При этом, если расход рассола, подаваемого на электролиз, и токовая нагрузка на электролизёр остаются постоянными, то сохраняется неизменной и концентрация раствора гипохлорита натрия, отводимого из электролизёра.

В электролизёрах периодического действия концентрация гипохлорита натрия зависит от времени, прошедшего с начала электролиза.

При использовании проточных электролизёров появляется возможность сократить затраты на обслуживание установок, т. к. здесь значительно легче управлять процессом.

При применении проточных электролизёров наиболее сложной задачей в обслуживании является обеспечение непрерывной подачи раствора поваренной соли на электролизёры.

В случае применения электролизёров периодического действия обслуживающий персонал должен значительно больше затрачивать времени на организацию процесса в связи с тем, что он вынужден несколько раз в сутки заполнять электролизёры раствором и сливать из них гипохлорит натрия.

Эта причина по-видимому обуславливает преимущественное применение электролизёров проточного типа за рубежом.

В зависимости от вида используемого сырья электролизные установки можно разделить на установки для прямого электролиза, для электролиза искусственно приготовленного раствора, для электролиза природных рассолов. В первом случае гипохлорит натрия получают из хлоридов, содержащихся в небольших концентрациях в обрабатываемой воде, а в двух последних для этой цели используют более концентрированные растворы поваренной соли.

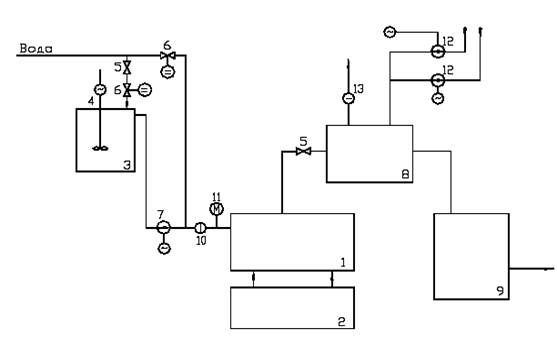

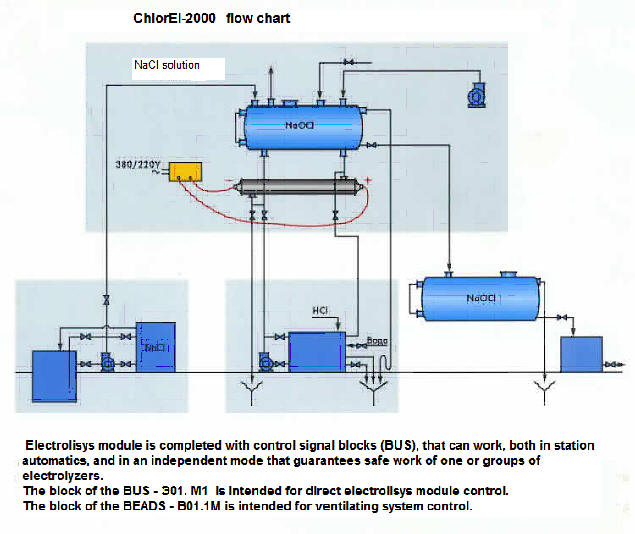

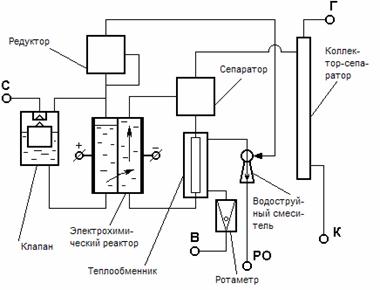

Рис.2.1. Технологическая схема проточного электролизера

1 – проточный трубчатый электролизер

2 – блок питания

3 – емкость приготовления концентрированного раствора соли

4 – мешалка

5 – шаровой вентиль

6 – регулировочные клапаны

7 – насос дозатор соляного раствора

8 – сепаратор

9 – емкость раствора гипохлорита натрия

10 – реле протока жидкости

11 – манометр

12 – вентилятор

13 – реле протока воздуха

Расход поваренной соли у прямоточных установок, как правило, несколько больше, чем у рециркуляционных. Однако их оформление и условия эксплуатации значительно проще. Поэтому такие аппараты зачастую используют на объектах небольшой пропускной способности, когда некоторый перерасход соли оправдан простой их конструкции и обслуживания.

В последние годы прямоточные схемы находят распространение и на очистных сооружениях и со значительной суточной потребностью в активном хлоре. В этих схемах используются электролизеры с окисно-металлическими анодами, способными эффективно работать даже при концентрации раствора поваренной соли всего 12-25 мг/л. При столь невысоком содержании хлоридов в исходном электролите экономически оправданная степень разложения соли достигается без применения каких-либо дополнительных устройств в виде рециркуляционных насосов, систем охлаждения и т.п.

Таблица 3

Размеры помещений в зависимости от типа установки

| Показатель | Значения показателей при типовом номере электролизера | ||||||||

| 1 | 1,5 | 2 | 5 | 10 | 15 | 20 | 25 | 30 | |

| Производительность по активному хлору, кг/ч | 1,2 | 1,5 | 2 | 5 | 10 | 15 | 20 | 25 | 30 |

| Размеры здания h*l, м | 2*2 | 2*2,5 | 2*2,5 | 2,5*3,5 | 3*5 | 4*7 | 5*7,5 | 6*6 | 6*6,5 |

Технологическая схема электролизера циклического действия более сложная по сравнению со схемой проточного электролизера. Поэтому она применяется, как правило, в тех случаях, когда требуется наиболее полное использование поваренной соли, а также при необходимости получения растворов гипохлоритов с повышенным содержанием активного хлора.

Концентрированный раствор поваренной соли из емкости мокрого хранения насосом подается в емкость рабочего раствора, где происходит разбавление соли водопроводной водой до рабочей концентрации, а затем – в электролизер. В процессе электролиза происходит нагрев электролита, поэтому необходима постоянная вентиляция.

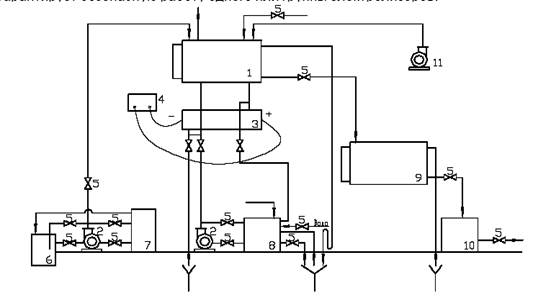

Рис.2.2.Технологическая схема электролизера циклического действия

1 – электролизная емкость

2 – насос перекачивающий

3 – трубчатый электролизер

4 – блок питания ( выпрямитель)

5 – шаровые вентили

6 – емкость мокрого хранения соли

7 – емкость рабочего раствора соли

8 – узел кислотной промывки

9 - емкость раствора гипохлорита натрия

10 – дозирующее устройство

11 – вентиляционная установка

Таблица 2.4.

Основные технико-экономические показатели трубчатых электролизеров “ХлорЭл”

| № | Наименование показат | Модификация трубчатого электролизера ХлорЭл | |||

| РГ001/800 | РГ001/1150 | РГ 001/1500 | РГ 001/2000 | ||

| 1 | Режим работы | Прот-непр | Прот-непр | Прот-непр | Прот-непр |

| 2 | Рабочая концентрация Раствора NaCl, г/дм3 | 20+/- 2 | 20+/- 2 | 20+/-2 | 40+/-4 |

| 3 | Удельный расход эл.эн на электролиз,кВт-ч/кг | 6,5 | 6,5 | 6,5 | 4,2 |

| 4 | Материал анода | ОРТА | ОРТА | ОРТА | ОРТА |

| 5 | Материал катода | титан | титан | титан | титан |

| 6 | Удельный расход NaCl, кг/кга.х. | 3,3 | 3,3 | 3,3 | 5,0 |

| 7 | Рабочая плотность тока, А/дм2 | 100 | 100 | 100 | 100 |

| 8 | Ресурс работы анодного покрытия, ч | 2000 | 2000 | 2000 | 2000 |

| 9 | Ресурс работы электродов, не менее, лет | 10 | 10 | 10 | 10 |

| 10 | Производительность по активному хлору, г/ч | 800 | 1150 | 1500 | 2000 |

Достоинства электролитического гипохлорита натрия как эффективного бактерицидного агента, простота и надежность электролизных установок, а также заинтересованность потребителей в применении безопасного электрохимического метода обеззараживания воды привели к созданию огромного числа самых разнообразных по своей конструкции электролизеров.

Лучшими зарубежными образцами установок являются «Sanilec» (Diamond shamrock corporation), «Pepcon» (Pacific engineering and Production company of Nevada)

Так, например, фирмой « Diamond Shamrock Corporation» разработан ряд электролизеров. Наибольшее распространение поличила установка «Saniles», которая может работать при сипользовании как растворов поваренной соли, так и морской воды.

Установка «Saniles», работающая на поваренной соли, состоит из электролизера, выпрямителя, системы автоматической полачи рассола, емкостей для хранения рассола и гипохлорита натрия, умягчитеоя воды и элементов автоматического контроля за показателями работы.

Электролизер выполнен в виде корпуса прямоугольного сечения с расположенным в нем электродным пакетом. Аноды – малоизнашивающиеся стабильные электроды с активным покрытием из окислов драгоценного металла, катоды – титановые. Вся аппаратура изготовлена из таких коррозионно-устойчивых материалов, как титан, нержавеющая сталь, фторопласт и т.п.

Установка работает следующим образом. В растворном баке приготовляется концентрированный раствор поваренной соли, который насосом подается в смеситель, где разбавляется водой до 3%-ного содержания NaCl, а затем в - электролизер. Полученный гипохлорит натрия поступает в газоопределитель, собирается в емкости-хранилище и оттуда дозируется в обрабатываемую воду. Концентрация активного хлора в готовом продукте в среднем составляет в г/л. При необходимости она может быть несколько увеличена.

Вода, поступающая на растворение и разбавление соли, предварительно проходит через умягчитель. В процессе работы установки контролируется расход электролита, его концентрация, температура и другие технологические параметры. При отклонении параметров от заданных или создании аварийной ситуации установка автоматически отключается.

На получение 1 кг активного хлора расходуется 3,5 кг соли, 5,5 кВт-ч энергии и 125 литров воды.

Установки «Saniles» могут работать и при использовании морской воды. Морская воды предварительно перед подачей в электролизер должна пройти фильтрацию. Концентрация активного хлора в готовом продукте в зависимости от исходного солесодержания воды и режимных параметров составляет 0,2-2,35 г/л. Катодные отложения удаляются периодически путем кислотной промывки. По данным фирмы, частота промывки – 1 раз в 6 месяцев. Время, необходимое на проведение всей операции, с учетом установки электролизера и пуска его в эксплуатацию, составляет 4-6 часов. Установки выпускаются производительностью от 60 до 1000 кг активного хлора в сутки.

Электролизеры «Pepcon» также могут работать при использовании как растворов соли ( концентрацией 15-20 г/л), так и морской воды. Конструкция электролитической ячейки состоит из анодного графитового стержня с активным покрытием из PbO2 на специальных фиксаторах, установленных внутри металлической трубы, являющейся катодом. При использовании морской воды катод выполняется из титана, а растворов поваренной соли – из нержавеющей стали. Токоподводы расположены снаружи трубы, рассол протекает в узкий зазор между электродами.

Отдельные ячейки (в количестве до 10) можно компоновать в параллельные блоки с образованием так называемых модулей. Набор модулей позволяет получить требуемую производительность.

Каждая ячейка рассчитана на токовую нагрузку до 500 А при напряжении 6-7 В и способна в сутки производить до 9 кг активного хлора – при использовании растворов поваренной соли и до 11 кг – при использовании морской воды. Регулируя токовую нагрузку и напряжение, можно получить растворы с содержанием активного хлора от 0,2 до 8 г/л.

Получение концентрированных растворов гипохлорита натрия возможно только при применении системы рециркуляции и теплообменных устройств. Для получения 1 кг активного хлора затрачивается 3-3,5 кг соли и 6-6,8 кВт-ч электроэнергии. По данным фирмы при использовании рассола с содержанием взвешенных веществ до 500 мг/л предварительной очистки не требуется.

Образующиеся отложения солей жесткости удаляются путем кислотной промывки или при применении системы рециркуляции в результате использования повышенных скоростей протекания электролита.

Установка «Chloropac» состоит из ряда ячеек, выполненных по принципу «труба в трубе». Внутренний цилиндр работает как «плавающий биполь», наружный состоит из двух половинок – анодной и катодной, разделенных диэлектриком.

Производительность каждой ячейки составляет 5 кг активного хлора в сутки. Ячейки монтируются в группы (модули) производительностью до 60 кг активного хлора в сутки. Размеры такого модуля составляют 1,8*2,1*4,8 м. На производство 1 кг активного хлора расходуется 6,2 кВт*ч электроэнергии.

Возможные технологические схемы процесса получения гипохлорита натрия зависят от требуемой концентрации активного хлора в готовом продукте, территориального расположения объекта, на котором производится гипохлорита натрия, стоимости электроэнергии и соли.

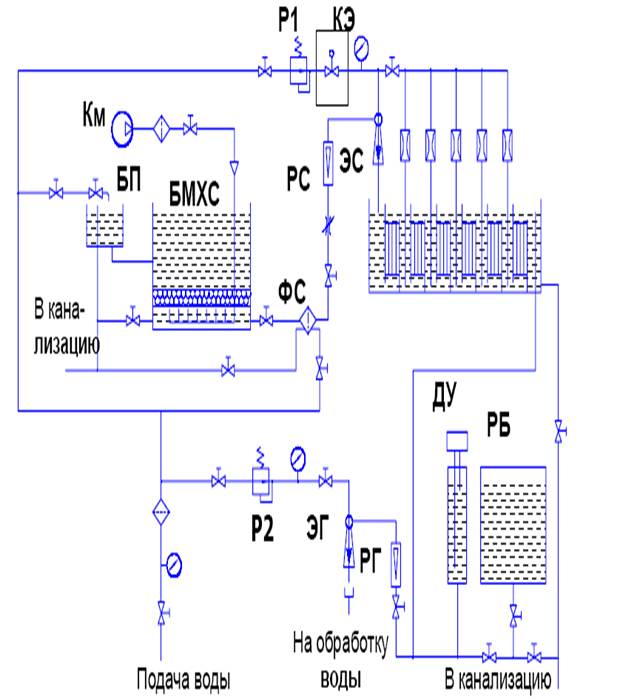

Далее приведена технологическая схема комплекса по электрохимическому производству гипохлорита натрия производительностью по активному хлору от 10 до 1080 кг/сут ((рис.2.3??)):

Производство раствора гипохлорита натрия осуществляется по непрерывной схеме. Для предотвращения значительного снижения выхода активного хлора по току применяется каскад электролитических ячеек, расположенных в одной электролизной ванне, что позволяет получить концентрацию по активному хлору от 5 до 10 г/л.

Комплекс по производству гипохлорита автоматизирован и управляется с пульта управления, а также имеется возможность работы электролизной установки в ручном режиме.

.

Рис.2.3. Технологическая схема комплекса по электрохимическому производству гипохлорита натрия

| обозначение | наименование | обозначение | наименование |

| БМХС | Бак мокрого хранения соли | БП | Бачок подпиточный |

| ФС | Фильтр солевой | КЭ | Клапан электромагнитный |

| Р1, Р2 | Водяной редуктор | ДУ | Датчик уровня |

| Км | воздуходувка | РС | Ротаметр солевой |

| ЭС | Эжектор солевой | РГ | Ротаметр гипохлоритный |

| ЭГ | Эжектор гипохлоритный | РБ | Расходный бак |

Возможные технологические схемы процесса получения гипохлорита натрия зависят от требуемой концентрации активного хлора в готовом продукте, территориального расположения объекта, на котором производится гипохлорит натрия, стоимости электроэнергии и соли.

Таблица 2.5.

Технические данные

| Производ Cl2 гр/ час | 80 | 240 | 480 | 800 | 1280 | 1600 |

| Поток соля- ного р-ра NaCl л/ час | 0,75 | 2,25 | 4,5 | 7,5 | 12 | 15 |

| Расход соли кг/час | 0,23 | 0,7 | 1,4 | 2,33 | 3,72 | 4,65 |

| Расход воды лит/час | 10,75 | 32,25 | 64,5 | 107,5 | 172 | 215 |

| Расход воды лит/кг Cl2 | 134,4 | 134,4 | 134,4 | 134,4 | 134,4 | 134,4 |

| Расход мощности, АС, кВт | 0,55 | 1,64 | 3,07 | 5,12 | 7,72 | 9,11 |

| Расход Энергии, КВт/час АС/кг, Cl2 | 6,8 | 6,8 | 6,4 | 6,4 | 6 | 5,7 |

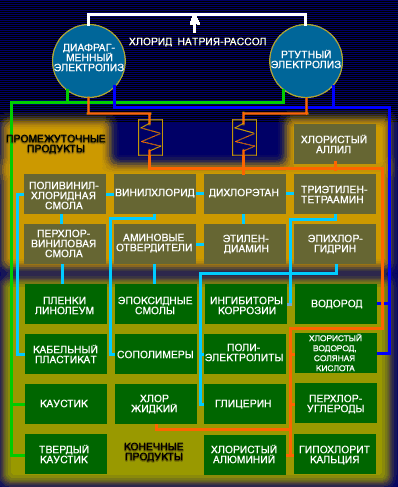

Виды электролизов для получения гипохлорита:

Новые разработки для обеззараживания и очистки воды

Установки АКВАХЛОР: принципиально новая техника и прогрессивная технология обеззараживания и очистки воды

В.М.Бахир, Ю.Г.Задорожний, О.П.Битюцков.

ОАО НПО «ЭКРАН» МЗ РФ

Семейство установок АКВАХЛОР является эффективной, экономичной и безопасной для человека и окружающей среды альтернативой жидкого хлора, используемого для обеззараживания и очистки питьевой воды, воды плавательных бассейнов, промышленных и бытовых сточных вод.

В установках типа АКВАХЛОР впервые решены вопросы рационального сочетания положительных свойств известных оксидантов – хлора, диоксида хлора и озона и устранены отрицательные моменты, присущие каждому из названных реагентов в отдельности, т.е., исключено образование побочных продуктов хлорирования.

|

|

| Рис.1. Блок-схема установки АКВАХЛОР |

Принцип работы установок АКВАХЛОР (см. рис.1) состоит в электрохимическом синтезе влажной смеси оксидантов - хлора, диоксида хлора, озона в виде газов из водного раствора хлорида натрия концентрацией 200 – 250 г/л в анодных камерах диафрагменных модульных электрохимических элементов ПЭМ-7, конструкция и принцип работы которых запатентованы в 52 странах. Элементы ПЭМ-7 работают при перепаде давления на диафрагме от 0,8 до 1 кгс/см2, что обеспечивает электродиффузионный отбор ионов натрия через керамическую диафрагму и практически полное разделение раствора хлорида натрия за один цикл обработки на газообразные оксиданты (хлор, диоксид хлора, озон) и раствор гидроксида натрия концентрацией 120 – 150 г/л. Полученные газообразные оксиданты вместе с микрокапельками воды, содержащими гидропероксидные оксиданты – синглетный кислород, пероксид и супероксид водорода, поступают в эжекторый смеситель установки, где растворяются в обрабатываемой воде из расчета приблизительно 1 грамм оксидантов на 1 литр воды. В катодных камерах электрохимических элементов ПЭМ-7 образуется водород в количестве 1,4 граммов водорода на 100 г газообразных оксидантов. Для получения 1 грамма оксидантов в установках АКВАХЛОР расходуется не более 2 г хлорида натрия и около 2 Вт-ч электроэнергии.

Установки АКВАХЛОР компактны и занимают места не больше, чем баллоны или контейнеры с жидким хлором, хранящиеся на станциях водоподготовки при эквивалентной производительности по хлору (рис.2,3). Установки АКВАХЛОР экономичны и потребляют электроэнергию и поваренную соль в количестве близком к теоретически возможному, т.е. в намного меньше, чем любые известные в мире системы для электрохимического получения хлора.

Безопасность установок АКВАХЛОР обеспечивается тем, что они вырабатывают хлор именно в том количестве, которое требуется в данный момент времени для обработки воды, могут мгновенно отключаться и так же мгновенно включаться.

Для работы установки АКВАХЛОР необходимо иметь техническую поваренную соль в количестве 2 кг на 1 кг производимых оксидантов и электроэнергию из расчета 2 кВт-ч на 1 кг оксидантов.

Серийно, в соответствии с ТУ 3614-702-05834388-02 РФ, производятся модульные установки АКВАХЛОР–100 и АКВАХЛОР–500, производительностью 100 и 500 грамм газообразных оксидантов в час, которые возможно объединять в единую систему для увеличения производительности по оксидантам. Количество модулей в одной системе не лимитировано.

Установка АКВАХЛОР-500 (далее - установка А-500) производит 500 грамм оксидантов в час в виде водного раствора с концентрацией около 1000 мг/л в количестве около 500 литров в час. Электрическая мощность установки А-500 равна 1800 Вт, питание от сети переменного тока 220 вольт, 50 Гц. Расход поваренной соли составляет 1000 г/ч, в виде исходного раствора концентрацией 200 - 250 г/л - около 5 литров в час.

|

|

| Рис. 2. Вариант подключения двух установок Аквахлор-500 на водоочистительной станции в республике Башкортостан (г. Салават). Раствор оксидантов из установок подается в накопительную емкость (справа), откуда с помощью эжекторного насоса добавляется в основной поток обрабатываемой питьевой воды. Емкость с основным объемом солевого раствора такого же объема, как и накопительная емкость (2 куб. м), размещена на высоте 1,5 м над полом, раствор соли из этой емкости автоматически подается в малую емкость для солевого раствора (синяя пластиковая бочка). Установки работают по режиму №3 без потери эффективности раствора оксидантов, поскольку после добавления его в питьевую воду, имеющую исходное значение рН = 6,7, указанное значение рН сохраняется неизменным и хлорноватистая кислота не превращается в гипохлорит-ионы. |

Установка А-500 состоит из трех блоков: блока электрохимического (БЭ), блока подачи солевого раствора (БПС) и блока питания (БП), общий вес которых не превышает 100 кг.

Конструкцией установки А-500 предусмотрена эксплуатация в трех различных режимах.

Режим 1. Установка производит около 500 л/ч раствора оксидантов с концентрацией 1000 мг/л и рН = 2 - 3, а также приблизительно 5 л/ч католита с концентрацией гидроксида натрия 150 - 170 г/л.

При работе в данном режиме обеспечивается получение высокоэффективного раствора оксидантов, являющегося с технологической точки зрения аналогом хлорной воды, образующейся в хлораторе при использовании жидкого хлора, а также раствора гидроксида натрия, который можно использовать для регулирования рН воды, или как моющее средство (необходимо разбавление).

Раствор оксидантов при работе в режиме 1 рекомендуется вводить непосредственно в основной поток обрабатываемой воды, учитывая при этом, что для обеспечения оптимальных значений гидродинамических параметров работы встроенного эжекторного насоса установки А-500, давление на выходе раствора оксидантов из установки А-500 не должно превышать 0,5 кгс/см2. Если давление воды в точке ввода превышает 0,5 кгс/см2, требуется использование герметичной (с абсорбционным поглотителем газообразного хлора) накопительной емкости и химически стойкого дозировочного насоса для ввода раствора оксидантов в обрабатываемую воду. Кроме того, требуется система автоматического управления уровнем раствора оксидантов в накопительной емкости.

Режим 2. Установка А-500 производит около 500 л/ч раствора оксидантов с концентрацией 1000 мг/л и рН в диапазоне 5 - 7, а также 1 - 3 л/ч католита с концентрацией гидроксида натрия 150 - 170 г/л. Отсутствие запаха хлора или весьма слабо выраженный запах хлора у раствора оксидантов (в отличие от раствора с низким значением рН, имеющего отчетливо выраженный запах хлора) позволяет накапливать и сохранять его в емкостях различного объема (от 1000 литров и более до 10 - 20 литров). Все функциональные свойства раствора оксидантов с рН = 5 - 7 полностью соответствуют свойствам раствора оксидантов с низким значением рН. Условия непосредственного ввода раствора оксидантов с рН = 5 - 7 непосредственно в поток обрабатываемой воды являются полностью идентичными изложенным в описании режима 1.

Режим 3. Установка А-500 производит 500 грамм в час газообразной смеси оксидантов, которая напрямую, минуя встроенный эжекторный насос установки, подается в эжекторный смеситель хлораторной станции. Одновременно, установка производит около 5 литров в час католита с содержанием гидроксида натрия 150 - 170 г/л. Вода в установку подается только для охлаждения циркулирующего через теплообменник католита и после выхода из установки может быть направлена в резервуар чистой воды.

При работе в режиме 3 отсутствует необходимость использования промежуточной накопительной емкости для раствора оксидантов, дозирующего насоса для ввода этого раствора в обрабатываемую воду. Регулировка количества вводимых в воду оксидантов осуществляется изменением силы тока, протекающего через электрохимический реактор установки.

|

|

| Рис.3. Вариант размещения двух установок Аквахлор-500 в республике Коми (г. Микунь). Установки работают по режиму №2, раствор оксидантов с рН = 6,5 поступает в накопительную емкость объемом 2 куб. м (внизу), емкость для солевого раствора (синяя пластиковая бочка) автоматически пополняется из емкости для готового солевого раствора большего объема (2 куб. м), размещенной выше по уровню (на фото не показана). |

Воду в установку А-500 можно подавать из водопроводной линии питьевой воды. Отбор раствора оксидантов из накопительной емкости (рекомендуемый объем емкости 200 - 1000 л) производится с помощью дозировочного плунжерного насоса. Накопительная емкость в случае работы в автоматическом режиме может быть оборудована датчиками уровня (нижний и верхний), связанными с блоком автоматики управления работой установки. При работе в ручном режиме датчики уровня на накопительной емкости раствора оксидантов не используются. Установку периодически включают и поддерживают необходимый объем раствора оксидантов в емкости. Отбор оксидантов осуществляют либо постоянно, либо периодически. Контроль за уровнем оксидантов в питьевой воде производится стандартными существующими методами.

Приготовление исходного солевого раствора целесообразно осуществлять в отдельной емкости растворением необходимой массы соли с расчетным количеством воды методом гидроразмыва. Эатем приготовленный солевой раствор перекачивают в вышерасположенную емкость где производится осаждение солей жесткости. Для этого следует на каждый кубический метр приготовленного раствора внести 2 - 3 литра католита и 200 - 300 грамм карбоната натрия или гидрокарбоната натрия (пищевой соды) и после осаждения солей жесткости (через 8 - 10 часов) перелить приготовленный раствор в емкость для исходного раствора. Эта емкость должна быть установлена на возвышении 40 - 50 сантиметров от пола, чтобы приемный патрубок насоса блока подачи солевого раствора находился под заливом.

В комплект установки входят шланги для подключения к линии подачи воды, для подачи солевого раствора от емкости к блоку подачи солевого раствора, соответствующие фитинги и фильтры.

|

|

| Рис. 4. Реактор установки АКВАХЛОР-500 из 16 элементов ПЭМ-7 |

Главной частью установок АКВАХЛОР, предназначенных для получения смеси оксидантов из раствора хлорида натрия, является электрохимический реактор (рис.4).

Реактор установки АКВАХЛОР состоит из патентованных электрохимических элементов ПЭМ-7, каждый из которых представляет собой миниатюрный диафрагменный электролизер с коаксиально установленными электродами и диафрагмой. Внешний электрод элемента ПЭМ-7 является катодом и изготовлен из титановой трубы диаметром 40 мм и длиной 35 см. Внутренний электрод (анод) изготовлен из титановой трубы диаметром 16 мм и длиной 29 см. На поверхность анода по оригинальной технологии нанесено покрытие из оксидов рутения и иридия (ИРО). Покрытие ИРО анода в сравнении с известными электродами ОРТА при прочих равных условиях работы имеет ресурс работы в 800 – 1500 раз больший. Аноды в реакторах установки АКВАХЛОР эксплуатируются при весьма благоприятных для оксидных покрытий условиях: рН среды в анодной камере всегда меньше 2,5. Опыт непрерывной, в течение пяти лет, эксплуатации анодов в установке АКВАХЛОР показал полное отсутствие признаков износа покрытия ИРО. Важным является, что изношенное анодное покрытие легко заменить на новое, поскольку сам анод в процессе работы не подвержен электрохимическому износу: рабочее напряжение на элементе ПЭМ-7 недостаточно для побоя защитной оксидной пленки. Стоимость восстановления покрытия намного меньше стоимости собственно элемента ПЭМ-7.

Керамическая диафрагма в элементе ПЭМ-7 изготовлена из смеси оксидов циркония, алюминия и иттрия, обладает исключительной стойкостью к действию кислот, щелочей, окислителей, восстановителей, выдерживает давление на разрыв до 5 атм, имеет неограниченный ресурс работы. Очистка диафрагм в процессе работы установки АКВАХЛОР не требуется, если для питания установок используется умягченный солевой раствор. При использовании солевого раствора с солями жесткости необходима периодическая очистка диафрагмы 3 %-ным раствором соляной кислоты. Очистка производится путем промывки реактора установки АКВАХЛОР без какой-либо его разборки в течение 15 – 30 минут.

|

|

| Рис. 5. Схема электрохимического блока установки АКВАХЛОР |

В отличие от всех известных процессов производства хлора из раствора хлорида натрия (диафрагменный электролиз, электролиз с ионообменной мембраной, электролиз с ртутным катодом), в элементе ПЭМ-7 установок АКВАХЛОР процесс разложения раствора хлорида натрия на конечные продукты – газообразную смесь оксидантов, раствор гидроксида натрия концентрацией 120 – 150 г/л (в зависимости от концентрации исходного солевого раствора) и водород происходит за один цикл, т.е. без какого-либо возврата анодных или катодных продуктов на повторную обработку в реактор и без добавления воды в катодную камеру (рис.5). Иными словами, в элементах ПЭМ-7 реализована технология разложения, заключающаяся в том, что весь поступающий в анодную камеру раствор соли концентрацией 200 – 250 г/л полностью, за один цикл, разлагается на влажный газ (хлор, диоксид хлора, озон), а в катодной камере без какой-либо дополнительной добавки воды также за один цикл образуется раствор гидроксида натрия концентрацией 120 – 150 г/л (приблизительно, в объеме поступающего солевого раствора) и газообразный влажный водород.

|

|

| Рис. 6. Модули Аквахлор-500-02, вид сверху, видны фторопластовые шланги вывода оксидантов из элементов ПЭМ-7 в сепараторы. Эти же шланги обеспечивают гальваническую развязку элементов ПЭМ-7 в реакторе |

Главная технологическая особенность установки АКВАХЛОР состоит в том, что синтез оксидантов в анодной камере реактора протекает под давлением, значительно превышающем давление в катодной камере (перепад около 1 кгс/см2). Суперпозиция и взаимовлияние градиентов давления, напряженности электрического поля, концентрации электролитов и плотности тока в поровом пространстве керамической диафрагмы обеспечивают селективное удаление ионов натрия вместе с избытком воды из анодной камеры через диафрагму в катодную камеру, сохранение всех ионов хлора в анодной камере и полное отсутствие возможности проникновения гидроксил-анионов из катодной камеры в анодную.

Установка АКВАХЛОР может быть легко адаптирована к источнику постоянного тока необходимой мощности с практически любыми выходными параметрами по току и напряжению, поскольку конструкцией реактора обеспечена возможность изменения электрической схемы подключения элементов ПЭМ-7. При последовательном соединении элементов ПЭМ-7 реактор установки превращается в биполярный электролизер оргинальной конструкции, так как составляющие его электрохимические ячейки (элементы ПЭМ-7) пространственно и гальванически отделены друг от друга. При параллельном соединении элементов ПЭМ-7 реактор становится разновидностью монополярного электролизера (рис.6). Также возможно смешанное (последовательно-параллельное) соединение элементов ПЭМ-7 в реакторе установки АКВАХЛОР.

Напряжение на единичном элементе ПЭМ-7 в процессе работы может быть в пределах от 2,8 до 4,5 вольта при силе тока от 20 до 35 ампер и минерализации исходного солевого раствора от 200 до 250 - 300 г/л. Степень разложения соли при всех режимах работы составляет 99,3 – 99,8 %. В связи с этим, реальный удельный расход соли на производство оксидантов в установке АКВАХЛОР приблизительно равен 1,7 грамм на 1 грамм оксидантов.

При силе тока 23 – 24 ампера элемент ПЭМ-7 вырабатывает 30 г/ч оксидантов (в пересчете на молекулярный хлор), напряжение на нем близко к 2,8 – 2,9 В, а удельный расход электроэнергии - около 2 кВт на 1 кг оксидантов (хлора). В этом режиме доля молекулярного хлора в выделяющемся газе составляет 98 - 99 %.

Для того, чтобы увеличить долю диоксида хлора и озона в смеси синтезируемых оксидантов до 3 – 7 %, установки АКВАХЛОР эксплуатируют в более форсированном режиме, т.е. при силе тока более 25 ампер на единичном элементе ПЭМ-7 и напряжении более 3 вольт. Удельный расход энергии, соответственно, составляет 2,5 - 3,0 и может достигать 4,0 кВт-ч/кг при соответственно возрастающей производительности единичного элемента ПЭМ-3 до 40 и более грамм оксидантов в час. Однако, удельное потребление соли остается прежним – около 1,7 г/г во всех режимах. Другим путем увеличения содержания диоксида хлора и озона в составе смеси оксидантов является подщелачивание исходного солевого раствора до рН = 9,5 – 10,5.

Трехлетний опыт эксплуатации установок АКВАХЛОР в различных условиях (климатических, технических, технологических) в России и за рубежом показал их высокую эффективность, экономичность, практически полное отсутствие побочных продуктов хлорирования даже при обработке раствором оксидантов сточных вод с высоким содержанием органических соединений. Дальнейшее совершенствование технологии обеззараживания воды с применением установок АКВАХЛОР происходит по пути оптимизации гидравлических схем и систем автоматизации при одновременном подключении большого количества модулей А-500. В настоящее время наибольшее количество одновременно используемых модулей А-500 составляет 16, общая их производительность по оксидантам равна 8 кг/ч и применяются они для обеззараживания питьевой воды, для которой велик риск заражения вирусными инфекциями.

Установки АКВАХЛОР имеют сертификат соответствия РФ, а производимый ими раствор оксидантов – санитарно-эпидемиологическое заключение Госсанэпиднадзора РФ. Кроме того, установка АКВАХЛОР-500 имеет сертификат соответствия стандартам Германии (TUV).

Переносные установки

С-5-30 - производительность 30 г. активного хлора в час

С-5-120 - производительность 120 г. активного хлора в час

С-5-400 - производительность 400 г. активного хлора в час

Эти переносные автономные мини-генераторы предназначены для получения на месте потребления дезинфицирующего раствора гипохлорита натрия с фиксированной концентрацией активного хлора (8 г/л) путем электролиза 4% раствора поваренной соли. Для целей отбеливания применяется 0,1% раствор гипохлорита. Себестоимость 1 литра рабочего раствора не превышает 20 копеек.

Стационарные установки

С-5-400Б - установка для обеззараживания воды в бассейнах, производительность 400 г. активного хлора в час.

ХлорЭл-2000 - установка для обеззараживания питьевой воды на станциях водоподготовки и обеззараживания сточных и оборотных вод. Производительность до 100 кг. активного хлора в сутки до70 тыс. кубометров воды в сутки.

ЭЛП - установки электролиза минерализованных грунтовых вод для обеззараживания питьевой воды на станциях водоподготовки и обеззараживания сточных и оборотных вод. Производительность свыше 100 кг. активного хлора в сутки более 100 тыс. кубометров воды в сутки.

3. Расчет экономической эффективности очистки технической воды:

3.1 Определение затрат труда

3.1.1. Определим оплату труда обслуживающего персонала в год

Сп = Тм*aз*nм, где

Тм – 167 часов –норма времент в месяц

aз – тарифная ставка персонала

Nм – 12 –число месяцев в году

3.1.2 Определим зарплату аппаратчика IV разряда за год

Сап =Tм*aз*nм = 167*11,89*12 = 23827,56 руб.

Аз – тарифная ставка аппаратчика IV разряда

С учетом премии 65% aз = 11,89 руб.

3.1.3 Определим зарплату машиниста IV разряда за год

Смаш =Tм*aз*nм = 167*11,43*12 = 22905,72 руб.

aз – тарифная ставка машиниста IV разряда

С учетом премии 65% aз = 11,43 руб.

В штате три аппаратчика и три машиниста, следовательно:

Зарплата трех аппаратчиков за год составляет:

Сап = 3*23827,56 = 71482,68 руб.

Зарплата трех машинистов составляет:

Смаш = 3*22905,72 = 68717,16 руб.

Итого зарплата персонала за год составляет:

Сп = Сап + Смаш = 71482,68 + 68717,16 = 140499,94 рубля

Похожие работы

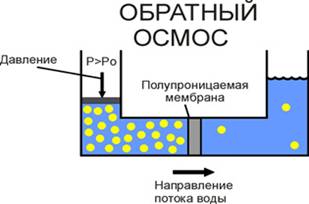

... для этого реагентный метод или мембранные методы обессоливания (обратный осмос, электродиализ). По технологическим процессам и, соответственно, применяемому оборудованию, методам очистки сточных вод гальванического производства можно дать следующую классификацию: · механические / физические (отстаивание, фильтрация, выпаривание); · химические (реагентная обработка); · коагуляционно ...

... с 8,3 до 0,03 мг/л, что ниже ПДК, степень очистки 99,6 % поэтому возможно использовать реагентную очистку в этом случае. Глава 4. Экономическая часть В данной работе проводилась очистка сточной воды машиностроительного предприятия , в процессе которой было использовано оборудование, химическая посуда, химические реактивы. В данной главе просчитаны общие затраты за год на очистку сточных вод ...

... (обработка минеральными солями и кислотами, коагулянтами и флокулянтами); физико-химические (электрокоагуляция, ультрафильтрация). Метод деэмульгирования масляных эмульсий путем коагуляции дисперсной фазы неорганическими электролитами получил широкое распространение в практике очистки сточных вод. По литературным данным, для очистки маслоэмульсионных сточных вод могут быть использованы NaCl, ...

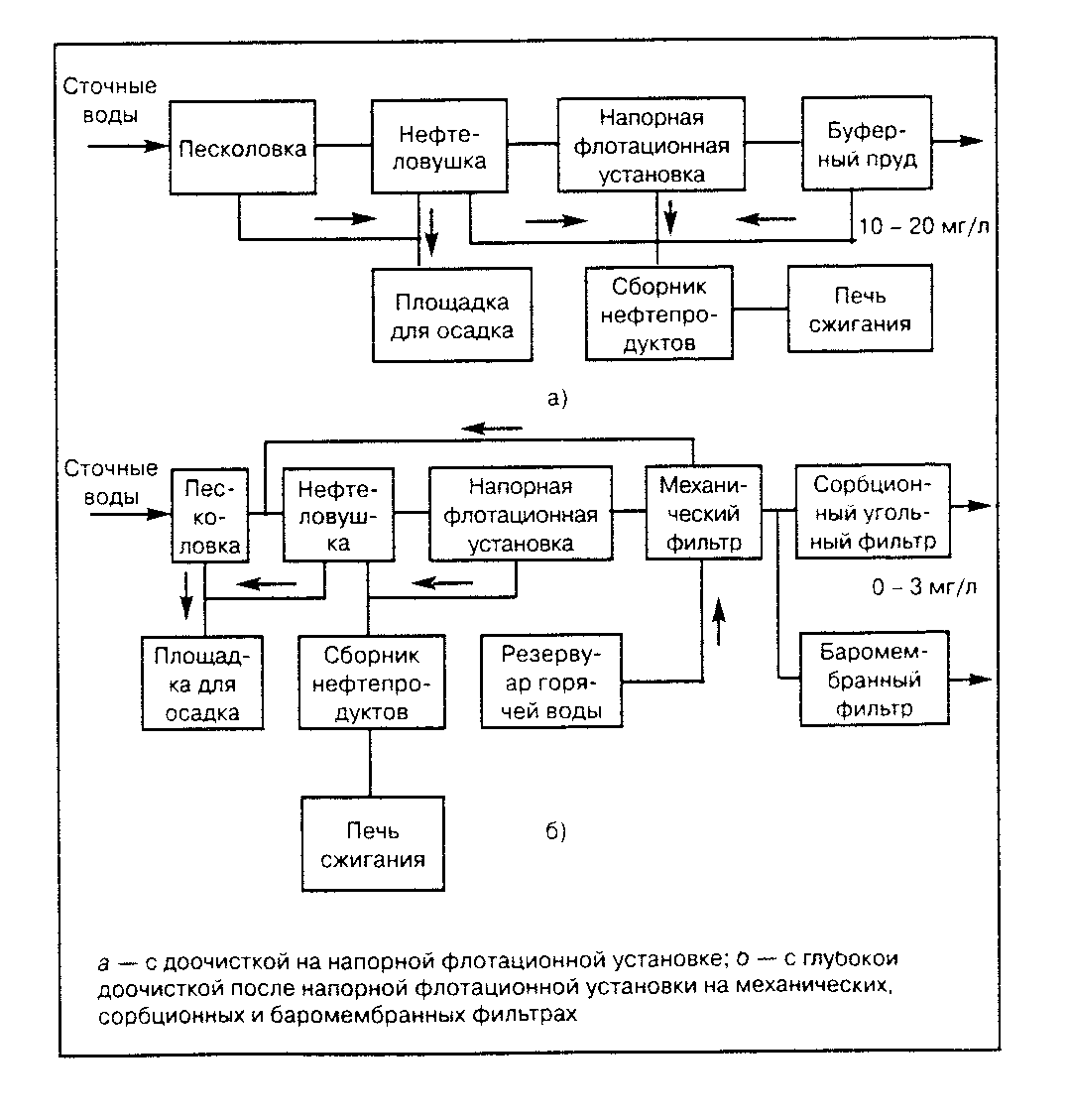

... процесса, а также возможность получения шлама более низкой влажности (90-95%), высокая степень очистки (95-98%), возможность рекуперации удаляемых веществ. 3.2.3 Сорбция Среди физико-химических методов очистки сточных вод от нефтепродуктов лучший эффект дает сорбция на углях. Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Поглощающее тело называется ...

0 комментариев