Навигация

Определение единого социального налога контроллера

1.5.1. Определение единого социального налога контроллера.

N = Ск * 35,6%

а) базовый вариант:

N1 = Ск1 * 35,6% = 257600 * 35,6% = 91705,6 руб.

б) проектный вариант:

N2 = Ск2 * 35,6% = 231840 * 35,6% = 82535,04 руб.

Экономия на едином социальном налоге контроллера:

ΔN= N1 - N2 = 91705,6 – 82535,04 = 9170,56 руб.

1.5.2. Определение амортизационных расходов на инвентарь.

![]()

a1 – годовая норма амортизационных отчислений на инвентарь.

kp – капитальные вложения в инвентарь.

а) базовый вариант

CK1 = 13* 2160 / 100 = 280.8 руб

б) проектный вариант

CK1 = 13* 800 / 100 = 104 руб

в) Экономия на амортизационных отчислениях на инвентарь:

ΔC = CK1 - CK2 = 280.8 – 104 = 176.8 руб

1.5.3. Расходы на электроэнергии при контрольной операции программы годового выпуска.

A – годовая программа выпуска

tшт – штучное время контрольной операции

nоб - количество оборудования

цэ – цена электроэнергии Квт/час

а) базовый вариант

руб.

руб.

б) проектный вариант

руб.

руб.

в) Экономия на электроэнергии:

ΔC = CЭ1 – CЭ2 = 43320 – 22213.3 = 21106.7 руб.

1.5.4. Амортизационные отчисления на контрольные устройства.

![]()

а – годовая норма амортизационных расходов.

Ц – стоимость контрольного устройства.

а) базовый вариант

![]() руб.

руб.

б) проектный вариант

![]() руб.

руб.

в) Экономия на амортизационные отчисления на контрольные устройства:

∆A = A1 – A2 = 1317.5 – 1414.22 = - 96,72 руб.

1.5.5.1. Расходы на ремонт и содержание оборудования:

Po = 1.4 * Ro * Цp * (no(б) – no(п))

1.4 – коэффициент, учитывающий стоимость ремонта и содержания электрической части оборудования.

R0 – группа ремонтной сложности оборудования

Цр – годовая стоимость ремонта и содержания единицы ремонтной сложности оборудования.

а) базовый вариант

Po1 = 1.4 * Ro * Цp * noб1 = 1.4 * 11 * 1855 * 3 = 85701 руб.

б) проектный вариант

Po2 = 1.4 * Ro * Цp * noб2 = 1.4 * 11 * 1855 * 2 = 57134 руб.

в) Экономия на амортизации оборудования:

ΔPo = Po2 - Po2 = 85701 – 57134 = 28567 руб.

1.5.5.2. Расходы на двигательную энергию:

Pдв = Nэ * Фоб * Квр * Км * Цэ * (no(б) – no(п))

Nэ – нормальная мощность всех электродвигателей станка, кВт.

Фоб – действительный годовой фонд времени работы оборудования.

Квр – коэффициент использования электродвигателей оборудования по времени.[92% – 90%]

Км – коэффициент использования электродвигателей оборудования по мощности.[70% -70 %]

Цэ – стоимость кВт/ч.

а) базовый вариант

Pдв1 = Nэ * Фоб * Квр1 * Км1 * Цэ * no(б1) =

7.5 * 4015 * 0.92 * 0.70 * 2 * 3 = 116354,7 руб.

б) проектный вариант

Pдв1 = Nэ * Фоб * Квр2 * Км2 * Цэ * (no(б) – no(п)) =

7.5 * 4015 * 0.92 * 0.7 * 2 * (3 - 2) = 75883,5 руб.

в) экономия на двигательной энергии:

ΔPдв = Pдв1 - Pдв2 = 116354,7 – 75883,5 = 40471,2 руб.

1.5.6. Экономия на эксплуатации высвобождаемых производственных площадей:

Эпл = (as + bs) * ΔКпл / 100

as – годовая норма амортизационных отчислений на производственные площади.

bs – годовая норма затрат на текущий ремонт и содержание производственных площадей.

а) базовый вариант

Эпл1 = (as + bs) * Кпл1 / 100 = (12,5 + 10,8) * 517500 / 100 = 120577,5 руб.

б) проектный вариант

Эпл2 = (as + bs) * Кпл2 / 100 = (12,5 + 10,8) * 345000/ 100 = 80385 руб.

в) экономия на двигательной энергии:

ΔЭпл = Эпл1 + Эпл2 = 120577.5+ 80385 = 40192.5 руб

Общая экономия

Эобщ = Эк + Эр + Ээ + Эа + Эппл + ∆Po + ∆Pдв

Эобщ = 25760 + 176,8 + 21106.7 + 96000 + 40192 + 28567 + 40471,2 =

Результаты расчета экономической эффективности.

| Наименование показателей. | Обозначение | Единица измерения | Базовый вариант | Проектный вариант | Экономия | |||||

| Капитальные вложения | ||||||||||

| В основное оборудование | Ко | руб. | 1200000 | 800000 | 400000 | |||||

| В контрольные устройства | Коб | руб. | 25500 | 18248 | 7252 | |||||

| В производственные площади | Кр | руб. | 517500 | 345000 | 172500 | |||||

| В инвентарь | Кпл | руб. | 2160 | 800 | 1660 | |||||

| Расходы на амортизацию оборудования | Ао | руб. | 144000 | 48000 | 96000 | |||||

| Затраты на эксплуатацию и доставку нового оборудования | Кэдн | руб. | 20072,8 | -20072,8 | ||||||

| ИТОГО: | 1889160 | 1232120,8 | 657039,2 | |||||||

| Себестоимость | ||||||||||

| Заработная плата контроллера: | Ск | руб. | 257600 | 231840 | 25760 | |||||

| Единый социальный налог | N | руб. | 91705,6 | 82535,04 | 9170,56 | |||||

| Амортизационные расходы на инвентарь: | Ср | руб. | 280,8 | 104 | 176,8 | |||||

| Расход на электричество: | Сэ | руб. | 43320 | 22213,3 | 21106,7 | |||||

| Амортизационные отчисления на контрольное устройство: | Ао | руб. | 1317,5 | 1414.22 | - 96,72 | |||||

| Расходы на ремонт и содержание оборудования | Po | руб. | 85701 | 57134 | 28567 | |||||

| Расходы на двигательную энергию | Pдв | руб. | 116354,7 | 75883,5 | 40471,2 | |||||

| Экономия на эксплуатации высвобожденных производственных площадей: | Спл | руб. | 120577,5 | 80385 | 40192,5 | |||||

| ИТОГО: | 716857,1 | 551509,06 | 165348,04 | |||||||

Капитальные вложения

∆K = K1 – K2 = 1889160 - 1232120,8 = 657039,2

Себестоимость

∆C = C1 – C2 = 716857,1 - 551509,06 =165348,04

Вывод: когда К2<К1, срок окупаемости не считается, а считается общая экономия. Так как К2<К1,то экономия получается и на себестоимости и на капитальных затратах. И тогда общая экономия

Эобщ = ∆К + ∆C = 657039,2 + 165348,04 = 822387,24 руб.

Расчет экономической эффективности предлагаемого метода очистки технической воды на предприятии.

Вступление

Недостатки существующего метода:

Более чем вековой опыт использования метода обеззараживания воды хлором, завозимым на водоочистные станции в сжиженном виде, позволил выявить отдельные недостатки этого метода:

Хлор является сильно действующим ядовитым веществом, поэтому очистные станции, использующие хлор для обеззараживания, являются объектами повышенной опасности.

Необходимость точной дозировки хлора. Недостаточная доза хлора может привести к тому, что он не окажет необходимого бактерицидного действия; излишняя доза хлора ухудшает вкусовые качества воды. Показателем достаточности принятой дозы хлора служит наличие в воде так называемого остаточного хлора (остающегося в воде от введенной дозы после окисления находящихся в воде веществ). Согласно нормативным требованиям, для предотвращения вторичного заражения воды концентрация остаточного хлора концентрация остаточного хлора в ней должна быть не ниже 3 мг/л.

Необходимость обеспечения хорошего смешивания хлора с водой и достаточной продолжительности их контакта (не менее 30 минут) их контакта.

Возможность утечки хлора при использовании напорных хлораторов. Ввиду ядовитости хлора утечка его представляет опасность для обслуживающего персонала.

Необходимость хранения большого запаса хлора на станциях. Так как из одного баллона (при комнатной температуре) может быть получено лишь около 0,5-0,7 кг хлора в час, то при большом общем расходе хлора может возникнуть необходимость одновременного использования значительного числа баллонов. Во избежание этого принимают меры по увеличению съема хлора, обогревая баллоны нагретым воздухом или водой. Однако на крупных станциях этих мероприятий оказывается все же недостаточно и приходится менять более емкую тару.

Соблюдение особых правил при устройстве хлораторных установок. При проектировании и эксплуатации хлораторных установок надо учитывать требования, направленные на предохранение обслуживающего персонала очистной станции от вредного действия хлора.

Наиболее существенным из перечисленных недостатков является способность хлора в случае его утечки поражать не только обслуживающий персонал, но и население прилегающей к водоочистной станции территории. Эта его способность обусловлена летучестью и ядовитыми свойствами хлора. Газ хлор настолько ядовит и способен распространяться по территории, что раньше использовался в качестве боевого отравляющего вещества.

В связи с изложенным хранение его на складах представляет реальную опасность для городов и населённых пунктов. В крупных городах опасность усугубляется тем, что ядовитый газ хранится под давлением в значительных количествах (до 100 тонн) на водоочистных станциях, очень часто расположенных в черте города.

Эти обстоятельства, а также принятый недавно федеральный закон «О промышленной безопасности производственных объектов», предусматривающий страхование потенциально опасных производств и взимание страховых взносов с потребителей сжиженного хлора в размере до 70000 минимальных оплат труда, обусловливают необходимость поиска альтернативных хлору вариантов обеззараживания воды.

Одним из недостатков хлорирования воды является образование побочных продуктов – галогенсодержащих соединений (ГСС), большую часть которых составляют тригалометаны (ТГМ): хлороформ, дихлорбромметан, дибромхлорметан и бромоформ. Образование тригалометанов обусловлено взаимодействием соединений активного хлора с органическими веществами природного происхождения. Процесс образования тригалометанов растянут во времени до нескольких десятков часов, а их количество при прочих равных условиях тем больше, чем выше рН воды. Поэтому применение гипохлорита натрия или кальция для дезинфекции воды вместо молекулярного хлора не снижает, а значительно увеличивает вероятность образования тригалометанов. Наиболее рациональным методом уменьшения побочных продуктов хлорирования является снижение концентрации органических веществ – предшественников тригалометанов на стадиях очистки воды до хлорирования.

В настоящее время предельно допустимые концентрации для веществ, являющихся побочными продуктами хлорирования, установлены в различных развитых странах в пределах от 0,06 до 0,2 мг/л и соответствуют современным научным представлениям о степени их опасности для здоровья. Научная дискуссия о способности этих веществ вызывать рак и проявлять мутагенную активность, длившаяся в США в течение многих лет, завершилась признанием их безопасности в указанном выше диапазоне концентраций.

Преимущества внедряемого мной метода:

В настоящее время наиболее перспективным методом является метод обеззараживания воды с использованием электролитического гипохлорита натрия, получаемого на месте потребления путем электролиза растворов хлоридов. Сохраняя все достоинства метода хлорирования с применением жидкого хлора, метод обеззараживания электролитическим позволяет избежать основных трудностей таких как транспортирование и хранение токсичного газа.

Гипохлорит натрия применяется для обработки бытовых и промышленных вод, для разрушения животных и растительных микроорганизмов, устранения запахов (особенно образующихся из серосодержащих веществ), обезвреживания промышленных стоков, например, от цианистых соединений.

Он может быть использован для обработки воды, содержащей аммоний. Процесс осуществляют при температуре выше 700С в щелочной среде с добавлением СаСl2 или CaCO3 для разложения соединений аммиака.

Для очистки от фенолов ( содержание 0,42 – 14, 94 мг/л) используют 9% раствор гипохлорита натрия в количестве 0,2-8,6 мг/л. Степень очистки достигает 99,99%. При обработке гипохлоритом воды, содержащей фенолы, происходит образование фенолоксифенолов.

В ходе обработки вод, содержащих гумусовые кислоты, последние превращаются в хлороформ, дихлоруксусную кислоту, трихлоруксусную кислоту, хлоральдегиды и некоторые другие вещества, концентрация которых в воде значительно ниже. Известны данные об использовании натрия для удаления ртути из сточных и технических вод.

Таблица исходных данных:

| Наименование показателей. | Обозначение | Единица измерения | Базовый вариант | Проектный вариант | Экономия | |||||

| Капитальные вложения | ||||||||||

| В основное оборудование | Ко | руб. | 1206780 | 1629720 | -422940 | |||||

| В инвентарь | Кпл | руб. | 2160 | 800 | 1660 | |||||

| Расходы на амортизацию оборудования | Ао | руб. | 144000 | 48000 | 96000 | |||||

| Затраты на эксплуатацию и доставку нового оборудования | Кэдн | руб. | 20072,8 | -20072,8 | ||||||

| ИТОГО: | 1352940 | 1698592,8 | -345352,8 | |||||||

| Себестоимость | ||||||||||

| Заработная плата аппаратчиков: | Са | руб. | 94168,8 | 71482,68 | 22686,12 | |||||

| Заработная плата машинистов: | См | руб. | 91705,6 | 68717,16 | 22988,44 | |||||

| Амортизационные расходы: | Ср | руб. | 453789,8 | 464107,9 | -10318,1 | |||||

| Расход на электричество: | Сэ | руб. | 143320 | 140940 | 2380 | |||||

| Расходы на ремонт и содержание оборудования | Po | руб. | 85701 | 57134 | 28567 | |||||

| Расходы на двигательную энергию | Pдв | руб. | 116354,7 | 75883,5 | 40471,2 | |||||

| ИТОГО: | 462816,9 | 878265,24 | 106774,66 | |||||||

Расчет производительности труда:

![]()

V – Объем раствора

Tэ = время работы оборудования в год

а) базовый вариант

![]() 5000*3650 = 18250000

5000*3650 = 18250000

б) проектный вариант

![]() 12000*3650 = 43800000

12000*3650 = 43800000

в) Повышение производительности труда.

∆B = (q2 – q1) / q1 * 100%

∆B = (43800000 – 18250000) / 18250000 * 100% = 140 %

Расчет ущерба:

![]() =2217,5*0,57= 1263,975 - базовый

=2217,5*0,57= 1263,975 - базовый

![]() = 1263,9 – 0 = 1263,9

= 1263,9 – 0 = 1263,9

4.1 Плата за ущерб

![]() = 400*2,6*4,78 = 4971,2 - базовый

= 400*2,6*4,78 = 4971,2 - базовый

![]() = 4971,2 – 0 = 4971,2

= 4971,2 – 0 = 4971,2

4.2 Экономическая эффективность капитальных вложений

= (1263,9+4971,2+3468578,6)/735892 = 4,7

= (1263,9+4971,2+3468578,6)/735892 = 4,7

![]() = 735892

= 735892

Т = 1/Э = 1/4,7 = 0,2127 срок окупаемости

Расчет капитальных затрат:

Похожие работы

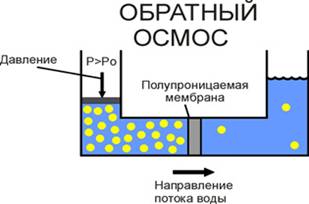

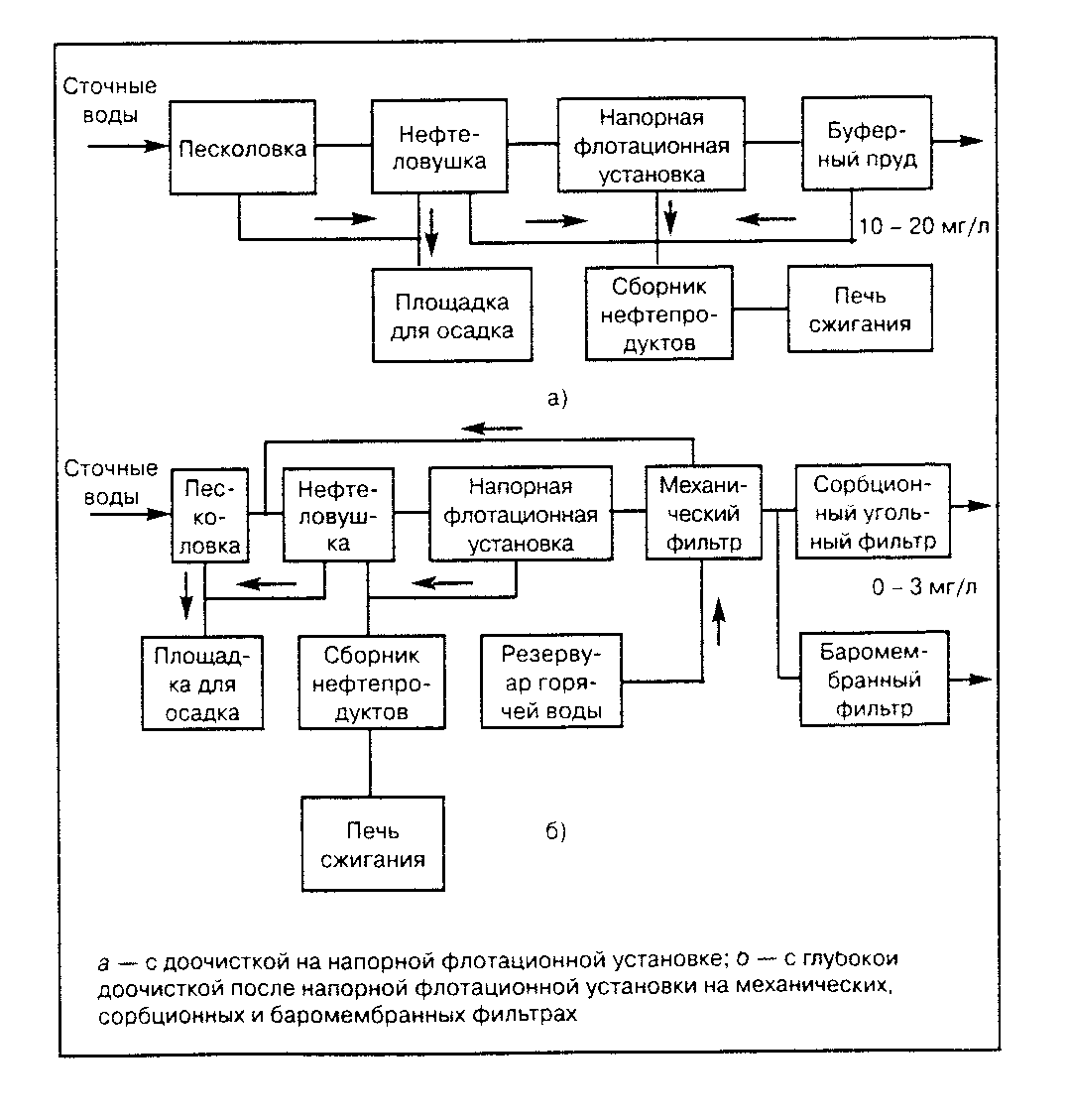

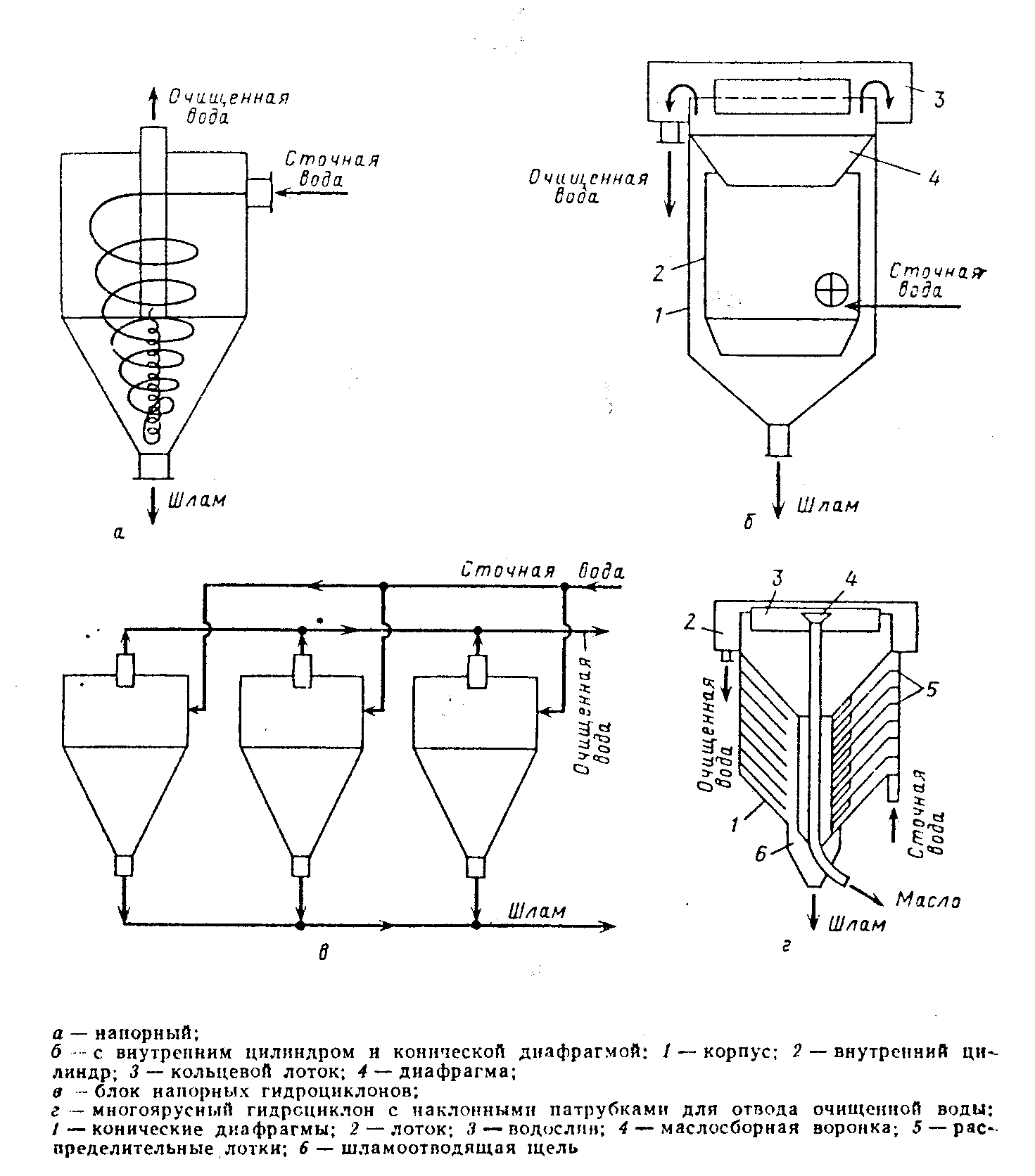

... для этого реагентный метод или мембранные методы обессоливания (обратный осмос, электродиализ). По технологическим процессам и, соответственно, применяемому оборудованию, методам очистки сточных вод гальванического производства можно дать следующую классификацию: · механические / физические (отстаивание, фильтрация, выпаривание); · химические (реагентная обработка); · коагуляционно ...

... с 8,3 до 0,03 мг/л, что ниже ПДК, степень очистки 99,6 % поэтому возможно использовать реагентную очистку в этом случае. Глава 4. Экономическая часть В данной работе проводилась очистка сточной воды машиностроительного предприятия , в процессе которой было использовано оборудование, химическая посуда, химические реактивы. В данной главе просчитаны общие затраты за год на очистку сточных вод ...

... (обработка минеральными солями и кислотами, коагулянтами и флокулянтами); физико-химические (электрокоагуляция, ультрафильтрация). Метод деэмульгирования масляных эмульсий путем коагуляции дисперсной фазы неорганическими электролитами получил широкое распространение в практике очистки сточных вод. По литературным данным, для очистки маслоэмульсионных сточных вод могут быть использованы NaCl, ...

... процесса, а также возможность получения шлама более низкой влажности (90-95%), высокая степень очистки (95-98%), возможность рекуперации удаляемых веществ. 3.2.3 Сорбция Среди физико-химических методов очистки сточных вод от нефтепродуктов лучший эффект дает сорбция на углях. Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Поглощающее тело называется ...

0 комментариев