Навигация

Технологическая схема производства фарфоровфх изделий

5.4 Технологическая схема производства фарфоровфх изделий

5.4.1 Первичная обработка сырья

П ервичная

обработка

сырьевых материалов

на заводах

осуществляется

в разных помещениях.

Рациональнее

всего эту работу

организовать

на складе сырья

или в помещении,

примыкающем

к складу. Тогда

будут сокращены

лишние перевалки

и облегчено

удаление отходов;

станет более

возможной

механизация

транспортировки

материалов

в массозаготовительный

цех (МЗЦ).

ервичная

обработка

сырьевых материалов

на заводах

осуществляется

в разных помещениях.

Рациональнее

всего эту работу

организовать

на складе сырья

или в помещении,

примыкающем

к складу. Тогда

будут сокращены

лишние перевалки

и облегчено

удаление отходов;

станет более

возможной

механизация

транспортировки

материалов

в массозаготовительный

цех (МЗЦ).

Складское хозяйство должно быть поставлено так, чтобы были предотвращены малейшие возможности смешения и загрязнения поступивших сырьевых материалов. В связи с этим на заводах должны быть соответствующие складские помещения с таким количеством отсеков, которые позволяли бы раздельно хранить каждый вид сырья и вспомогательных материалов. Кроме того, склад должен быть оснащен соответствующими механизмами для выгрузки сырья, его первичной обработки и транспортировки в МЗЦ.

Сортировку глинистых материалов производят вручную. В результате из материала удаляют куски, содержащие скопления красящих окислов.

Тщательно отсортированные глинистые материалы дробят на мелкие куски . Здесь чаще всего применяют зубчатые валки и ножевые глинорезки (стругачи). Зубчатые валки состоят из двух валков снабженных зубьями . Валки вращаются навстречу один другому с разными скоростями. Вследствие разницы в скоростях, один из валков, вращающийся медленнее, задерживает куски глины, в то время как другой увлекает их с большой скоростью. Таким образом, куски в процессе дробления поворачиваются, отчего производительность машины повышается.

Ножевая глинорезка (используется на минском фарфоровом заводе), в отличие от зубчатых валков, не дробит, а режет глину; в этом ее важное преимущество. На глинорезке можно измельчить как сухие, так и мерзлые и влажные глины; зубчатые же валки в процессе работы забиваются влажной глиной. Различают стругачи вертикальные и горизонтальные. Более производительными являются последние. Производительность зубчатых валков, в зависимости от их размеров и характера глин, достигает 4—15 т/ч, а стругача — 2,5—18 т/ч.

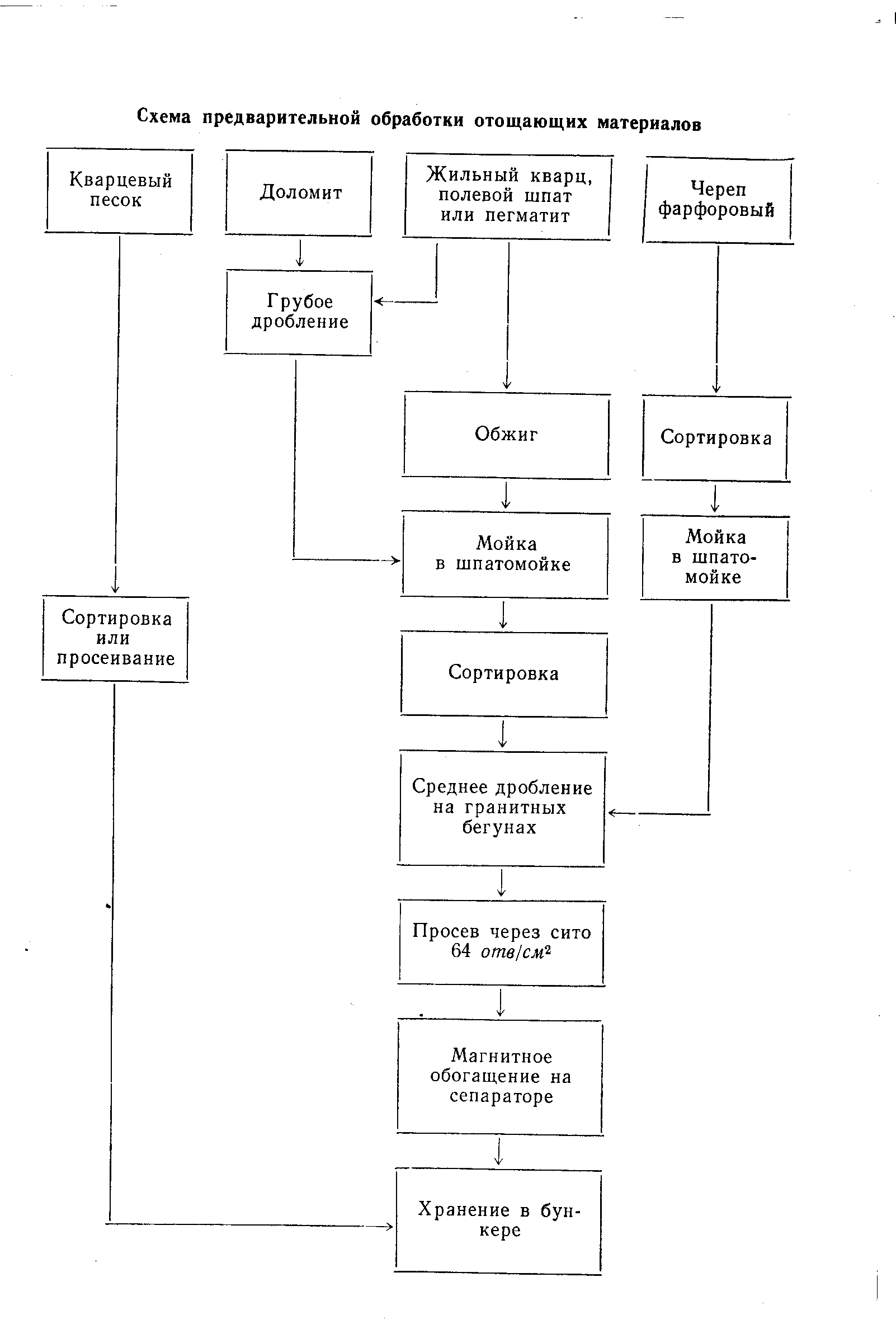

Параллельно с обработкой глинистых материалов производят также обработку и каменистых материалов. Первичную обработку таких материалов, как жильный (кусковой) кварц, полевой шпат или пегматит, начинают либо с грубого дробления, либо с предварительного обжига. Практически эти две операции друг друга исключают: обожженные материалы часто подают на тонкое измельчение без бегунного дробления. Грубое дробление каменистых материалов производят на щековой дробилке. Величина кусков материала, подаваемых на дробление, зависит от габарита дробилки. На дробилках, применяющихся в тонкокерамической промышленности, материал подают в виде кусков (200—250 мм в поперечнике). Куски, превышающие этот размер, до подачи на дробление должны быть расколоты кувалдой вручную.

Каменистые материалы сортируют, чтобы удалить из них вредные минеральные примеси, чаще всего слюды, хлориты, афиболы и другие железо-магнезиальные силикаты, а также окислы железа. Эти примеси при обжиге фарфора расплавляются с образованием шлаковых выплавок, понижающих декоративное качество художественного фарфора. Сортировку сырьевых материалов обычно производят вручную на складе..

Все каменистые материалы после сортировки, а также череп фарфоровый после мойки подвергают бегунному измельчению (среднему дроблению). На бегунах материал измельчается под парой катков из гранита или кварцита, катящихся по поду. Материал подают на бегуны механизированным способом. Размер кусков загружаемого материала не должен превышать 75—100 мм.

На Минском фарфоровом заводе сырьё доставляется автотранспортом. Каолин поступает после мокрого обогащения и содержит электролиты и коагулянты, которые могут негативно отозваться на качестве фарфоровых изделий, поэтому он предварительно подвергается отмывке в мешалках, а затем фильтруется на рамных фильтр прессах до влажности 20-23 %. Кварцевый песок проходит просев, а при влажность более 5% и сушку в сушильном барабане, а затем загружается в бункера. Пегматиты поступают на Минский фарфоровый завод обогащенными и сразу загружаются в бункера. Фарфоровый череп дробится в щековых дробилках, а затем поступает в бункер запаса.

5.4.2 Приготовление формовочных масс и литейного шликера

На Минском фарфоровом заводе приготовление формовочных масс, литейного шликера и глазури ведется в соответствии со следующей рецептурой:

| Наименование материала | Формовачная масса | Литейный шликер | Глазурь |

| Каолин Просяновский | 41,0 | 42,0 | 7,0 |

| Глина «Веско-Прима» | 12,0 | 7,0 | |

| Пегматит полевошпатовый | 15,0 | 18,0 | 36,0 |

| Песок кварцевый | 21,0 | 25,0 | 26,0 |

| Глинозем | 3,0 | 2,0 | |

| Доломит | 15,0 | ||

| Череп утильный | 2,0 | 6,0 | 16,0 |

| Череп политой | 6,0 |

В таблице рецептура приведена в массовых процентах в расчете на сухое вещество.

Дозировка осуществляется с помощью электро-весовой тележки. После дозировки материалы загружаются в шаровые мельницы. Помол производится мокрым способом. В качестве мелющих тел используют обычно цилиндрики из уралитового материала.

Шаровая мельница представляет собой сварной или клепаный цилиндрический барабан из котельного железа, закрытый с торцов чугунным днищем . К днищу прикреплены полуоси , на которых в подшипниках вращается барабан. Подшипники закреплены в опорах , выполненных из железобетона или металлоконструкций. Для предохранения металлического кожуха мельницы от быстрого износа и во избежание загрязнения размалываемых материалов железистыми частицами мельницу футеруют изнутри фарфоровыми кирпичами. Футеровку закрепляют в барабане на растворе, состоящем из цемента (40%) и кварцевого песка (60%). Чтобы футеровку можно было ремонтировать, на цилиндрической части мельницы сделан люк. Тонкость помола материалов массы должна быть такова, чтобы остаток на сите № 0063 (10000 отв/см2) не превышал 2%. На некоторых заводах для ускорения помола и повышения механической прочности сухого полуфабриката в материал при помоле добавляют 0,3—0,7% сульфитно-спиртовой барды. Большое значение имеет скорость вращения шаровых мельниц. Именно скоростью определяется характер движения кремневых шаров в мельнице, и следовательно, интенсивность помола. Максимальная производительность наблюдается, когда кремневые шары измельчают материал трением и ударами. А такое действие шаров обеспечивается вращением мельницы, при котором шары вследствие центробежной силы поднимаются вверх до момента, когда вес шаров преодолевает центробежную силу.

Помол длится 6-8 часов при этом необходим контроль степени измельчения так как перемол как и недомол нежелателен. Размолотую фарфоровую массу из шаровой мельницы сливают в сборник-смеситель. Во избежание осаждения жидкую массу в смесителе все время надо перемешивать (шликерные массы в покое имеют склонность к осаждению и расслаиванию). Для этой цели используют пропеллерные мешалки. Пропеллерная представляет собой бетонный бассейн со вставленным в него вертикальным валом, имеющим специальный привод. К нижнему концу вала прикреплен винтовой пропеллер. Вал приводится во вращательное движение от электродвигателя через зубчатую, коническую или другую передачу. С целью удаления крупных частиц красящих окислов, отдельных недомолотых зерен отощающих материалов, легких органических веществ (угля, волокон и щепок), фарфоровую суспензию процеживают через сито. Для процеживания жидких керамических масс используются вибрационные сита разных конструкций. Главной особенностью этих сит является высокая вибрация, обеспечивающая большую производительность. Перекачка жидкой фарфоровой массы на сито осуществляется с помощью мембранного насоса.

Процеженная через сито фарфоровая суспензия поступает в сборные мешалки. На пути движения массы в желобах устанавливают обычные подковообразные магниты, ферромагниты или электромагниты, с помощью которых улавливают из суспензии частицы железа и его магнитные соединения.

После этого полученная суспензия смешивается с каолиновой суспензией. Процеженная через сито фарфоровая суспензия имеет влажность свыше 60%, в то время как для пластичного формования и оформления изделий другими способами требуется масса в виде теста с влажностью 22—32,5%. Для удаления избыточной воды жидкую массу фильтруют, применяя фильтрпрессы.

Ф ильтрпресс

(рис. 17.) состоит

из комплекта

в 35—80 штук чугунных

рам 6 квадратной

или круглой

формы, подвешенных

параллельно

друг другу на

ручках 5 на

двух горизонтальных

металлических

штангах 8, закрепленных

в двух прочных

опорах 7. Края

рамы 6 по окружности

несколько

утолщены, имеют

канавки, в которые

запрессовывается

до половины

своего диаметра

круглая резина.

В центре рам

имеются отверстия

13, в которые

ввинчиваются

полые медные

гайки, плотно

соединяющие

эти отверстия

с отверстиями

в центре фильтрпрессных

полотен 11, надетых

на рамы. Между

фильтрпрессным

полотном и

рамой вкладывается

перфорированная

круглая пластинка

из антикоррозийного

металла или

оцинкованной

стали 12. Чугунные

рамы с закрепленными

на них фильтрпрессными

полотнами

плотно прижимаются

друг к другу,

в результате

чего между ними

образуются

замкнутые

линзовидные

камеры, которые

сообщаются

между собой

каналом, образовавшимся

по оси фильтпресса

за счет центральных

отверстий рам.

Этот канал

одним своим

концом соединяется

с трубопроводом,

идущим от мембранного

насоса, который

подает в фильтрпресс

суспензию.

Сжатие рам

фильтрпресса

производится

с помощью

гидравлического

затвора. Герметичность

соединения

рам обеспечивается

резиновой

прокладкой,

которая одновременно

предохраняет

фильтрпрессные

полотна от

быстрого износа

на стыках соединений

рам. Гидравлический

затвор состоит

из цилиндра

1, заключенного

в нем поршня

и уплотнений

в виде кожаных

манжет. Специальным

насосом 9 через

трубу, перекрываемую

краном 2, в цилиндр

нагнетают

масло, под давлением

которого поршень

выдвигается

из цилиндра

и плотно сжимает

щиты фильтр-пресса.

Первоначальное

сжатие щитов

происходит

при повороте

колеса 4. Дожимают

рамы гидравлическим

насосом. При

сжатых рамах

положение

поршня фиксируется

навинчиванием

на цилиндр

упорного колеса

3.

ильтрпресс

(рис. 17.) состоит

из комплекта

в 35—80 штук чугунных

рам 6 квадратной

или круглой

формы, подвешенных

параллельно

друг другу на

ручках 5 на

двух горизонтальных

металлических

штангах 8, закрепленных

в двух прочных

опорах 7. Края

рамы 6 по окружности

несколько

утолщены, имеют

канавки, в которые

запрессовывается

до половины

своего диаметра

круглая резина.

В центре рам

имеются отверстия

13, в которые

ввинчиваются

полые медные

гайки, плотно

соединяющие

эти отверстия

с отверстиями

в центре фильтрпрессных

полотен 11, надетых

на рамы. Между

фильтрпрессным

полотном и

рамой вкладывается

перфорированная

круглая пластинка

из антикоррозийного

металла или

оцинкованной

стали 12. Чугунные

рамы с закрепленными

на них фильтрпрессными

полотнами

плотно прижимаются

друг к другу,

в результате

чего между ними

образуются

замкнутые

линзовидные

камеры, которые

сообщаются

между собой

каналом, образовавшимся

по оси фильтпресса

за счет центральных

отверстий рам.

Этот канал

одним своим

концом соединяется

с трубопроводом,

идущим от мембранного

насоса, который

подает в фильтрпресс

суспензию.

Сжатие рам

фильтрпресса

производится

с помощью

гидравлического

затвора. Герметичность

соединения

рам обеспечивается

резиновой

прокладкой,

которая одновременно

предохраняет

фильтрпрессные

полотна от

быстрого износа

на стыках соединений

рам. Гидравлический

затвор состоит

из цилиндра

1, заключенного

в нем поршня

и уплотнений

в виде кожаных

манжет. Специальным

насосом 9 через

трубу, перекрываемую

краном 2, в цилиндр

нагнетают

масло, под давлением

которого поршень

выдвигается

из цилиндра

и плотно сжимает

щиты фильтр-пресса.

Первоначальное

сжатие щитов

происходит

при повороте

колеса 4. Дожимают

рамы гидравлическим

насосом. При

сжатых рамах

положение

поршня фиксируется

навинчиванием

на цилиндр

упорного колеса

3.

Для ускорения фильтрации жидкая масса в сборниках подогревается до 35—40° С. На процесс фильтрации положительно сказывается также чистота полотен (с этой целью полотна периодически моют), равномерная подача массы и др.

После того как из фильтрпресса вытечет вода, включают насос, раздвигают рамы и выбирают из них частично обезвоженную и уплотненную массу в виде коржей.

Подготовка формовочной массы. Фарфоровая масса в виде коржей имеет неоднородный характер, выражающийся в неравномерном распределении в ней как воды, так и твердых составляющих компонентов и содержит много воздуха. Из такой массы еще нельзя изготовлять фарфоровые изделия. Для удаления воздуха, придания однородности, пластичности и других формовочных свойств массу специально обрабатывают, пропускают через вакуум-прессы для обезвоздушивания и дальнейшей гомогенизации по влажности и составу. Воздух в массе играет роль отощающего компонента, ибо он разобщает глинистые частицы, поэтому вакуумирование повышает пластичность массы. В тонкой керамике для вакуумирования массы в настоящее время наибольшее распространение имеют шнековые вакуумные прессы, дающие вакуум не менее 97—98%. Имеются два типа шнековых вакуум-прессов: одновальные и двухвальные (комбинированные). У одновальных вакуум-прессов питающий и прессующий шнеки имеют один общий вал, а у двухзальных— каждый из этих шнеков имеет свой индивидуальный вал. Так, чтобы обеспечить полную гидратацию (набухание) глинистых частиц водой и разложение органического перегноя («гниение»), коржи массы вылеживают в подвалах с влажной атмосферой в течение суток. В практических условиях для полной гарантии в нормальном качестве выпускаемой из вакуум-пресса массы, наряду с показанием манометра степени разрежения, периодически необходимо отрезать от ленты тонкие пластинки и путем растяжки ее проверять отсутствие в ней структурных разрывов, означающих наличие воздушных скоплений.

Приготовление литьевого шликера. По способу приготовления различают шликер прессовый и беспрессовый. Прессовый шликер приготовляют путем роспуска в мешалке с водой и электролитами коржей фильтрпрессованной массы. В качестве электролитов или разжижателей здесь обычно применяют соду, жидкое стекло, таннин и др. Назначение этих веществ заключается в повышении текучести шликера при минимальной влажности. Они вводятся в небольших дозах— от 0,02 до 0,5%. Без электролитов шликер с необходимой текучестью для литья можно было бы получить лишь при влажности 50—60%. Такое количество влаги в массе сильно удлинило бы срок набора черепка, сушку сырца и вызвало бы быстрое разрушение гипсовых форм.

Для нормальной работы шликерная масса должна иметь определенные литейные свойства. Важнейшими из них являются влажность, текучесть и загустеваемость. Текучесть шликера характеризуется его подвижностью, а загустеваемость — потерей этой способности в покое.

Влажность шликера определяют высушиванием или пикно-метрическим способом. Текучесть и загустеваемость определяют на вискозиметре. После роспуска шликер подвергается сепарации и затем поступает на хранение в бункера.

Приготовление глазури. В отличие от массы все составляющие материалы глазури загружают в шаровую мельницу обычно совместно. Толщина помола материалов должна быть такой, чтобы на сите 0.063 остались лишь 0.4-0.5 массы глазури. Такой тонкий помол достигается в течении длительной работы мельницы.

0 комментариев