Навигация

Общеинженерное оборудование керамической отрасли

4. Общеинженерное оборудование керамической отрасли

ДРОБИЛЬНО-ПОМОЛЬНЫЕ МАШИНЫ

Дробилыю-помольные машины чрезвычайно разнообразны и могут быть классифицированы по следующим признакам.

По технологическому назначению: машины первичного измельчения, в которые материал поступает непосредственно из склада или карьера; машины вторичного измельчения, в которые поступает материал, уже прошедший первичное измельчение.

По величине частиц конечного продукта: дробилки—машины, измельчающие материал до величины частиц более 0,5 мм; мельницы — машины, измельчающие материал до величины частиц менее 0,5 мм.

По принципу действия и конструктивным особенностям:

щековые дробилки с простым (рис. 1, а) и сложным (рис. 1, б) движением подвижной щеки; первые измельчают материал раздавливанием, а вторые — раздавливанием и истиранием при периодическом приближении подвижной щеки к неподвижной;

к онусные

дробилки с

подвижным валом

(рис. 1, в) и с неподвижной

осью (рис. 1, г); эти

дробилки измельчают

материал

раздавливанием

и изгибом при

постоянном

приближении

к неподвижному

конусу поверхности

подвижного

конуса, который

совершает

поступательные

движения в

горизонтальной

плоскости (рис.

1, г) или круговые

движения (рис.

1, в), эксцентричные

относительно

внутренней

поверхности

неподвижного

конуса;

онусные

дробилки с

подвижным валом

(рис. 1, в) и с неподвижной

осью (рис. 1, г); эти

дробилки измельчают

материал

раздавливанием

и изгибом при

постоянном

приближении

к неподвижному

конусу поверхности

подвижного

конуса, который

совершает

поступательные

движения в

горизонтальной

плоскости (рис.

1, г) или круговые

движения (рис.

1, в), эксцентричные

относительно

внутренней

поверхности

неподвижного

конуса;

валковые дробилки (рис. 1, д) измельчают материал в основном раздавливанием, частично истиранием, ударом или изгибом между двумя вращающимися навстречу друг другу валками с гладкой, рифленой, ребристой или зубчатой поверхностями;

стругачи (см. рис. 5) измельчают материал ножами, закрепленными на вращающемся горизонтальном или вертикальном диске;

бегуны (рис. 1, е) измельчают материал раздавливанием и истиранием между цилиндрической поверхностью катков и плоской поверхностью чаши;

дезинтеграторы (рис. 1, ж) измельчают материал ударами быстро вращающихся жестко закрепленных молотков—бил;

молотковые дробилки (рис. 1, з) измельчают материал ударами и частично истиранием быстро вращающихся шарнирно или жестко закрепленных молотков;

струйные мельницы измельчают материал в помольной камере в результате ударов летящих навстречу друг другу частиц, поступающих в нее с большой скоростью и под большим давлением;

кольцевые мельницы (рис. 1, и) измельчают материал раздавливанием и истиранием между криволинейными поверхностями кольцевой дорожкой и роликами или шарами;

барабанные вращающиеся (рис. 1, к) и вибрационные (рис. 1, л) мельницы измельчают материал ударами и истиранием свободно падающих мелющих тел, последние поднимаются во вращающемся барабане под действием центробежной силы, а в вибрационных мельницах — в результате вибрации барабана.

Материал измельчается мокрым (с добавлением воды) и сухим способами, в замкнутом и открытом цикле. При замкнутом цикле измельченный материал направляется в сортировочные устройства, откуда куски или частицы недостаточной тонкости возвращаются для повторного измельчения, а материал с необходимой величиной частиц используется по назначению. При открытом цикле измельченный материал направляется в машины или аппараты для дальнейшей переработки или используется как готовый продукт.

Щековые дробилки

Щековые дробилки применяют для первичного (грубого) дробления материалов твердых и средней твердости. В щековых дробилках измельчение материалов осуществляется раздавливанием (рис. 2, а), раздавливанием и истиранием (рис. 2, б) при периодическом приближении подвижной щеки 2 к неподвижной 1.

Щековые дробилки отличаются большим разнообразием конструкций и классифицируются по следующим основным признакам:

по характеру движения подвижной щеки — с простым (рис. 3 и рис. 2, а, в, г, ж), сложным (рис. 2, б и е) и комбинированным (рис. 2, д) движением;

по подвесу подвижной щеки — с верхним (рис. 2, а, б, г, д, е, ж) и нижним подвесом (рис. 2, в);

по количеству загрузочных отверстий — с одним (рис. 2, а—е) и двумя—спаренная (рис. 2, ж). Установлено, что производительность спаренной дробилки меньше двух обычных, так как неполадка одной вызывает остановку другой, усложняется технологическая схема и процесс обслуживания. Некоторая экономия металла не компенсирует эксплуатационные недостатки;

по конструкции механизма, передающего движение подвижной щеке, — с эксцентриково-шатунным (рис. 2, а, б, в, д, е, ж), кулачковым (рис. 2, г) и др.

Н аибольшее

распространение

получили щековые

дробилки с

простым и сложным

качаниями

подвижной щеки,

с эксцентриково-шатунным

механизмом

с двумя (рис.

2, а) и одной (рис.

2, б) распорной

плитой, на

рассмотрении

которых мы и

остановимся.

аибольшее

распространение

получили щековые

дробилки с

простым и сложным

качаниями

подвижной щеки,

с эксцентриково-шатунным

механизмом

с двумя (рис.

2, а) и одной (рис.

2, б) распорной

плитой, на

рассмотрении

которых мы и

остановимся.

Дробилки с простым движением подвижной щеки имеют цельнолитую (см. рис. 3) или сборную станину. У дробилки на рис. 3 клиньями 3 крепится ребристая рабочая плита (щека) 2. Подвижная щека 6 с дробящей плитой 4 надета на ось 5.

Дробящие плиты изготовляют из марганцовистой стали (с содержанием 12—14% Mn) или отбеленного чугуна, в большинстве составными с криволинейной поверхностью и параллельной зоной внизу. Криволинейная поверхность плит способствует созданию лучших условий для разрушения материала, увеличению производительности дробилок hа 10—20% и удлинению срока службы плит, а параллельная зона повышает однородность продукта дробления. Рифление плит характеризуется отношением высоты зуба к шагу (расстоянию между вершинами гребней) и принимается от 1 : 4 до 1:2. Чем меньше шаг зубьев, тем мельче и однороднее продукт дробления. Зубья одной плиты должны находиться против впадин другой, что обеспечивает изгиб материала.

Приводной вал 8 в современной дробилке смонтирован в подшипниках качения. На эксцентриковую часть этого вала надеты подшипники качения, охватываемые головкой шатуна 9, а на выступающие за подшипники концы — маховики 7, один из которых является и шкивом. Маховики соединены с эксцентриковым валом многодисковыми фрикционными муфтами. Назначение этих муфт состоит в том, чтобы, не выключая двигателя, вращающего шкив, можно было плавно включить эксцентриковый вал 8 дробилки.

Э ксцентриковый

вал изготовляют

из специальных

сталей — хромоникелевой,

хромомолибденовой

или ванадиевой,

а для небольших

машин — из Ст5.

Регулирование

ширины разгрузочной

щели осуществляют

клиньями 12 и

15 (см. рис. 3). При

подъеме клина

12 (см. рис. 3) болтами

10 разгрузочная

щель уменьшается.

ксцентриковый

вал изготовляют

из специальных

сталей — хромоникелевой,

хромомолибденовой

или ванадиевой,

а для небольших

машин — из Ст5.

Регулирование

ширины разгрузочной

щели осуществляют

клиньями 12 и

15 (см. рис. 3). При

подъеме клина

12 (см. рис. 3) болтами

10 разгрузочная

щель уменьшается.

Шатун 9, связанный с одной стороны с подвижной щекой 6, а с противоположной стороны — с клином 15 распорными плитами 16, передает движение подвижной щеке. Распорная плита 16 при попадании в загрузочное отверстие дробилки недробимого предмета перерезает предохранительные болты рис. 3 раньше, чем другая более ответственная деталь дробилки. Чтобы распорные плиты не выпадали, подвижная щека 6 оттягивается за ось 18 тягой 17 с пружиной 14, сжимаемой гайками 13. Крупные дробилки оборудуют централизованной автоматической системой густой и жидкой смазок.

Валковые дробилки

Валковые дробилки применяют для тонкого, мелкого, среднего и крупного измельчения горных пород и других материалов различной твердости, брикетирования материалов, удаления из глины каменистых включений и т. д. В валковых дробилках измельчение материала осуществляется раздавливанием, частично истиранием, ударом или изгибом между двумя вращающимися навстречу друг другу валками с гладкой, зубчатой или рифленой поверхностями.

Достоинства валковых дробилок: простота устройства, надежность в работе, небольшой расход энергии. Недостатки: дробилка с гладкими валками может измельчать относительно небольшие куски материала, небольшая производительность, наличие вибрации и необходимость равномерного непрерывного питания валков во избежание снижения их эффективности.

Валковые дробилки можно классифицировать по следующим основным признакам.

По назначению и форме рабочей поверхности: 1) для тонкого, среднего и мелкого дробления материалов, с гладкой поверхностью валков, с продольными полукруглыми выемками на одном из валков; 2) для крупного дробления глинистых материалов с зубчатыми валками; 3) для среднего и мелкого дробления глинистых материалов и удаления камней с одним гладким и другим рифленым валками и с валками, имеющими винтовую поверхность; 4) для крупного, среднего, мелкого, тонкого дробления материалов и формования брикетов с дырчатыми валками и валками, имеющими полусферические выемки на двух валках.

В алковая

дробилка мелкого

и среднего

дробления

имеет конструктивное

оформление,

в основном

подобное дробилке,

показанной

на рис. 4, валки—с

гладкой, рифленой

или зубчатой

поверхностью

и различно

оформленным

приводом. Зазор

между валками

устанавливается

3—30 мм. У дробилок

(см. рис. 4) на станине

4 установлены

корпуса подшипников

3 и 11, в которых

смонтированы

валы валков

6 и 10. Корпуса

11 подшипников

прикреплены

к станине, а

корпуса 3

подшипников

удерживаются

предохранительными

пружинами 5,

которые позволяют

валку 6 отойти

от валка 10 в

случае попадания

между ними

недробимых

предметов.

Привод валков

осуществляется

через ременную

передачу, шкив

9, вал 12 и шестерни

/, 2, 7 и 8. Шестерни

6 и 7 изготовляют

с длинными

зубьями.

алковая

дробилка мелкого

и среднего

дробления

имеет конструктивное

оформление,

в основном

подобное дробилке,

показанной

на рис. 4, валки—с

гладкой, рифленой

или зубчатой

поверхностью

и различно

оформленным

приводом. Зазор

между валками

устанавливается

3—30 мм. У дробилок

(см. рис. 4) на станине

4 установлены

корпуса подшипников

3 и 11, в которых

смонтированы

валы валков

6 и 10. Корпуса

11 подшипников

прикреплены

к станине, а

корпуса 3

подшипников

удерживаются

предохранительными

пружинами 5,

которые позволяют

валку 6 отойти

от валка 10 в

случае попадания

между ними

недробимых

предметов.

Привод валков

осуществляется

через ременную

передачу, шкив

9, вал 12 и шестерни

/, 2, 7 и 8. Шестерни

6 и 7 изготовляют

с длинными

зубьями.

В валковых дробилках валки, подшипники, направляющие, пружинные амортизаторы и привод валков отличаются разнообразием конструкций. Привод валков осуществляется от электродвигателя через редуктор и карданные валы, которые обеспечивают передачу вращения валкам даже при значительном отходе их друг от друга.

При разной окружной скорости валков с гладкой поверхностью они дробят материал раздавливанием и истиранием, а в дробилках с зубчатыми валками — ударом и изгибом. Если один из валков имеет продольные полукруглые выемки, то валки диаметром 600 мм могут захватывать куски материала размером 60 и даже 85 мм в поперечнике.

Бегуны

Бегуны широко применяют для мелкого и тонкого дробления материалов мягких и средней твердости.

Принцип действия бегунов состоит в измельчении материалов раздавливанием и истиранием между цилиндрической поверхностью катков и плоской поверхностью чаши. Катки при помощи кривошипов шарнирно соединены с закрепленным на вертикальном валу хомутом, благодаря этому катки всей тяжестью опираются на материал, находящейся под ними, и свободно приподнимаются при увеличении слоя материала и попадании под них недробимых предметов.

Бегуны классифицируют по следующим основным признакам.

По технологическому назначению: для мокрого, сухого и полусухого измельчения; для измельчения и перемешивания и только перемешивания; для брикетирования сырьевой смеси; с металлическими катками и металлическим подом; с каменными катками и каменным подом.

По способу действия: периодического и непрерывного действия.

Ножевые глинорезки

Ножевые глинорезки (стругачи) нашли широкое распространение для предварительного измельчения глинистых материалов значительной влажности, мерзлых и большей крупности, чем материалов, поступающих в валковую дробилку и бегуны.

С тругачи

бывают с вертикальным

и с горизонтальным

(наиболее

распространены)

режущим диском.

Последние имеют

диск 1 с ножами

2, закрепленными

под углом 30° в

радиальных

прорезях. Диск

свободно надет

на ось 3 и опирается

на подпятник

4. Снизу к диску

прикреплен

направляющий

усеченный конус

7 с тарелкой 8,

жестко соединенный

с конической

шестерней 10.

Последняя

находится в

зацеплении

с шестерней

11 и приводится

во вращение

от двигателя

через клиноременную

передачу или

редуктор. Над

тарелкой неподвижно

установлен

скребок 9,

направляющий

измельченную

глину к окну,

прорезанному

в кожухе. Кожух

привинчен к

кольцу и охватывает

разгрузочную

тарелку 8. Приемная

воронка 6 башмаками

соединена с

кольцом, опирающимся

на кронштейны,

прикрепленные

к балкам, на

которых смонтированы:

опорный стакан,

два подшипника

приводного

вала или редуктор

с двигателем.

Глина, загружаемая

в воронку 6,

удерживается

ребрами 5 и

режется ножами,

вращающимися

вместе с диском.

Глиняная стружка

через отверстия

в диске проваливается

на разгрузочную

тарелку 8 и

скребком

направляется

к разгрузочному

окну. Толщину

стружки регулируют

выдвижением

ножей.

тругачи

бывают с вертикальным

и с горизонтальным

(наиболее

распространены)

режущим диском.

Последние имеют

диск 1 с ножами

2, закрепленными

под углом 30° в

радиальных

прорезях. Диск

свободно надет

на ось 3 и опирается

на подпятник

4. Снизу к диску

прикреплен

направляющий

усеченный конус

7 с тарелкой 8,

жестко соединенный

с конической

шестерней 10.

Последняя

находится в

зацеплении

с шестерней

11 и приводится

во вращение

от двигателя

через клиноременную

передачу или

редуктор. Над

тарелкой неподвижно

установлен

скребок 9,

направляющий

измельченную

глину к окну,

прорезанному

в кожухе. Кожух

привинчен к

кольцу и охватывает

разгрузочную

тарелку 8. Приемная

воронка 6 башмаками

соединена с

кольцом, опирающимся

на кронштейны,

прикрепленные

к балкам, на

которых смонтированы:

опорный стакан,

два подшипника

приводного

вала или редуктор

с двигателем.

Глина, загружаемая

в воронку 6,

удерживается

ребрами 5 и

режется ножами,

вращающимися

вместе с диском.

Глиняная стружка

через отверстия

в диске проваливается

на разгрузочную

тарелку 8 и

скребком

направляется

к разгрузочному

окну. Толщину

стружки регулируют

выдвижением

ножей.

Производительность стругача зависит от диаметра режущего диска, числа ножей и величины выступающей режущей части (определяющей толщину стружки), числа оборотов диска, а также от пластичности, степени замороженности и влажности глины.

Молотковые дробилки и мельницы

Молотковые дробилки и мельницы применяют для измельчения материалов средней твердости и мягких, небольшой влажности и вязкости.

Принцип действия молотковых дробилок и мельниц состоит в измельчении материалов ударами и истиранием при наличии колосниковой решетки быстро вращающимися жестко или шарнирно закрепленными молотками .

Молотковые дробилки и мельницы могут быть классифицированы по следующим основным признакам:

по количеству роторов: однороторные и двухроторные;

с шарнирно подвешенными молотками и жестко за крепленными молотками;

дробилки с колосниковой решеткой и без нее в загрузочной и разгрузочной частях дробилки;

по конструктивному оформлению молотков: дробилки и мельницы с П-образными, плоскими, утолщенными и другой конструкции молотками.

Кроме того, молотковые дробилки и мельницы имеют различное оформление бронеплит, колосников, корпуса и т. д.

Достоинства молотковых дробилок и мельниц: простота конструкции, небольшие габаритные размеры, небольшая масса, большая степень измельчения (10—200 и более), малые затраты на 1 т измельчаемого материала.

Недостатки: быстрый износ молотков, колосников и бронеплит при дроблении абразивных материалов и залипание колосниковой решетки при измельчении влажных пластичных материалов.

В молотковых дробилках и мельницах с шарнирно закрепленными молотками материал измельчается за счет накапливаемой молотками кинетической энергии и истиранием при протягивании его по колосниковой решетке. Кинетическая энергия, а следовательно, и ударная сила молотков меняются от их массы и окружной скорости. В зависимости от этих факторов молотковые машины делят на дробилки и мельницы.

Д робилками

принято называть

машины с небольшим

количеством

молотков массой

20—70 кг, вращающихся

с небольшой

скоростью 15—25

м/с. Продукт

дробления

содержит .малое

количество

мелких фракций.

робилками

принято называть

машины с небольшим

количеством

молотков массой

20—70 кг, вращающихся

с небольшой

скоростью 15—25

м/с. Продукт

дробления

содержит .малое

количество

мелких фракций.

Мельницами называют машины с большим количеством молотков массой 2—5 кг, вращающихся с большой скоростью 30— 200 м/с и более, продукт измельчения имеет большое количество мелких фракций.

Дробилки с П-образными молотками (рис. 6) широко применяются в установках небольшой производительности для измельчения сухих материалов мягких и средней твердости. Чугунный корпус дробилки имеет основание и крышку 4, соединенные шарниром 3 на валу 1. Внутри корпуса, обложенного бронелистами 6 из отбеленного чугуна, смонтирован ротор, а снаружи — шкивы. Ротор состоит из двух дисков 7 с отверстиями, к которым подвешены шесть молотков 5 П-образной формы со сменной рабочей поверхностью из головок узкоколейных рельсов. Расстояние между дисками фиксируется хомутом. Колосниковая решетка 10, надетая на ось 2, поддерживается амортизационными пружинами 9.

Материал, измельченный в дробилке, просыпается сквозь отверстия в решетке. Через окно, закрываемое дверцей 8, осматривают и чистят колосниковую решетку. В молотковых дробилках и мельницах с жестко закрепленными молотками измельчение материала осуществляется в основном ударами быстро вращающихся молотков, т. е. за счет кинетической энергии, накапливаемой всей вращающейся системой. Молотки, нанося большой силы удары, весьма эффективно измельчают неабразивные и невязкие материалы, мягкой и средней твердости с пределом прочности до 150МПа (1500кгс/см2).

К молотковым измельчающим машинам с жестко закрепленными молотками можно отнести роторные дробилки, дезинтеграторы и аэробильные мельницы.

Дезинтеграторы

М атериал

через загрузочный

карман подается

внутрь вращающихся

роторов, где

подвергается

действию двух

сил: центробежной,

направленной

по радиусу, и

силы удара,

направленной

тангенциально.

По направлению

равнодействующей

материал

отбрасывается

на следующий

ряд бил другого

диска, вращающегося

в противоположную

сторону, который

отбрасывает

материал на

третий ряд бил

и т. д. Под действием

встречных

ударов материал

измельчается.

Тонкость помола

в дезинтеграторе

повышается

с увеличением

числа рядов

бил. Так, уже

при четырех

рядах бил получается

весьма тонкий

помол глины,

в котором находится

до 70—80% частиц

материала

меньше 0,54 мм.

атериал

через загрузочный

карман подается

внутрь вращающихся

роторов, где

подвергается

действию двух

сил: центробежной,

направленной

по радиусу, и

силы удара,

направленной

тангенциально.

По направлению

равнодействующей

материал

отбрасывается

на следующий

ряд бил другого

диска, вращающегося

в противоположную

сторону, который

отбрасывает

материал на

третий ряд бил

и т. д. Под действием

встречных

ударов материал

измельчается.

Тонкость помола

в дезинтеграторе

повышается

с увеличением

числа рядов

бил. Так, уже

при четырех

рядах бил получается

весьма тонкий

помол глины,

в котором находится

до 70—80% частиц

материала

меньше 0,54 мм.

Производительность дезинтегратора зависит от равномерности питания, числа оборотов, диаметра роторов, крупности загружаемых кусков и может колебаться в широких пределах. При значительном увеличении скорости вращения роторов увеличивается тонкость помола и уменьшается производительность.

Для получения более тонкого помола следует применять дезинтеграторы с большим количеством рядов пальцев.

Чтобы дезинтегратор работал нормально, необходимо материал подавать механическим питателем, размером кусков—не более 25—35мм, влажностью—не более 8—11%.

Достоинства дезинтеграторов: возможность достижения тонкости помола, соответствующей требованиям технологического процесса производства кирпича сухим способом и огнеупорных изделий; простота конструкций и ухода; возможность помола при большей, чем на других машинах, влажности глины; сравнительно малая чувствительность к изменениям влажности глины в пределах 8—11%. Недостатки: опасность поломки бил при попадании металлических предметов; быстрый износ пальцев-бил; сравнительно большой расход энергии; нарушение балансировки роторов при неравномерном износе бил, что вызывает быстрый износ подшипников; распушенность глины в результате домола.

Очистка дезинтегратора от глины может быть выполнена в течение 10—15 мин.

Шаровые мельницы

Шаровые мельницы широко применяют для грубого и тонкого помола материалов. Принцип действия шаровых мельниц состоит в измельчении материала ударом и частично истиранием свободно падающих мелющих тел во вращающемся барабане.

Ш аровые

мельницы отличаются

большим разнообразием

конструкций:

с коротким и

длинном барабаном,

без перегородок

и с перегородками,

с разными мелющими

телами и т. д.

Шаровые мельницы

могут быть

классифицированы

по следующим

основным признакам:

по конструкции

барабана и

наличию перегородок:

цилиндрические

(рис. дрические

(рис. 38)льницый

.ащающимися

роторами (установка

ротора)водом8,

а, б, г), конические

(рис. 8, в), короткие

(рис. 8, а, б) и длинные

(рис. 8, г), с внутренними

перегородками

и без них (одно-

и многокамерные);

по способу

работы: периодического

действия (рис.

8, а), непрерывного

действия — с

периферической

разгрузкой

(рис. 8, б) и с разгрузкой

через полую

цапфу (рис. 8, в,

г) по роду

футеровки и

характеру

мелющих тел:

с неметаллической

футеровкой

и неметаллическими

мелющими телами,

с металлической

футеровкой

и металлическими

мелющими телами

— шарами, короткими

цилиндрами

пли стержнями;

по роду

привода: с

шестеренчатым

приводом (рис.

8, а, в), с

центральным

приводом (рис.

8, г).

аровые

мельницы отличаются

большим разнообразием

конструкций:

с коротким и

длинном барабаном,

без перегородок

и с перегородками,

с разными мелющими

телами и т. д.

Шаровые мельницы

могут быть

классифицированы

по следующим

основным признакам:

по конструкции

барабана и

наличию перегородок:

цилиндрические

(рис. дрические

(рис. 38)льницый

.ащающимися

роторами (установка

ротора)водом8,

а, б, г), конические

(рис. 8, в), короткие

(рис. 8, а, б) и длинные

(рис. 8, г), с внутренними

перегородками

и без них (одно-

и многокамерные);

по способу

работы: периодического

действия (рис.

8, а), непрерывного

действия — с

периферической

разгрузкой

(рис. 8, б) и с разгрузкой

через полую

цапфу (рис. 8, в,

г) по роду

футеровки и

характеру

мелющих тел:

с неметаллической

футеровкой

и неметаллическими

мелющими телами,

с металлической

футеровкой

и металлическими

мелющими телами

— шарами, короткими

цилиндрами

пли стержнями;

по роду

привода: с

шестеренчатым

приводом (рис.

8, а, в), с

центральным

приводом (рис.

8, г).

Мельницы могут работать в открытом или замкнутом цикле. Последние более современны, эффективны и перспективны. В мельницах можно измельчать материал как сухим, так и мокрым способом.

Достоинства шаровых мельниц: получение высокой и постоянной тонкости помола и регулирование ее; возможность подсушки материала в самой мельнице; простота конструкции; надежность в эксплуатации; возможность измельчения пород различной твердости.

Недостатки: значительный расход энергии; большая масса и размеры; большой пусковой момент; сильный шум во время работы.

ОБОРУДОВАНИЕ ДЛЯ СОРТИРОВКИ И КЛАССИФИКАЦИИ Сортировка и обогащение материалов оказывают существенное влияние на качество и стоимость конечного продукта.

Назначение сортировки:

до дробления — выделить куски материала, размеры которых больше допускаемых для данной машины; выделить куски или частицы, размеры которых меньше, чем размеры конечного продукта;

после дробления и помола — разделить по крупности частицы материала, из которых в определенной пропорции составляются массы или шихты, а при замкнутом цикле помола выделить крупные частицы, чтобы направить их для повторного измельчения; удалить из материала случайно попавшие в них металлические предметы или опилки; произвести обогащение материала.

Обогащением называют процесс удаления из материалов ненужных и вредных примесей с целью увеличения содержания ценного вещества. Обогащение на месте добычи приводит к снижению стоимости готовой продукции за счет транспортных перевозок, упрощению схемы технологического процесса производства, уменьшению удельного расхода сырья, улучшению его качества и качества готовых изделий и к рациональному использованию примесей.

Процесс обогащения основывается на использовании различных особенностей материалов: крупности, формы кусков или частиц, их цвета и блеска, плотности и объемной массы, скорости падения в водной и воздушной среде, магнитной восприимчивости, поверхностной энергии минералов, величины заряда на поверхности, электропроводимости материалов и др. Процессу обогащения в большинстве случаев сопутствует дробление, помол и сортировка материалов.

Сортировку и обогащение материалов осуществляют механическим, гидравлическим, воздушным, магнитным, флотационным и другими способами.

Механическая сортировка

Механическая сортировка, т. е. разделение частиц или кусков материала, по крупности, производится при помощи машин, снабженных ситами или решетами. Такие машины называются грохотами, а процесс просеивания — грохочением.

Решета (листовые сита) штампуют из металлических листов на дыропробивных прессах. Отверстия решет (рис. 9, а) обычно выполнены круглыми, реже квадратными, овальными, шестиугольными и прямоугольными. Размер отверстий более 3 мм. Круглые отверстия (рис. 9,б) для предупреждения забивания имеют коническую форму с углом при вершине 14°. Недостаток решет: небольшая площадь отверстий — до 50% площади всего листа. Для увеличения площади отверстий их размещают в шахматном порядке.

Сита (сетки) плетут или ткут из стальной, медной, бронзовой и другой проволоки, конского волоса, шелковых или других нитей (рис. 9, в, г). Отверстия сеток бывают квадратные или прямоугольные. Площадь живого сечения сит составляет до 70%. Сита с прямоугольными — щелевидными отверстиями повышают в 1,5—2 раза производительность грохотов, лучше самоочищаются. Однако при большом количестве удлиненных зерен (лещадок) невозможно получить необходимый зерновой состав сортируемых материалов. Недостатки проволочных сит: неровная поверхность, что приводит к быстрому их засорению и износу и возможность раздвигания проволок в ситах.

В последнее время начали применять резиновые сита и сита из синтетических волокон.

Р езиновые

сита бывают:

1). струнные (рис.

9, к) с натянутыми

в поперечном

направлении

резиновыми

шнурами; шнуры

поддерживаются

продольными

планками и

крепятся к

угольникам

(без завязывания

узлов), пропуская

их через отверстия

размером меньше

на 1,5—2 мм; 2) штампованные,

(рис. 9, и)

из

износостойкой

резины, секции

сит соединяются

стержнями,

пропускаемыми

через проушины;

в случае износа

сито может быть

перевернуто;

3) колосниковые

(рис. 9, м)

из резиновых

колосников,

собранных на

несущих тросах

в полотно

толщиной 45 мм

с ячейками

70x70 мм; 4) листовые

армированные,

предварительно

напряженные,

свободно подвешенные

(рис. 9, д)

толщиной 20—25

мм с размером

ячеек 40—160 мм.

Достоинства

резиновых

сит по сравнению

с металлическими:

не забиваются

благодаря

мембранному

пружинящему

эффекту, возрастает

производительность

в 2—2,5 раза, повышается

износоустойчивость

в 15—25 раз, легче

в 1,5— 2 раза, незначительно

изменяются

размеры ячеек,

самоочищаются,

уменьшаются

расходы на

ремонт и эксплуатацию,

уменьшается

запыленность

воздуха и

производственный

шум.

езиновые

сита бывают:

1). струнные (рис.

9, к) с натянутыми

в поперечном

направлении

резиновыми

шнурами; шнуры

поддерживаются

продольными

планками и

крепятся к

угольникам

(без завязывания

узлов), пропуская

их через отверстия

размером меньше

на 1,5—2 мм; 2) штампованные,

(рис. 9, и)

из

износостойкой

резины, секции

сит соединяются

стержнями,

пропускаемыми

через проушины;

в случае износа

сито может быть

перевернуто;

3) колосниковые

(рис. 9, м)

из резиновых

колосников,

собранных на

несущих тросах

в полотно

толщиной 45 мм

с ячейками

70x70 мм; 4) листовые

армированные,

предварительно

напряженные,

свободно подвешенные

(рис. 9, д)

толщиной 20—25

мм с размером

ячеек 40—160 мм.

Достоинства

резиновых

сит по сравнению

с металлическими:

не забиваются

благодаря

мембранному

пружинящему

эффекту, возрастает

производительность

в 2—2,5 раза, повышается

износоустойчивость

в 15—25 раз, легче

в 1,5— 2 раза, незначительно

изменяются

размеры ячеек,

самоочищаются,

уменьшаются

расходы на

ремонт и эксплуатацию,

уменьшается

запыленность

воздуха и

производственный

шум.

Сита из синтетических материалов — полиамидов, полиэфирных смол, полипропилена, полиэтилена и других изготовляют из нитей различной толщины. Точность размеров ячеек у них примерно такая, как у металлических, но эти сита отличаются более высокой износоустойчивостью, способностью к повышенным резонансным колебаниям, что увеличивает их пропускную способность, они просты в обслуживании, водостойки, устойчивы к высоким температурам (ткани из тефлона выдерживают температуру до 300°С), истиранию и химическим веществам. В новых полимерных ситах закладывается арматура, фиксирующая размер ячеек и увеличивающая грузоподъемность.

Неподвижные колосниковые грохоты устанавливают перед дробилками первичного дробления, над бункерами, смесителями, ящичными питателями и т. д. Грохот состоит из колосников (стержней) прямоугольного, клиновидного, трапециевидного или круглого сечений. Колосники устанавливают на гребенках или соединяют болтами с муфтами, обеспечивающими постоянство зазора между колосниками. Достоинством грохотов является простота и прочность конструкции. Недостатками—низкая производительность, и необходимость проталкивания материала вручную даже при наклоне грохота 30—50°.

Подвижные колосниковые грохоты применяют для тех же целей, что и неподвижные. Одновременно с грохочением они выполняют функции питателен. Грохот (рис. 10) имеет две подвижные колосниковые решетки 1 и 2, подвешенные на подвесках 3 и 4 под углом 14—16° к горизонту. Каждая решетка соединена с эксцентриками 5 и 6, закрепленными на валу 7, которые смещены на 180°, поэтому когда одна решетка движется вперед, другая движется назад. Вал приводится в движение от электродвигателя 8 через клиноременную передачу и две пары цилиндрических шестерен. Решетки 1 и 2, совершая возвратно-поступательные движения в противоположные стороны, то опускаются, то поднимаются, а материал, находящийся на них, перемещается по уклону к выходному концу грохота и куски меньше 40 мм проваливаются через щели между колосниками. При ширине грохота 1,5—2 м и длине 3—3.5 м его производительность составляет более 150 т/ч, а расход энергии— 0,037—0,052 кВт/ч на 1 т материала.

Плоские качающиеся грохоты принцип действия плоских качающихся грохотов основан на взаимодействии сил тяжести с силами инерции и трения. Сортировка возможна при обеспечении относительного перемещения материала по грохоту.

Вибрационные грохоты применяют для сортировки сухих материалов и жидких масс. В них вибрация решета вызывается полностью или частично динамическими причинами, незначительной амплитудой и большой частотой колебаний (800—3000 кол/мин). Материал при грохочении расслаивается — тонкие частицы оказываются под крупными, что ускоряет и делает более качественным процесс грохочения, грохоты характеризуются высокой производительностью; небольшим удельным расходом энергии, высоким к. п. д. (>90%). Различают две основные группы вибрационных грохотов: .механические и электрические (электромагнитные).

Барабанные грохоты применяют для сортирования порошкообразных глиняных масс, кварца, шамота и других материалов. Грохот представляет собой слегка наклонный цилиндр, иногда усеченный конус или многогранную усеченную призму со стенками из решет или сит. Многогранные барабанные грохоты называются буратами.

Д остоинства

барабанных

грохотов: медленное

и равномерное

вращение без

толчков и сотрясений,

что позволяет

устанавливать

их в верхних

этажах зданий

и над бункерами;

простота конструкции.

остоинства

барабанных

грохотов: медленное

и равномерное

вращение без

толчков и сотрясений,

что позволяет

устанавливать

их в верхних

этажах зданий

и над бункерами;

простота конструкции.

Недостатки: низкий к. п. д. (0,45—0,6) в результате использования лишь части поверхности сита; значительные габаритные размеры и большая масса конструкции; сложность изготовления барабанных решеток.

Барабанные многогранные грохоты, так называемые бураты, применяют для сортировки сухих материалов с величиной частиц 1,3—3,5 мм и более. На горизонтальном валу грохота (рис. 11), смонтированном в подшипниках 2, закреплены втулки 6 с крестовинами, которые с угольниками образуют каркас. К каркасу барашками 7 крепятся рамки 5 с сетками 4 разных размеров. Материал поступает через воронку 3. Вначале отсеиваются самые мелкие фракции, затем средние и, наконец, наиболее крупные и каждая направляется в свой бункерный отсек.

ПИТАТЕЛИ И ДОЗАТОРЫ

П итатели

и дозаторы

применяют для

получения шихт

и масс в строгом

соответствии

с рецептом и,

следовательно,

они оказывают

влияние на

качество конечных

продуктов.

Питатели служат

для непрерывной

и равномерной

подачи материалов

в количестве,

необходимом

для обеспечения

производительности

машины соответственно

процентному

содержанию

материалов

в шихте или

массе. Дозаторы

предназначены

для отмеривания

по объему или

массе необходимых

доз материалов

соответственно

их процентному

содержанию

в шихте или

массе. Питатели

в большинстве

случаев выполняют

и роль дозаторов.

Питатели и

дозаторы подразделяют

на объемные

и весовые.

итатели

и дозаторы

применяют для

получения шихт

и масс в строгом

соответствии

с рецептом и,

следовательно,

они оказывают

влияние на

качество конечных

продуктов.

Питатели служат

для непрерывной

и равномерной

подачи материалов

в количестве,

необходимом

для обеспечения

производительности

машины соответственно

процентному

содержанию

материалов

в шихте или

массе. Дозаторы

предназначены

для отмеривания

по объему или

массе необходимых

доз материалов

соответственно

их процентному

содержанию

в шихте или

массе. Питатели

в большинстве

случаев выполняют

и роль дозаторов.

Питатели и

дозаторы подразделяют

на объемные

и весовые.

Виды питателей объемных: дозатор а — пластинчатый; б — цепной; в —лотковый; г — барабанный; д - секторный: е — цилиндрический; ж — тарельчатый; з — винтовой; и — качающая воронка; к — лопастной.

МАШИНЫ ДЛЯ СМЕШИВАНИЯ МАТЕРИАЛОВ И НАСОСЫ ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКИХ МАСС

Основной целью смешивания является получение однородной массы (или шихты), состоящей из разных материалов. При смешивании материалов стремятся получить массу, легко поддающуюся формованию, в которой зерна отощающих материалов равномерно покрыты пластичными или связующими материалами и смочены водой. Процесс смешивания является весьма ответственной операцией, оказывающей существенное влияние на качество конечного продукта.

Смешивающие машины отличаются большим разнообразием конструкций, их можно подразделить на: машины для смешивания сухих и пластичных материалов; машины и устройства для перемешивания жидких масс и поддержания их во взвешенном состоянии; машины непрерывного и периодического действия.

Машины для смешивания

Л опастные

смесители

являются

смесителями

непрерывного

действия с

принудительным

перемешиванием,

отличаются

простотой

конструкции,

большой производительностью

и легкостью

обслуживания.

опастные

смесители

являются

смесителями

непрерывного

действия с

принудительным

перемешиванием,

отличаются

простотой

конструкции,

большой производительностью

и легкостью

обслуживания.

Недостатки лопастных смесителей: не обеспечивается тщательное смешение компонентов и лопасти смесителя вгоняют воздух в смешиваемую массу, что ухудшает ее пластичность. Смесители бывают одно- и двухвальные (более совершенные).

Двухвальные лопастные смесители при меньшей длине лучше смешивают материалы, чем одновальные. Они бывают с одинаковым и разным числом оборотов лопастных валов, прямоточные и противоточные, для перемешивания сухих и увлажненных материалов, с водяным и паровым увлажнением, с протирочной решеткой и без нее, без накопителя и с накопителем.

Двухвальный лопастной прямоточный смеситель без пароувлажнения с одинаковым числом оборотов лопастных валов (рис. 13) широко распространен в производстве кирпича и огнеупоров для смешивания как сухих, так и влажных пластичных материалов. Смеситель имеет широкое корыто 9, закрытое с двух сторон стенками, на кронштейнах 7 которых установлены подшипники 6 валов 5 и 11. Внутри корыта к каждому валу по прерывистой винтовой линии под углом 14—18° прикреплены по восемнадцать лопаток 4 и 12. Лопатки 12 образуют правую прерывистую винтовую линию, а лопатки 4 — левую и лопатки одного вала находятся между лопатками другого вала. Такое расположение лопастей обеспечивает более тщательное перемешивание. Вал 1 мешалки приводится во вращение от электродвигателя 1 через фрикционную муфту 10, редуктор 2 (РМ-650), а вал 5 —от вала 1 через пару цилиндрических зубчатых колес. В смеситель вода подается через трубу с рядом небольших отверстий.

Материалы, непрерывно загружаемые в смеситель, разрушаются, смешиваются вращающимися навстречу друг другу лопастями и продвигаются ими к разгрузочному отверстию 8.

Применение сжатого воздуха для перемешивания жидких масс и поддержания их во взвешенном состоянии получило широкое распространение. При пневматическом способе перемешивания сжатый воздух давлением 0,2—0,4 МПа (2—4 ат) пропускается через жидкую массу, силой упругости вспучивает ее и приводит в сильное движение, сопровождающееся энергичным перемешиванием. Перемешивание и поддержание во взвешенном состоянии больших объемов цементного шлама с помощью сжатого воздуха происходит в шлам-бассейнах. Сжатый воздух подается в бассейны через большую трубу диаметром 125 мм, которую вертикально опускают в центральную часть. Расстояние от конца трубы до дна бассейна — 400—600мм.

Учитывая простоту устройства и хорошее качество смешения, способ пневматического перемешивания должен найти широкое распространение в керамической промышленности

Машины для перекачивания

Для перекачивания жидких масс в промышленности получили распространение центробежные, мембранные и камерные насосы.

М ембранные

насосы применяют

в керамической

промышленности

для перекачивания

жидких масс

с влажностью

40%, а также для

нагнетания

этих масс в

фильтр-прессы

или распылительные

сушилки. Мембранный

насос (рис. 14) имеет

цилиндр 7, плунжер

3, соединенный

с кривошипным

валом 1

шатуном 2.

Цилиндр

в нижней части

несколько

расширен, а

в верхней закрыт

сальниковой

буксой 4

с сальниковой

набивкой 5,

предотвращающей

просачивание

воды. С уширенной

полостью цилиндра

с одной стороны

трубкой 6

соединена

коробка 19

пружинного

регулятора

давления, а с

противоположной

стороны — камера

8 с

резиновой

мембраной 9

и клапанной

коробкой 11.

Последняя имеет

всасывающий

10 и

нагнетательный

12 клапаны.

Над коробкой

расположен

воздушный

колпак 14,

смягчающий

толчкообразное

движение жидкости,

обусловленное

периодическим

движением

плунжера.

ембранные

насосы применяют

в керамической

промышленности

для перекачивания

жидких масс

с влажностью

40%, а также для

нагнетания

этих масс в

фильтр-прессы

или распылительные

сушилки. Мембранный

насос (рис. 14) имеет

цилиндр 7, плунжер

3, соединенный

с кривошипным

валом 1

шатуном 2.

Цилиндр

в нижней части

несколько

расширен, а

в верхней закрыт

сальниковой

буксой 4

с сальниковой

набивкой 5,

предотвращающей

просачивание

воды. С уширенной

полостью цилиндра

с одной стороны

трубкой 6

соединена

коробка 19

пружинного

регулятора

давления, а с

противоположной

стороны — камера

8 с

резиновой

мембраной 9

и клапанной

коробкой 11.

Последняя имеет

всасывающий

10 и

нагнетательный

12 клапаны.

Над коробкой

расположен

воздушный

колпак 14,

смягчающий

толчкообразное

движение жидкости,

обусловленное

периодическим

движением

плунжера.

Регулятор давления представляет собой чугунную цилиндрическую коробку, в которой имеется два клапана — предохранительный 20 и всасывающий 21. Плотность прижатия клапанов к гнездам обеспечивается пружинами, на которые оказывают воздействие регулирующие винты 18 и 17. Коробка регулятора заполняется водой. При движении плунжера вверх под ним создается разрежение, в результате чего открывается всасывающий клапан 21 и в уширенную полость цилиндра до мембраны поступает вода. В случае возникновения избыточного давления в цилиндре клапан 20 приподнимается и выпускает воду в коробку регулятора. Таким образом, клапан 20 предохраняет насос от возникновения избыточного давления, а двигатель — от перегрузки. Манометр на воздушном колпаке показывает величину давления, с которым масса выталкивается в массопровод.

Кривошипный вал 1 насоса приводится во вращение от электродвигателя 16 через редуктор и передает движение шатуну 2 и связанному с ним плунжеру 3. При этом последний то поднимается, то опускается. При подъеме плунжера 3 в цилиндре 7 создается разрежение, в результате чего мембрана 9 оттягивается в сторону цилиндра; в клапанной коробке 11 также создается разрежение, а жидкая масса под атмосферным давлением поступает во всасывающий трубопровод, поднимает клапан 10 и заполняет коробку до мембраны, заставляя ее еще больше отклоняться вправо. Благодаря разрежению клапан 21 клапанной коробки 19 опускается и из нее в полость цилиндра (поступает вода. При движении вниз плунжер давит на воду, которая передает давление на мембрану, заставляя ее изгибаться влево. Масса, находящаяся в клапанной коробке 11, прижимает всасывающий клапан 10 к седлу, приподнимает нагнетательный .клапан 12 и через открытое отверстие в седле выходит в нагнетательный трубопровод через патрубок 13 (или 13 и 15). При последующих подъемах и опусканиях плунжера описанный цикл повторяется.

Необходимо, чтобы во время работы насос своевременно пополнялся водой. При уменьшении количества воды в полости цилиндра плунжер часть своего пути будет проходить вхолостую и количество нагнетаемой массы, а следовательно, и производительность насоса уменьшаются.

Мембранные насосы бывают с одним или двумя цилиндрами. Последние создают более равномерное давление в трубопроводе и обеспечивают более спокойную работу двигателя.

МАШИНЫ И УСТРОЙСТВА ДЛЯ ОБЕЗВОЖИВАНИЯ СУСПЕНЗИЙ

Обезвоживание широко применяется на керамических заводах для частичного удаления из сырьевых материалов или жидких суспензий механически связанной воды, с целью получения материала с влажностью, при которой возможна их дальнейшая обработка или формование из них изделий определенным способом.

Обезвоживание можно осуществлять следующими способами: механическим в фильтр-прессах с тканевыми фильтрами, электрокинетическим — наложением внешнего электрического поля, вызывающего перемещение положительно заряженных частиц (ионов) с молекулами воды к катоду, и термическое обезвоживание испарением воды в распылительных сушилках и сушильных барабанах. В фарфоро-фаянсовой промышленности при производстве хозяйственных изделий и изоляторов для обезвоживания суспензий наибольшее распространение получили фильтр-прессы, в производстве облицовочных плиток и плиток для полов — распылительные сушилки. Электрическое обезвоживание распространения не получило вследствие низкой производительности, большого расхода энергии и сложного оборудования.

Фильтр-прессы, применяемые в керамической промышленности, относятся к фильтрующим аппаратам с тканевыми фильтрами, работающими под относительно высоким давлением. Масса с содержанием ~ 40% воды подается насосом в фильтр-прессы, где под давлением 0,6 - 0,8 - 1,0 - 1,2 МПа (6 - 8 – 10 - 12 ат) происходит ее фильтрация и удаление фильтрата через фильтры. Образующиеся при этом в камерах между тканевыми фильтрами тестообразные коржи с влажностью 20— 25% периодически удаляются из фильтр-пресса и используются в процессе производства. Различают фильтр-прессы рамные и камерные, ручные и автоматические.

Распылительные сушилки значительно упростили, механизировали и облегчили процесс производства пресс-порошков, высвободили большое количество оборудования, площадей и рабочих от тяжелого ручного труда .по обслуживанию фильтр-прессов (с ручной разгрузкой) и другого оборудования. При этом значительно возросла производительность завода, длительность приготовления пресс-порошков сократилась до 1 — 2 мин вместо 8 — 12 ч, улучшилось качество, снизилась стоимость готовых изделий и уменьшилось в 3 — 4 раза количество рабочих. При выпуске 1000000 м2 облицовочных плиток в год применение распылительных сушилок по сравнению с фильтр-прессовым способом уменьшает затраты на каждую тонну пресс-порошка, увеличивает производительность труда и сокращает количество оборудования в 4 — 5 раз, улучшает использование площадей в 10 раз, сокращает потери массы и дает пресс-порошок (с незначительным количеством пыли) с шарообразной формой гранул, обеспечивающих равномерное заполнение пресс-форм и высокое качество изделий.

Значительный вклад в создание и внедрение распылительных сушилок на отечественных керамических заводах внесли: ВНИИСтройкерамика и Минский комбинат строительных материалов (МКСМ). Этими организациями были проведены теоретические и экспериментальные исследования с целью получения оптимальных параметров для создания рациональных конструкций. Было установлено, что в распылительных сушилках, в зависимости от сообщаемых им конструктивных и технологических параметров, можно получать порошок или пластическую массу, которые могут применяться не только при производстве плиток, но и для изготовления изделий радиокерамики, керамики на основе чистых окислов, труб, санстройизделий и электрофарфора, формуемого методом гидростатического прессования, а также грубой керамики, формуемой полусухим и пластическим методами.

Существующие отечественные и зарубежные распылительные сушилки в основном отличаются устройствами для распыления суспензий, направлением ее подачи снизу вверх или сверху вниз, особенностями создаваемого теплового режима и т. д. В результате проведенных исследований установлено, что в сушилках с верхней подачей суспензии получаются гранулы со значительной разницей размеров поперечника и влажности. Так, гранулы размером 0,105 — 0,225 мм, выпадающие в центре, полностью высыхают, а гранулы размером 0,283 мм, выпадающие у стенок, имеют влажность более 20%, т. е. примерно в 3 раза больше средней влажности (7 — 8%) порошка.

С ушилка

НИИСтройкерамики

в комплексе

с машинами для

приготовления

фаянсовой

суспензии

показана на

рис. 15. Распылительная

сушилка состоит

из теплоизолированной

башни 23,

сваренной

из стальных

листов, крыша

24 которой

выполнена в

виде пологого

теплоизолированного

корпуса с отверстием

в центре диаметром

1,6 м, закрытым

плоской крышкой

25. В

крыше имеется

еще два отверстия,

над которыми

крепятся трубы

26 со

взрывобезопасными

клапанами,

выполненными

в виде асбестовых

прокладок 27.

Крыша

своим кольцевым

ребром 28

вставлена

в песочный

затвор 29

и скреплена

с башней болтами

30.

ушилка

НИИСтройкерамики

в комплексе

с машинами для

приготовления

фаянсовой

суспензии

показана на

рис. 15. Распылительная

сушилка состоит

из теплоизолированной

башни 23,

сваренной

из стальных

листов, крыша

24 которой

выполнена в

виде пологого

теплоизолированного

корпуса с отверстием

в центре диаметром

1,6 м, закрытым

плоской крышкой

25. В

крыше имеется

еще два отверстия,

над которыми

крепятся трубы

26 со

взрывобезопасными

клапанами,

выполненными

в виде асбестовых

прокладок 27.

Крыша

своим кольцевым

ребром 28

вставлена

в песочный

затвор 29

и скреплена

с башней болтами

30.

К нижней части башни приварен усеченный конус с поясом. Через этот пояс проходят двенадцать отростков — трубок 8, которые одним концом приварены к кольцевому массопроводу 6, а на другом конце имеют распылительные форсунки 5 с выходными отверстиями диаметром 2,1 мм. Форсунки внутри сушилки расположены на расстоянии 5430 мм от потолка по окружностям диаметром 600 мм (восемь форсунок) и диаметром 320 мм (четыре форсунки). Над форсунками в стенках башни по окружности смонтировано двенадцать инжекционных газовых горелок 31 (ИКГ-25М) производительностью 14—16 м3/ч. В горелки подается природный газ. Сушилка оборудована газорегулирующей аппаратурой. При работе горелок пространство внутри сушилки нагревается до 560° С под потолком, в середине — 350 — 400 и внизу — до 160° С.

Суспензию, приготовленную при совместном помоле глинистых и отощающих материалов в шаровых мельницах 18, сливают в сборник 16, оборудованный пропеллерной мешалкой 15. Перед подачей в сборник суспензию два раза пропускают через вибрационные грохоты с натянутыми на них тонкими сетками № 0355 и 02.

Из сборника 16 суспензия, поддерживаемая во взвешенном состоянии мембранным двухплунжерным насосом 17 (СМ-938), под давлением до 1,2 МПа (12 ат) подается в систему питания сушила через отростки к форсункам 5. Система питания обеспечивает постоянную циркуляцию суспензии в кольцевом массопроводе 6 и исключает возможность его закупоривания. Оптимальное давление распыления — 1 — 1,2 МПа (10 — 12 ат). При давлении большем 1,4 МПа (14 ат) порошок будет налипать на потолок, а при 0,8 МПа (8 ат) размер гранул увеличивается. Давление в массопроводе обеспечивается подпорным краном, через который суспензия возвращается в сборник. Предусмотрена также подача суспензии по тупиковой схеме. Для этого перекрывается кран на возвратном массопроводе.

Для дополнительной очистки суспензии на подающем массопроводе смонтирован фильтр 19, в котором суспензия проходит через сетчатый стакан 20 и по массопроводу 22 поступает в кольцевой массопровод 6 и далее по отросткам в форсунки. Частицы массы или посторонние предметы, имеющие размеры больше, чем отверстия в сетке стакана, задерживаются на ней и удаляются через сливную трубу 21. Стакан периодически вынимают и промывают.

Выбрасываемая через форсунки суспензия с влажностью 40—50%, пролетая вверх, а затем вниз между факелами огня, за время нахождения в сушильной камере образует разнообразные по величине и подобные по форме гранулы, составляющие порошок с влажностью примерно 7%. Порошок с температурой 76° С через центральное отверстие в нижнем конусе 9, имеющем затвор, высыпается на транспортер 4, который доставляет его к элеватору 3. Элеватор подает порошок в бурат 2, установленный над бункерами 1, в которых порошок вылеживается и в нем равномерно распределяется влага. Из бункеров порошок с влажностью 7% подается в бункера прессов, предварительно пройдя магнитную сепарацию.

ПРЕССЫ ДЛЯ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ ИЗДЕЛИИ

Прессы пластического формования характерны тем, что их конструктивные особенности и работа основаны на использовании пластических свойств керамических масс без разрывов и трещин сохранять полученную форму после прекращения действия усилий. Для пластического формования применяют ленточные лопастные, трубные, салазочные, револьверные и другие прессы из масс с влажностью 14—25%. Ленточные лопастные прессы бывают безвакуумные и вакуумные.

Вакуумирование («обезвоздушивание») керамических масс для придания им однородности и пластичности широко применяют в производстве фарфора, фаянса, шамотных изделий, канализационных труб; глиняного кирпича, черепицы и т. п.

В результате вакуумирования керамических масс они приобретают новые свойства, благодаря которым: 1) малопригодные тощие керамические массы широко применяют для формования труб, черепицы, дырчатого кирпича и других тонкостенных керамических изделий; 2) для их формования с успехом используют мундштуки, не пригодные для формования невакуумированных масс; 3) меньше деформируется резательная проволока, причем изделия получаются с острыми гранями; 4) устраняется пузырчатость, являющаяся весьма существенным дефектом при формовании тонкостенных керамических изделий; 5) прочность, плотность и однородность обожженных изделий значительно повышаются.

Вакуумирование керамических масс обычно происходит в герметически закрытой камере, являющейся составной частью пресса и проходит успешно, если в вакуум-камеру масса поступает в виде тонких полосок или прутков. При этом воздушные пузырьки, заключенные в массе, находятся близко к поверхности и легко удаляются. Разрежение в вакуум-камере в зависимости от свойств массы меняется в широких пределах — от 60 до 95% абсолютного вакуума (60—96 кПа или 450—720 мм рт. ст.).

Несмотря на повышенный расход энергии в вакуум-прессах (на 5— 6% больше, чем в обыкновенных ленточных), они получают все большее распространение в керамической промышленности благодаря высокому качеству вырабатываемых изделий.

Существующие вакуумные прессы по конструктивному оформлению могут быть подразделены на две основные группы: с дырчатой (перфорированной) перегородкой и с перегородкой в виде мундштука для формования труб.

В вакуум-прессе с дырчатой перегородкой 7 (рис. 16, а) и камере 3 предварительного прессования, находящейся в одном цилиндре, дырчатая перегородка делит корпус пресса на две части. За перегородкой имеется вакуум-камера 4, внутри которой помещен валик 5. Последний препятствует поступлению массы в вакуум-камеру. Привод валика осуществляется через цепную передачу от вдавливающего валка 2 (п=450 об/мин). Последний и шнек 6 (n=26 об/мин) приводится во вращение от электродвигателя 1 (N=30 кВт, n=1400 об/мин) через редуктор и зубчатые колеса. Отсос воздуха осуществляется через специальный трубопровод, который соединяет вакуум-камеру 4 с вакуум-насосом. Шнек 6 перемещает и проталкивает массу в вакуум-камеру через дырчатую перегородку 7 в виде отдельных полосок. Здесь происходит отсасывание воздуха. Недостатком пресса этого типа является то, что в нем хорошо вакуумируются только верхние слои массы.

В вакуум-прессе

с дырчатой

перегородкой

и камерой

вакуумирования,

вынесенной

наверх

(рис. 16, б), под

давлением

лопастного

винта 1 масса

продавливается

сквозь отверстия

решетки 2

и поступает

в вакуум-камеру

3, из

которой воздух

отсасывается

насосом через

трубу 4. Тонкие

полоски массы,

прошедшие

сквозь решетку,

вакуумируются

при своем падении

в пресс. Масса,

разбитая крыльчаткой

5, закрепленной

на валу 6,

поступает

на вращающиеся

лопасти 7, которые

захватывают

ее и продвигают

через корпус

8, головку

9 и мундштук

10. Подсос

воздуха в корпус

пресса предупреждается

сальником 11.

Максимальный

вакуум в прессе

можно довести

до 90 кПа (700 мм рт.

ст.). Общим недостатком

этих прессов

является то,

что перегородки

забиваются

и приходится

останавливать

пресс для их

очистки.

вакуум-прессе

с дырчатой

перегородкой

и камерой

вакуумирования,

вынесенной

наверх

(рис. 16, б), под

давлением

лопастного

винта 1 масса

продавливается

сквозь отверстия

решетки 2

и поступает

в вакуум-камеру

3, из

которой воздух

отсасывается

насосом через

трубу 4. Тонкие

полоски массы,

прошедшие

сквозь решетку,

вакуумируются

при своем падении

в пресс. Масса,

разбитая крыльчаткой

5, закрепленной

на валу 6,

поступает

на вращающиеся

лопасти 7, которые

захватывают

ее и продвигают

через корпус

8, головку

9 и мундштук

10. Подсос

воздуха в корпус

пресса предупреждается

сальником 11.

Максимальный

вакуум в прессе

можно довести

до 90 кПа (700 мм рт.

ст.). Общим недостатком

этих прессов

является то,

что перегородки

забиваются

и приходится

останавливать

пресс для их

очистки.

Вакуум-прессы

с перегородкой

в виде мундштука

для формования

труб

(наиболее

совершенные)

представляют

собой сочетание

пресса

с одно-

или двухвальной

мешалкой, работающие

от общего привода,

а

в последних

конструкциях

от самостоятельных

приводов.

Такие

прессы

называются

агрегатными.

ПРЕССЫ ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И ОГНЕУПОРНЫХ МАСС

Прессы для полусухого прессования керамических и огнеупорных порошковых масс с влажностью 3—12% нашли широкое распространение в производстве изделий строительной керамики и огнеупоров. При пластическом способе формования изделий из керамических масс удельное давление прессования в зависимости от влажности массы составляет 0,15 — 1,8 МПа (1,5 —18 кгс/см2), тогда как при полусухом способе прессования оно достигает 100 МПа (1000 кгс/см2 )и более. Ниже рассмотрено влияние этого и других наиболее существенных факторов на процесс формования и качество готовых изделий, получаемых методом полусухого прессования.

Процесс прессования изделий из порошковых масс протекает в такой последовательности. В форму засыпают порошок, в котором наряду с твердыми частицами имеются водные пленки и воздух. Затем в форму входят с одной или двух противоположных сторон штампы, оказывающие давление на порошок, из которого отпрессовываются изделия необходимой формы и размеров.

В начале прессования имеет место перемещение частиц пресс-порошка в вертикальной и горизонтальной плоскостях без существенных деформаций. По мере возрастания давления на порошок увеличивается сопротивление частиц перемещению, происходит уплотнение порошка, которое сопровождается пластической, хрупкой и упругой деформациями частиц. Когда давление на контактах превысит критическое напряжение происходит пластическая или хрупкая деформация частиц и при этом достигается необходимое уплотнение порошка.

Качество готовых изделий, как показала практика и экспериментальные данные, зависит от состава и физико-химических свойств порошков, величины и формы зерен, пористости, влажности, количества воздуха, запрессованного в порошок, развиваемого давления, продолжительности приложения усилия прессования и других факторов.

Процесс уплотнения, зависящий от столь многих факторов, пока еще не удалось выразить при помощи строгих научно обоснованных уравнений. Однако работы советских ученых в этой области позволили выяснить сущность ряда явлений, происходящих при прессовании порошков, и установить зависимость между некоторыми из перечисленных факторов.

РЕЗАТЕЛЬНЫЕ АВТОМАТИЧЕСКИЕ СТАНКИ И УКЛАДЧИКИ

Резательные станки, конструкция которых постоянно совершенствуется, предназначены для разрезания движущейся глиняной ленты (бруса), непрерывно выходящей из мундштука пресса, на отдельные кирпичи, блоки, черепицы, плиты и другие изделия (заготовки) необходимой ширины или длины. На кирпичных заводах широко применяются однострунные и многострунные резательные автоматы, которые часто работают с автоматами укладчиками сырца на рамки (рейки) или непосредственно на печные вагонетки.

Автоматический однострунный резательный станок имеет сварную станину к которой крепится коробка со смонтированными в ней механизмами: приводного и смычкового вала, гильзы с салазками и приемного транспортера, лента которого охватывает натяжной и приводной (регулировочный) барабаны. Для обслуживания механизмов верхняя и одна боковая стенки коробки выполнены откидными. К передней стенке коробки крепится кожух смычка. К кожуху прикреплена подвеска, поддерживающая прикрепленные к гильзе салазки, на которых происходит разрезание бруса на кирпичи сырцы. Салазки передают кирпичи сырцы на передаточный транспортер. Последний имеет несколько большую скорость приемного транспортера, благодаря чему между кирпичами сырцами образуются промежутки. У стенки коробки на кронштейне смонтирован двигатель.

В конструкции станка имеется три основных кинематических узла: 1) для создания возвратно-поступательного движения смычка; 2) для сообщения вращательного движения приводному и смычковому валу; 3) для синхронизации возвратно-поступательного движения смычка и вращательного движения смычкового вала со смычком.

Ввиду того что разрезание глиняного бруса осуществляется во время его движения, все кинематические узлы станка синхронно связаны с движением бруса.

| Изм | Лист | № докум. | Подп. | Дата | ||||||

| Разраб. | Шульгович | Введение | Лит. | Лист | Листов | |||||

| Пров. | ||||||||||

| Н. Контр. | ||||||||||

| Утв. | ||||||||||

ВВЕДЕНИЕ

ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ УП «НИИСМ»

Государственное предприятие «Научно-исследовательский институт строительных материалов (ГП «НИИСМ») создан в сентябре 1939 года. Его первое название – Научно-исследовательский институт строительных материалов Беларуссии.

До этого времени в БССР с 1929 года функционировал комплексный Научно-исследовательский институт промышленности. В составе этого института работал отдел минеральной технологии с секторами вяжущих материалов, минеральных удобрений, стекла и строительной керамики. Еще в 1927 году была создана химико-аналитическая лаборатория, которая занималась испытанием местного сырья для промышленности Республики. Эти подразделения стали основой Научно-исследовательского института строительных материалов.

Создание института было обусловлено необходимостью повышения технического уровня производства строительных материалов с целью обеспечения потребностей народного хозяйства БССР, развивавшегося в 30-х годах довольно высокими темпами.

С начала Великой Отечественной войны до освобождения Белоруссии от немецко-фашистских захватчиков институт не функционировал. Он вновь был воссоздан в 1944 году.

Конец 40-х и начало 50-х годов было трудными годами становления института в условиях разрушенного войной хозяйства. Он не имел необходимой лабораторной базы был плохо оснащен оборудованием, отсутствовала экспериментально-производственная база.

Основой структуры института всегда были научно-исследовательские лаборатории. Количество лабораторий и отделов, направленность их работы отражали задачи, которые ставило перед институтом развитие промышленности строительных материалов.

Научные подразделения в структуре института в 1946 году были представлены пятью лабораториями: керамики, стекла, теплотехники, вяжущих веществ и химико-аналитической лабораторией.

На этом этапе развития института главной задачей, помимо оказания научно-технической помощи по восстановлению и началу функционирования разрушенных войной предприятий по производству стройматериалов, было создание условий для проведения научно-исследовательских работ. Наряду с созданием экспериментально-производственной базы целенаправлено проводилась работа по оснащению лабораторий института исследовательским оборудованием. Уже к 1955 году институт располагал современным оборудованием для проведения исследований с использованием ренгноструктурного, электронно-микроскопического, спектрального, термографического, петрографического и микроскопического методов.

В 1954 году в связи с ростом производства изделий из бетона в институте была создана лаборатория железобетонных конструкций.

В 1959 году из лаборатории керамики выделялась лаборатория легких вспученных заполнителей, в задачу которой входили вопросы разработки технологии производства ячеистых материалов, испытания сырья для производства керамзита, совершенствование технологии производства аглопорита.

В 1962 году из состава лаборатории сушки и обжига керамических изделий выделилась в самостоятельное подразделение лаборатория теплофизических исследований. Это было связано с расширением номенклатуры производства стеновых материалов и необходимостью исследования их теплофизических характеристик.

В 1963 году создан патентный отдел.

В 1967 году была создана лаборатория контрольно-измерительных приборов и аппаратов,

ее предшественник – отдел механизации и автоматизации был ликвидирован.

В 1967 году создана научно исследовательская лаборатория распылительной сушки.

В 1977 году созданы две научно-технические лаборатории технологического оборудования:

НИЛТО – 1 работавшая по обеспечению НИР керамического производства.

НИЛТО – 2 по обеспечению работ в области вяжущих, бетонов и теплоизоляции. В 1988 году создана лаборатория ячеистых бетонов

В 1992 году на базе ведомственного испытательного центра МПСМ БССР в институте создан испытательный центр, аккредитованный в марте 1994 года на проведение сертификационных испытаний по 28 видам строительных материалов и 159 видам испытаний.

Важнейшими задачами стоящими перед институтом в настоящее время являются:

Выполнение научно-исследовательских, опытно-конструкторских и экспериментальных работ в области керамических, автоклавных, термоизоляционных, стеновых и др. изделий и материалов в основном с использованием местных сырьевых ресурсов, а также в области промышленой теплоэнергетики.

Разработка нормативной документации на новые виды стройматериалов, испытание стройматериалов на соответствие их стандартам, контроль их качества.

Оказание научно-технической помощи предприятиям в совершенствовании технологии, пуско-наладочных работах новых производств.

Изготовление опытных образцов оборудования, опытно-промышленных установок и технологических линий и оснастки.

Осуществление экспертно-консультативной, информационно учебной, рекламно-издательской и коммерческо-посреднической деятельности.

В структуре института в 1999 году функционировало 8 научно–исследовательских лабораторий (НИЛ) и 2 научно-исследовательских сектора (НИС):

НИЛ керамических материалов. НИЛ осуществляет изучение сырья для производства изделий строительной керамики, производит испытание образцов продукции предприятий, осуществляет научные исследования в данной области.

НИЛ вяжущих материалов

НИЛ бетонов и испытаний цемента. НИЛ осуществляет испытание образцов продукции, ведет научные исследовния в области ячеистых бетонов, основных огнеупоров.

НИЛ силикатных материалов и отделки

НИЛ теплоизоляционных материалов

НИЛ электрофизических методов исследований

НИЛ теплоизоляционных полимерных материалов. НИЛ производит исследование и испытание изделий на основе полимерных теплоизоляционных материалов.

НИЛ физхимии силикатов. НИЛ занимается определением строения и физико-химических свойств материалов, осуществляет радиационный контроль продукции производимой в Республике.

НИС теплофизических исследований, НИС метрологии и сектор научно-технической информации, изобретательской и патентно-лицензионной работы

Кроме того в структуре института функционируют самостоятельные производственные участки: по производству изделий из полистирольного пенопласта, механосборочный участок, ремстройучасток, служба механика и энергетика, гараж.

Общая численность работающих составляла 186 человек в т.ч. научных сотрудников 89 человек, из них докторов наук – 2 человека, кандидатов наук 12 человек.

В настоящее время в институте работают около 150 человек.

Глазурование, его дефекты и способы их устранения.

Обычно глазурь наносят в виде суспензии, содержащей воды до 60 % от объема. Черепок глазуруемого изделия всасывает воду, твердое вещество глазури образует покрытие.

Глазуруют черенок методами окунания, полива, распыления. Пульверизатором распыляют специальные глазури и преимущественно на крупные изделия.

К подготовительным работам относится отсортировка дефектных и поврежденных изделий, а также устранение мелких дефектов. Для предотвращения скатывания глазури и образования плешин перед глазурованием изделия очищают от пыли' преимущественно сжатым воздухом.

Следующий этап — контроль для выявления трещин. Мелкие трещины можно обнаружить, смочив изделия водой, окрашенной анилиновой краской. Если товарный знак наносят под-глазурно, то после обдувания изделия маркируют.

На поверхности, не подлежащие глазурованию, наносят парафин, который препятствует всасыванию глазури. Если на эти поверхности опираются обжигаемые вместе с изделиями крышки, то к парафину добавляют глинозем.

Несмотря на широкую механизацию, ручное глазурование все еще имеет большое значение, особенно на мелких предприятиях и в производстве художественной керамики. Чтобы получить равномерную толщину глазури по всей поверхности, необходимо:

поддерживать заданное содержание твердого вещества в глазури (плотность должна быть 1,32—1,39 г/см3) и оптимальную температуру первого обжига, которая должна обеспечить достаточную прочность изделий при глазуроваинии всасывающую способность черепка;

не допускать пребывания изделий в глазури до полного насыщения пористого черепка. Если удлиняется время глазурования или имеется пережог черепка, то глазурованная поверхность долго остается влажной и не поддастся сразу дальнейшей обработке;

хорошо размешивать или полностью убирать остатки глазури, чтобы предотвратить появление ее натеков.

При ручном глазуровании изделия рекомендуется по возможности держать за ножку, так как в местах касания глазурь не пристает. Конвейеры и поверхности, на которые ставят глазурованные изделия, надо периодически очищать. Их можно делать из сетки с крупными отверстиями, тогда излишки глазури свободно стекают.

Конструкции машин для глазурования разрабатывают в основном для методов полива и окунания.

В ГДР сконструированы машину для глазурования плоских изделий методом полива. Тарелки или блюдца ставят на подающий конвейер, который проходит ч(.'рсз обдувочную кабину. Стопорное устройство сталкивает изделия первым поводком точно на середину вращающейся туристки непрерывно движущегося карусельного стола. Полуфабрикат со всех сторон омывается глазурью, вытекающей из нескольких сопел. Избыток глазури разбрасывается при вращении турнетки. Возврат собирается в бачок и снова подводится насосом к системе сопел. После глазурования вращение турнеток затормаживается и

тарелка сталкивается вторым поводком на разгрузочный конвейер. Машина для глазурования мелких изделий и чашек сконструирована по такому же принципу. Чашки при этом ставят ножкой вверх.

В машинах для глазурования окунанием изделия закрепляют на подставках обычно одним или несколькими проволочными тросиками. Машина представляет собой вращающийся карусельный стол, на котором на равных расстояниях размещаются держатели. Глазуруемое изделие насаживают на фиксирующую крестовину вручную или механически. При вращении стола прижим с проволочным тросиком опускается и зажимает насаженное изделие. Все вместе погружается в глазурь. После возврата в исходное положение прижим поднимается и полуфабрикат освобождается.

В машинах новых конструкций для прижимания изделий к подставкам используют усилие сопротивления жидкости. Проводят также эксперименты по комбинированию методов окунания и полива. Наряду с поточными линиями для глазурования плоских изделий в эксплуатации находятся машины для глазурования чашек. При этом чашки вручную ставят в приемные гнезда подающего конвейера (последний может быть соединен с машиной для подглазурного нанесения марки завода). Скорость конвейера плавно регулируется от 6 до 20 м/мин.

Д ля

получения слоя

глазури достаточной

толщины чашки

проходят под

тремя глазурующими

соплами. Последнее

сопло обеспечивает

глазурование

чашки внутри.

Форма струи

может быть

отрегулирована

в соответствии

с конфигурацией

чашки. После

нанесения

глазури чашки

проходят между

двумя боковыми

соплами, которые

заглаживают

поверхность

и снимают натеки.

Одновременно

воздушное

сопло, включаемое

фотоэлементом,

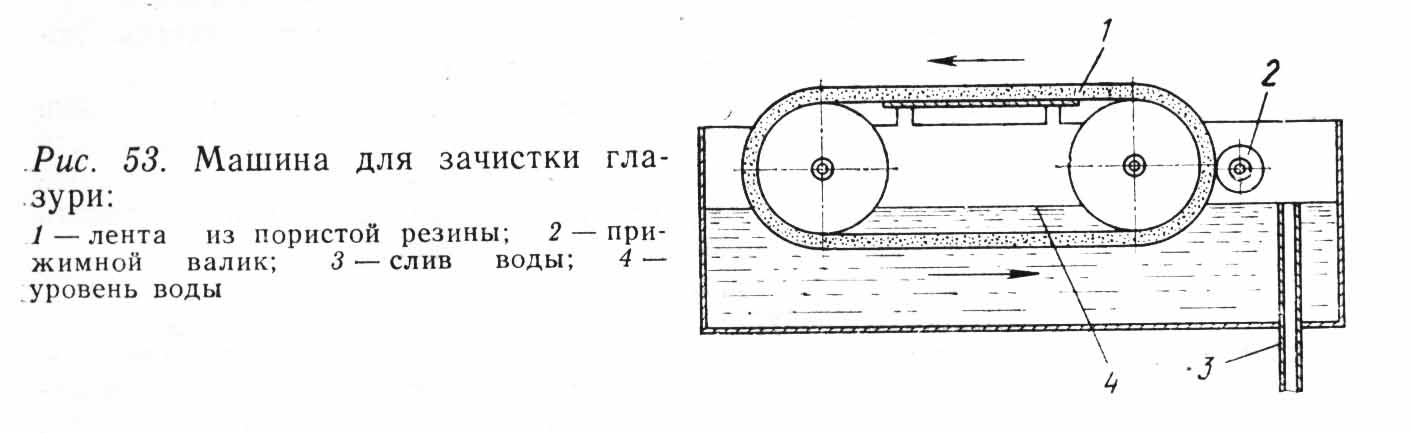

сдувает остатки