Навигация

Дозированное травление применяется для удаления оксидов с поверхности деталей с помощью кислых растворов

2.2.4 Дозированное травление применяется для удаления оксидов с поверхности деталей с помощью кислых растворов

Дозированное травление заключается в последовательной обработке деталей в двух растворах: в растворе нитрата натрия и в растворе серной кислоты.

После обработки в первом растворе на поверхности латунных деталей остаются капли нитрата натрия. При погружении во второй раствор на поверхности деталей образуется азотная кислота по реакции:

2NaNO3 + H2SO4 → 2HNO3 + Na2SO4.

Травление протекает по следующим реакциям:

CuO + 2HNO3 → Cu(NO3)2 +H2O;

CuO + H2SO4 → CuSO4 + H2O;

ZnO + 2HNO3 → Zn(NO3)2 + H2O;

ZnO + H2SO4 → ZnSO4 + H2O.

При таком способе травления азотной кислоты на поверхности деталей образуется мало, но достаточно для растворения окислов. Основа практически не подтравливается. Окислов азота при таком травлении выделяется в 50 раз меньше, чем при обычном травлении. Поэтому этот способ травления называется экологически чистым [3].

2.2.5 Активирование – процесс удаления с поверхности деталей тончайшего слоя окислов, которые могли образоваться в промежутке между операциями. При активировании одновременно происходит лёгкое протравливание верхнего слоя металла и выявление его кристаллической структуры, что благоприятствует прочному сцеплению покрытия с основой.

Активирование производится непосредственно перед загрузкой деталей в ванны для нанесения покрытия.

2.2.6 Никелирование – процесс осаждения никеля на поверхность деталей (состав и назначение компонентов см. 2.1).

2.2.7 Покрытие сплавом олово-висмут – осаждения сплава олова с висмутом на поверхность деталей (состав и назначение компонентов см. 2.1).

2.3 Приготовление электролитов для покрытия

2.3.1 Для приготовления электролита никелирования соли, входящие в состав электролита, растворяют отдельно в теплой деминерализованной воде, борную кислоту – в кипящей. Перед приготовлением ванну промывают 3-5% раствором серной кислоты в течение 2-4 часов при температуре 50-600С. Затем ванну промывают водой и сливают в неё все растворы, перемешивают и проверяют pH. Для повышения pH добавляют 0,3% раствор гидроксида натрия, а для понижения pH – 1н раствор серной кислоты и через 5-10 минут определяют pH.

2.3.2 Для приготовления электролита для нанесения сплава олово-висмут растворяют сульфат олова в тёплой воде при непрерывном перемешивании.

Воду подкисляют серной кислотой. После фильтрации раствора в рабочую ванну добавляют оставшуюся серную кислоту и растворенный в воде сульфат натрия. Препарат ОС-20 растворяют в небольшом количестве тёплой воды и вводят в электролит. Кроме того, в электролит вводят добавки ДДДМ. После проработки электролита током 0,5-1 А/дм2 вводят блескообразующую добавку – формалин.

2.4 Основные неполадки при работе ванн покрытия и их устранение

2.4.1 Основные неполадки в процессе никелирования представлены в таблице 2.1

Таблица 2.1 Основные неполадки в процессе никелирования, их причины и устранение

| Неполадки | Причина неполадок | Способ устранения | |

| Образование крупнокристаллических покрытий на катоде | Защелачивание, повышенная плотность тока, пониженное содержание солей никеля | Откорректировать pH электролита раствором H2SO4, снизить плотность тока, добавить NiSO4·7H2O и NiCl2·6H2O. | |

| Шероховатость покрытия | Загрязнение электролита механическими примесями, анодным шламом, низкая температура | Отфильтровать электролит, заменить анодные чехлы, провести фильтрацию при пониженной кислотности, повысить температуру, добавить солей никеля | |

| Шелушение осадка | Присутствие в электролите окислителей и (или) солей хрома. | Обработать электролит активированным углём и прокипятить, заменить электролит | |

| Подгар покрытия на углах детали, Отслаивание покрытия | Чрезмерно высокая плотность тока. плохое качество обезжиривания, наличие свинца. | Снизить плотность тока. улучшить качество обезжиривания, селективно очистить электролит | |

| Питтинг | Ванна загрязнена органическими примесями, низкое значение pH, высокая плотность тока, слабое перемешивание, низкая температура, заниженная концентрация борной кислоты | Провести очистку ванны активированным углём или перманганатом калия, постепенно снизить плотность тока, откорректировать pH, усилить перемешивание, подогреть электролит, откорректировать концентрацию борной кислоты | |

| Низкая рассеивающая и кроющая способность электролита | Недостаточная площадь анодов, органические и неорганические загрязнения, плохая электропроводность электролита | Увеличить площадь анодов, отфильтровать, проверить концентрацию солей хлора в электролите и откорректировать | |

| Непрокрытие деталей | Плохой контакт деталей с подвеской | Улучшить контакт деталей с подвеской | |

2.4.1.1 Удаление недоброкачественного покрытия никелем производится химическим способом в растворе следующего состава [ ]:

Нитробензойная кислота 40-75 г/л

H2SO4 100 г/л

t= 900С

2.4.2 Основные неполадки в процессе покрытия сплавом олово-висмут представлены в таблице 2.2

Таблица 2.2 Основные неполадки в процессе покрытия сплавом олово-висмут, их причины и устранение

| Неполадки | Причины неполадок | Способ устранения |

| Образование крупнокристаллических покрытий на катоде | Защелачивание, Повышенная плотность тока, пониженное содержание солей олова | Откорректировать pH электролита раствором H2SO4, снизить плотность тока, добавить соли олова |

| Непрокрытие некоторых деталей на подвеске | Плохой контакт деталей с подвеской | Улучшить контакт деталей с подвеской |

| Шероховатость покрытия | Загрязнение электролита механическими примесями, анодным шламом | Отфильтровать электролит |

| Пористые осадки | Недостаток солей олова, большая катодная плотность тока | Повысить концентрацию солей олова, снизить катодную плотность тока |

| Подгар покрытия на углах детали | Чрезмерно высокая плотность тока | Снизить плотность тока |

| Тёмные покрытия | Наличие меди в электролите | Проработать электролит постоянным током при iк=4А/дм2 |

| Образование в ванне нерастворимого осадка | Недостаток серной кислоты | Добавить серную кислоту на основании данных анализа |

| Сильное газовыделение на анодах | Пассивация анодов | Чаще вынимать и очищать аноды от корки и шлама |

| Контактное выделение висмута на анодах | Ток на ванне не включен | В перерывах вынимать аноды из ванны |

2.4.2.1 Снятие недоброкачественного покрытия сплавом олово-висмут производится электрохимическим методом в растворе едкого натра (120 г/л) при температуре от 20 до 800С и напряжении 6 В. Бракованные детали в специальном стальном каркасе завешивают на анодную штангу. При накоплении в электролите ионов олова, они начинают восстанавливаться на катоде. Роль катодов в процессе электролиза выполняют стальные пластины.

Губчатый осадок олова с катодов удаляют при помощи фильтр-пресса и сдают во вторсырьё [ ].

2.5 Рекомендации по малоотходной технологии

При осаждении гальванических покрытий много ценных продуктов и солей металлов попадает со сточными водами в очистные сооружения. Потери ценных материалов увеличивается пропорционально росту производства и достигают очень больших значений.

Исключение потерь ценных материалов со сточными водами, возврат их в производство является важнейшей задачей современной гальванотехники, задачей создания безотходный технологии.

2.5.1 Для уменьшения уноса электролита деталями необходимо при извлечении их из ванны производить выдержку деталей над ванной в течении 15 секунд. Этого времени достаточно для того, чтобы большая часть электролита стекла в ванну.

2.5.2 Для предотвращения попадания электролита на пол, при переносе деталей из ванны покрытия в последующую ванну промывки и снижения его потерь рекомендуется на борта смежных ванн устанавливать козырьки, по которым оставшийся на переносимых деталях электролит стекает в ванну.

2.5.3 Детали на подвесках необходимо располагать таким образом, чтобы обеспечить минимальную задержку растворов в глухих отверстиях, пазах.

2.5.4 Промывку деталей после гальванической обработке рекомендуется производить вначале в ваннах с непроточной водой (уловителях), а затем в ваннах с проточной водой. Применение ванн-сборников позволяет задержать в них значительную часть растворенных в электролитах материалов, снижая соответственно количество этих материалов в промывных водах и далее в сточных водах.

2.5.5 Часть растворов из ванн-сборников следует использовать для доливки основных ванн. При этом компенсируется убыль компонентов электролита из гальванической ванны.

2.5.6 Целесообразно стремиться к тому, чтобы применялись электролиты с минимальным количеством компонентов и с пониженными их концентрациями.

2.5.7 Для постоянства состава необходимо поддерживать отношение анодной поверхности к катодной 2:1.

2.5.8 Для рационального использования отходов растворимых анодов необходимо помещать их в виде обрезков в кассеты из титана и использовать до их полного растворения.

2.5.9 Не допускать падение деталей на дно ванны, т.к. упавшие детали, растворяясь, загрязняют электролит солями.

2.5.10 Не допускать погружения латунных крючков, к которым крепятся аноды, в электролит, т.к. их анодное растворение приведет к засорению электролита медью и цинком.

2.5.11 Тщательно обезжиривать и промывать детали.

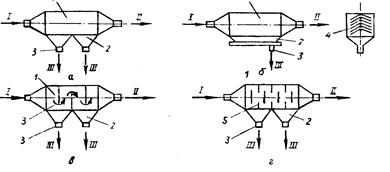

2.5.12 С целью повышения эффективности использования ванн-сборников, рекомендуется несколько изменить маршрут движения подвесок с деталями по схеме, представленной на рисунке 2.1

Предварительно подготовленные и промытые детали вначале погружают в ванну-сборник, а затем переносят в ванну покрытия, а по окончании процесса покрытия снова погружают в ванну-сборник. При этом способе промывки в гальваническую ванну не вносится с деталями вода, электролит не разбавляется, а часть растворов из ванн-сборников возвращается в основную ванну.

Рисунок 2.1– Схема маршрута движения подвесок с деталями

1 – ванна промывки;

2 – ванна покрытия;

3 – ванна-сборник (уловитель);

4,5 – ванна каскадной промывки.

3. Оборудование участка

3.1 Обоснование выбора и описание оборудования

Выбор оборудования производится в соответствии с принятым технологическим процессом, габаритами покрываемых деталей и годовой программой участка.

На проектируемом участке покрытия сплавом олово-висмут в качестве основного оборудования предлагается механизированная линия, которая позволяет повысить производительность труда и улучшить культуру производства.

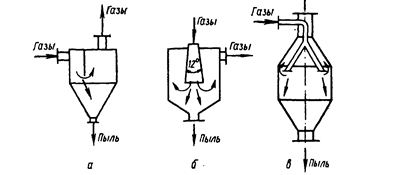

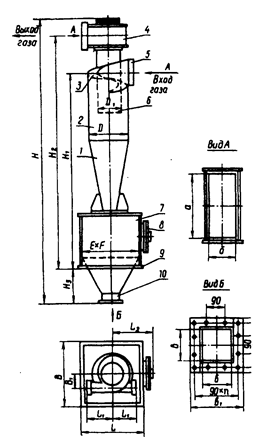

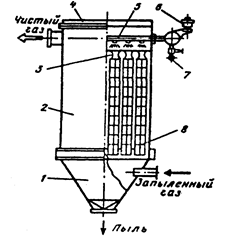

Механизированная линия представляет собой два параллельных ряда ванн, установленных в технологической последовательности торцевой стороной к фронту обслуживания. Такое расположение ванн позволяет сэкономить производственные площади. Обслуживание ванн – перемещение подвесок с деталями по механизированной линии, загрузка и выгрузка их из ванн осуществляется с помощью электротельфера. Электротельфер – грузоподъемный механизм, который перемещается по направляющим, закрепленным над ваннами под перекрытием здания. Он представляет собой тележку, на которой смонтированы реверсивный редуктор и трос для закрепления подвески. Подъем (опускание) подвески с деталями из ванны производится путем наматывания (разматывания) троса с помощью лебедки. Управление электротельфером производится с помощью подвижного пульта.

Ванны представляют собой прямоугольные ёмкости, изготовленные из листов малоуглеродистой конструкционной стали обыкновенного качества толщиной 3-5мм. Изготавливаются газовой или электросваркой.

Борта ванн изготавливаются из углового железа с шириной уголка 50мм. На бортах ванн, на подставках из электроизоляционного материала (эбонит, фарфор) – штангодержателях – устанавливают медные токоведущие штанги круглого сечения.

На дне корпуса ванны имеется сливной штуцер для полного слива отработанного раствора, соединенный полиэтиленовыми или винипластовыми трубами со станцией нейтрализации сточных вод. Дно ванны имеет уклон в сторону штуцера. Ванны с нагревом имеют теплоизоляцию стенок, выполненную из шлаковаты толщенной 50мм. Обогрев ванн осуществляется пропусканием пара в змеевике изготовленного из стали. Змеевик располагается вдоль вертикальной стенки, благодаря этому легко вынимать для очистки накипи. Ванны химических процессов устанавливаются на швеллерах, а ванны электрохимических процессов на швеллерах с резиновыми прокладками, т.к. они работают под током. В верхней части ванны на её бортах устанавливаются опоры-ловители и штангодержатели, на которых будут располагаться штанги. Опоры-ловители служат для подвода тока к катодным штангам и изготавливаются из фосфористой бронзы. Они изолируются от корпуса при помощи прокладок из резины. Штангодержатели для анодных штанг изготавливаются из эбонита. Вентиляция ванн, являющихся источниками вредных выделений и всех ванн, работающих с подогревом, в том числе и ванн горячей промывки, осуществляется односторонними или двухсторонними бортотсосами.

3.1.1 Устройство ванны никелирования сходно с устройством работы с кислыми электролитами, однако, имеет ряд особенностей: в ней находится устройство для качания катодных штанг, имеет змеевик и теплоизоляцию, ванна футеруется полихлорвиниловым пластикатом, вентиляция осуществляется бортовыми отсосами.

3.1.2 Ванна для покрытия сплавом олово-висмут устроена аналогично ванне никелирования, но не оборудована устройством для качания штанг, змеевиком и теплоизоляцией.

3.2 Расчет оборудования и подбор стандартного оборудования.

3.2.1 Расчет годовой производственной программы участка с учетом процента брака деталей, допускающего переделку, производится по формуле

![]() , (3.1)

, (3.1)

где Pзад– заданная программа участка, м2шт,т;

a – принятый процент брака деталей, допускающего переделку. В данном проекте принимается a = 2%.

Результаты расчётов годовой производственной программы участка представлены в таблице 3.1

Таблица 3.1 Сводная программа участка покрытия

| Характеристика покрытия и тип оборудования | Годовая программа (с учетом % брака) | ||

| по количеству деталей, шт. | по массе, т | по площади покрытия, | |

| Н30-Ви(99,8)б6, механизированная линия | 17485716 | 244,8 | 18360 |

Похожие работы

... , - форму и точность изготовления детали, ее материал, - твердость рабочих поверхностей, условия работы, вид и характер дефекта, - производственная возможность авторемонтного предприятия, - затраты на восстановление. При выборе оптимального способа восстановления первичного вала коробки передач руководствуемся тремя критериями: 1) применимости, 2) ...

... Полуось заднего моста – Nкр=10000 шт.; 4) Ведущая вал-шестерня – Nкр=10000 шт.; 2. Назначение и структура проектируемого предприятия Проектируемое предприятие специализированным предприятием по восстановлению шлицевых валов КПП, полуосей ведущих мостов, ведущих шестерён ГП, мощностью 10000 капитальных ремонтов каждой детали в год. При данной мощности целесообразно применять бесцеховую ...

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

... от годовой программы предприятия, =1- для бензиновых двигателей [2]. Таким образом, приведенная трудоёмкость одного капитального ремонта двигателя автомобиля ГАЗ- 3307 будет равна: чел.-ч. Определение годовой трудоёмкости работ всего предприятия, по участкам и количества производственных рабочих Время, необходимое на выполнение работ при капитальном восстановлении объектов ремонта ( ...

0 комментариев