Навигация

Выбор оборудования

10. Выбор оборудования.

Для данной операции выбираем горизонтально-фрезерный универсальный консольный станок 6Т804Г. При выборе станка принималось во внимание мощность необходимая при резании и габариты рабочей зоны станка, а также величины ходов рабочего стола.

Технические характеристики станка [12, с.54, т.40]Размеры рабочей поверхности стола, мм 200![]() 800

800

Наибольшие перемещение стола, мм:

продольное 400

поперечное 160

вертикальное 320

Расстояние от оси шпинделя до поверхности стола, мм 30-350

Внутренний конус шпинделя по ГОСТ 15975-82 40

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 63…2800

Число рабочих подач стола 12

Подача стола, мм/мин:

продольная 11,2-500

поперечная ручная

вертикальная ручная

Скорость быстрого перемещения стола, мм/мин:

продольная 3800

поперечная 3800

вертикальная 3800

Мощность электродвигателя привода главного движения, кВт 2,2

Габаритные размеры:

длина, мм 1315

ширина, мм 1205

высота, мм 1350

Масса, кг 800

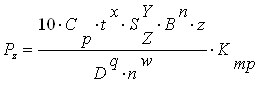

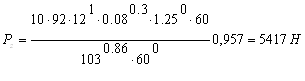

11. Согласование частоты вращения фрезы и подачи с техническими характеристиками станка.

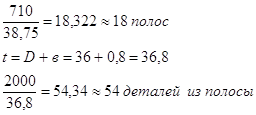

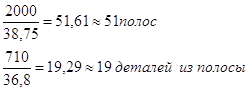

Строим ряд чисел оборотов станка:

,

,

![]()

![]() .

.

Значения чисел вращения оборотов станка сводим в таблицу:

Таблица 2.11

| 63 | 88,94 | 125,58 | 177,3 | 250,3 | 353,4 | 499 | 704,6 | 994,8 | 1404,6 | 1983,1 | 2800 |

Принимаем ![]() .

.

Определим минутную подачу по формуле [12, с.282]:

![]() .

.

![]()

Аналогично строим ряд подач:

,

,

![]()

![]() ,

,

Полученные значения продольных подач станка сводим в таблицу 26

Таблица 2.12

| 11,2 | 15,81 | 22,34 | 31,56 | 44,57 | 62,96 | 88,93 | 125,62 | 177,43 | 250,6 | 353,9 | 500 |

Принимаем ![]() .

.

Тогда фактическая подача на зуб фрезы :

![]() .

.

![]()

12. Вычислим действительную скорость резания:

![]() .

.

![]()

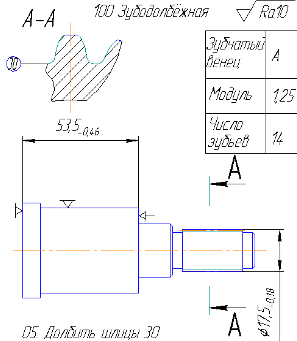

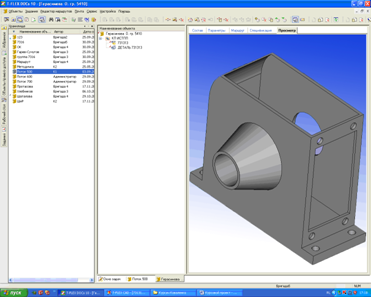

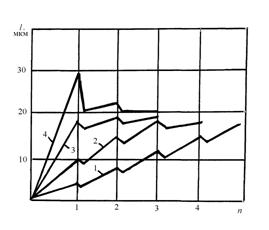

2.12.5 Шлицедолбление

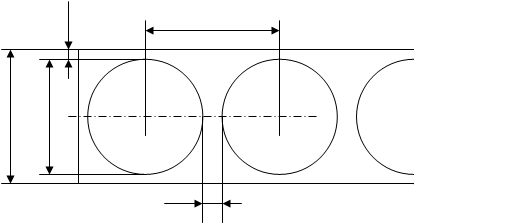

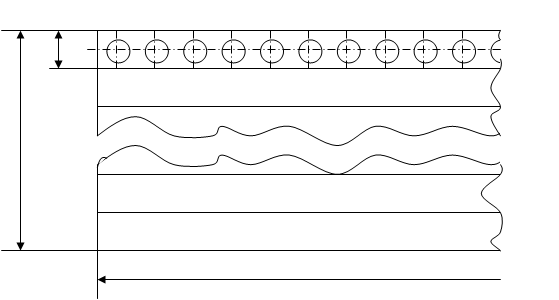

Рисунок 2.15

1. Выбор оборудования

Для данной операции выбираем зубодолбежный станок 5122Б [11, c.41, т.26]. При выборе станка принимаем во внимание длину хода долбяка.

Технологические характеристики (размеры в мм):

Наибольший диаметр устанавливаемой заготовки 200;

Наибольшая ширина нарезаемого зубчатого венца 30;

Число двойных ходов долбяка в минуту 200-1200;

Наибольший модуль нарезаемого зубчатого колеса 4,5 ;

Круговая подача, мм/дв. Ход 0,051-0,55;

Радиальная подача, мм/дв. ход 0,003-0,286;

Мощность электродвигателя главного привода, кВт 3,7;

Габаритные размеры(д![]() ш

ш![]() в) 2610

в) 2610![]() 1510

1510![]() 1965;

1965;

Масса, кг 4500;

2. Выбор инструмента.

В качестве инструмента принимаем дисковый прямозубый долбяк - класс точности А. Материал долбяка Р6М5. Геометрические параметры m = 1,25, z = 14, L = 40.

рисунок 2.16

3. Определение круговой подачи.

Круговая подача назначается согласно модулю колеса по [ 12, с. 678, т.16]: S = 0,2 мм/дв. ход

В зависимости от материала обрабатываемой детали значение подачи необходимо умножить на поправочный коэффициент Кs = 0,9 [ 12, с. 679, т.18]:

Sкр = S![]() = 0,2

= 0,2![]() = 0,18 мм/дв.ход

= 0,18 мм/дв.ход

Согласуем подачу со станком и принимаем Sкр.ст=0,18 мм/дв.ход

4. Определение радиальной подачи.

Радиальную подачу принимают равными ![]() мм/дв.ход.

мм/дв.ход.

Согласуем подачу со станком и принимаем Sр.ст=0,036 мм/дв.ход

5. Определение скорости резания.

Скорость резания определяют по [ 12, с. 678, т.17]:

V = 30 м/мин

В зависимости от обрабатываемого материала значение скорости необходимо умножить на поправочный коэффициент Кv = 0,9 [ 12, с. 679, т.18]:

![]() м/мин.

м/мин.

6. Определение числа двойных ходов.

Число двойных ходов долбяка в минуту:

![]() ,

,

где L – длина хода долбяка, состоящая из ширины нарезаемого зубчатого венца и перебегов в обе стороны от венца [ 12, с. 678, т.19]: ![]() мм.

мм.

Тогда

![]() дв.ход/мин.

дв.ход/мин.

Согласуем со станком и принимаем ![]() =1000дв.ход/мин.

=1000дв.ход/мин.

7. Определение действительной скорости резания.

![]() 16,6 м/мин.

16,6 м/мин.

8. Определение основного времени.

![]() ,

,

где z – число нарезаемых зубьев, z = 14,

nдв.ход – число двойных ходов долбяка, nдв.ход = 1000 дв.ход/мин,

Sкр – круговая подача, Sкр = 0,18 мм/дв.ход,

Sр – радиальная подача, Sр = 0,036 мм/дв.ход,

h – высота зуба, h = 1,8

m – делительный окружной модуль, m= 1,25

Тогда

![]() 0,92мин

0,92мин

Похожие работы

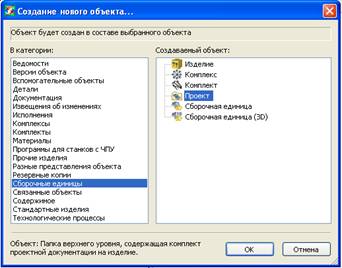

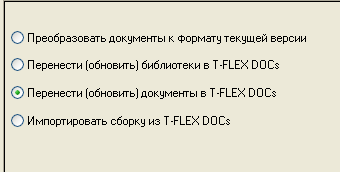

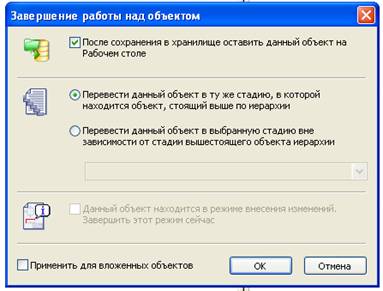

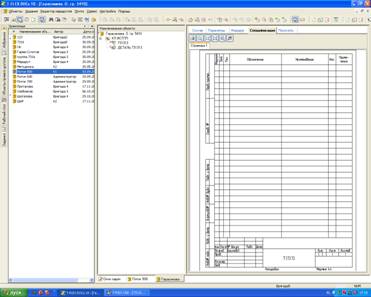

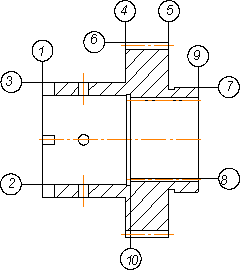

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

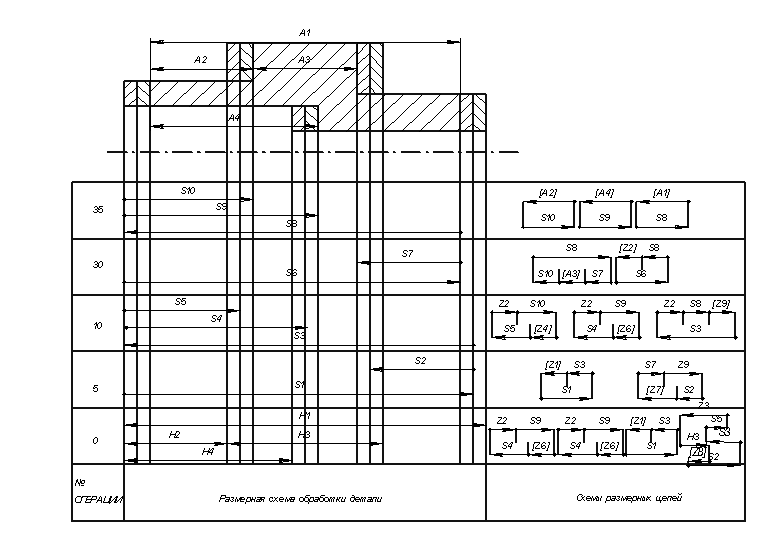

... , включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь. Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin: где Хr min – наименьший ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

0 комментариев