Навигация

Технологичность по геометрической форме, точности и качеству поверхностей

2. Технологичность по геометрической форме, точности и качеству поверхностей.

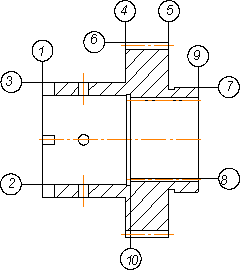

Основными конструктивными требованиями к детали данного типа являются точность диаметральных размеров, концентричность наружных и внутренних рабочих поверхностей, параллельность торцов и их перпендикулярность основной геометрической оси детали.

Рациональное выполнение указанных требований возможно после анализа технологичности геометрической формы изготовляемой детали.

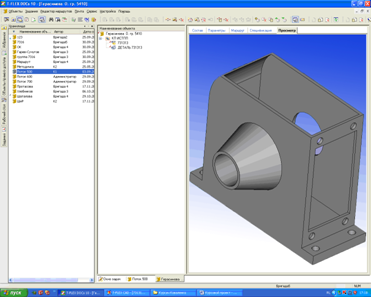

Деталь имеет достаточно сложную ступенчатую форму с множеством канавок конструктивного и эксплуатационного назначения.

Следующим критерием технологичности является трудоемкость получения геометрических размеров и шероховатости поверхности. Трудоемкость механической обработки тем выше, чем выше требования по точности и качеству к обрабатываемым поверхностям.

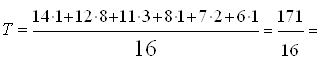

Деталь имеет невысокое качество поверхностей. Средний квалитет точности определяем по формуле

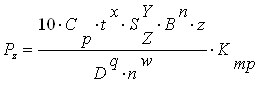

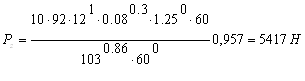

,

,

где ![]() – число размеров соответствующего квалитета. Тогда

– число размеров соответствующего квалитета. Тогда

10,65

10,65

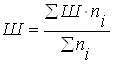

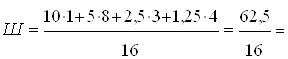

Средняя шероховатость определяется как

,

,

здесь ![]() - число поверхностей соответствующей шероховатости. Получаем

- число поверхностей соответствующей шероховатости. Получаем

4,135

4,135

Большинство обрабатываемых поверхностей с точки зрения обеспечения точности и шероховатости не представляет технологических трудностей.

3. Технологичность назначения базовых поверхностей и простановка размеров.

Рациональный выбор базовых поверхностей во многом зависит от конструкции детали, дает возможность обеспечить правильную работу изделия и повысить ее технологичность.

От простановки размеров в значительной мере зависит наиболее рациональная и экономичная последовательность технологических операций, конструкция приспособлений, средств измерения.

Геометрическая форма полумуфты правой задана на чертеже минимальным количеством размеров, необходимых и достаточных для ее изготовления и контроля, при этом основные размеры увязаны с конструкторскими и технологическими базами детали, что технологично.

2. Количественная оценка технологичности

Уровень технологичности по точности оцениваем по формуле

![]() ,

,

где ![]() - средний квалитет точности обработки изделия, вычисленный выше,

- средний квалитет точности обработки изделия, вычисленный выше, ![]() 10,65. Тогда

10,65. Тогда

![]() 0,906

0,906

Это достаточно высокий показатель. По этому показателю деталь технологична, т.к. ![]() >0,8 [8, с.47].

>0,8 [8, с.47].

Уровень технологичности по шероховатости поверхности определяем следующим образом

![]() ,

,

здесь ![]() - средняя шероховатость поверхностей детали,

- средняя шероховатость поверхностей детали, ![]() 4,135. Получаем

4,135. Получаем

![]() 0,24

0,24

По этому показателю деталь также технологична, поскольку ![]() <0,32 [8, с.35].

<0,32 [8, с.35].

Коэффициент использования материала

![]() ,

,

где ![]() - масса готовой детали,

- масса готовой детали, ![]() 0,185 кг;

0,185 кг; ![]() - масса заготовки,

- масса заготовки, ![]() 0,72 кг. Тогда

0,72 кг. Тогда

![]()

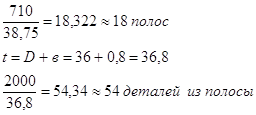

2.1 Выбор и обоснование метода, оборудования и параметров формообразования заготовки

Решение задачи формообразования детали в любом производстве целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат на механическую обработку в себестоимости готовой детали. Очень важно правильно выбрать заготовку и назначить оптимальные условия ее изготовления. При этом необходимо учитывать технологические свойства материала, конструктивную форму и размеры детали, а также программу выпуска.

Поскольку в данной работе выполняется проектирование плана технологического процесса изготовления детали в условиях серийного производства, то к методу формообразования заготовки предъявляются следующие требования:

- дешевизна процесса изготовления (исходя из расчета стоимости на одну заготовку)

- высокий коэффициент использования материала;

- высокая производительность метода.

Штамповкой невозможно изготовить отверстие диаметром 23 мм и переход с диаметра 28 мм на 21 мм. Экономия материала при изготовлении заготовки штамповкой будет незначительной по сравнению с заготовкой из сортового проката. Экономия материала не покроет затраты на оснастку и оборудование, необходимое для изготовления заготовки детали штамповой.

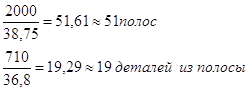

Исходя из этого, исходной заготовкой для получения детали полумуфты правой выберем пруток.

2.2 Выбор и технико-экономическое обоснование этапов технологического процесса изготовления, комплектов технологических баз, методов и последовательности обработки поверхностей детали

В основу разработки технологических процессов положены три принципа: технический, экономический и организационный.

В соответствии с техническим принципом проектируемый технологический процесс должен полностью обеспечить выполнение требований чертежа и технических условий на изготовление данного изделия. К ним относят точность деталей, качество поверхностей деталей машин, технологичность деталей и конструкций.

Детали характеризует точность размеров, формы и взаимного положения в пространстве отдельных ее конструктивных элементов. В зависимости от требования конечной точности и условий работы деталей в узле назначают точность изготовления отдельных деталей, т.е. обеспечивают математическую связь между замыкающим звеном в той или иной сборочной единице и ее составляющими звеньями. При этом, чем выше требуемая точность замыкающего звена, тем с более высокой точностью должны быть выполнены размеры деталей – звеньев размерной цепи. Методы достижения требуемой точности замыкающих звеньев изложены в ГОСТ 16319-80.

Качество поверхностей деталей авиационного двигателя определяется геометрическими и физико-механическими параметрами. К геометрическим параметрам относится отклонение формы (ГОСТ 26642-81), волнистость и шероховатость (ГОСТ 2789-73). К физико-механическим параметрам относятся твердость, глубина и интенсивность упрочнения, величина и характер внутренних напряжений. Часть этих параметров (например, шероховатость поверхности и твердость) оговаривается на рабочих чертежах деталей. Другие показатели (например, глубина и интенсивность упрочнения, величина и характер залегания внутренних напряжений), ввиду отсутствия надежных средств цехового контроля, обычно не находят отражения в технических условиях. Однако знание характера влияния этих параметров на долговечность деталей позволяет при разработке технологических процессов положительно влиять на качество отдельных деталей и машин в целом за счет применения методов упрочняющей технологии или соответствующих режимов обработки, геометрии режущего инструмента и пр.

В соответствии с экономическим принципом изделия должны изготовляться с минимальными затратами труда и издержками производства. Для этого необходимо обеспечить следующее:

1. Заготовки по форме и размерам должны приближаться к готовым деталям. Степень приближения зависит от программы выпуска; при большой программе приближение должно быть максимальным. В этом случае припуски на обработку и объем последующей механической обработки будут минимальными.

2. Схемы базирования детали должны обеспечивать максимальную простоту и надежность конструкции приспособлений.

3. Припуски на чистовую, черновую и окончательную обработку должны быть рационально распределены.

4. Последовательность и структура операций должны выбираться так, чтобы качественное изготовление деталей происходило при минимальных затратах времени и материальных средств. При этом необходимо применять современные методы и виды обработки.

5. Оборудование должно быть высокопроизводительным и мощным, позволяющим сконцентрировать большое количество переходов, одновременно использовать большое число режущих инструментов, механизировать и автоматизировать вспомогательные работы.

6. Технологическая оснастка должна быть высокопроизводительной, эффективной, точной, с минимальным временем на установку и снятие заготовок.

7. Режущий и мерительный инструмент должен быть стандартным и широко распространенным.

8. Режимы резания должны быть оптимальными, т. е. при обработке максимально используют мощность станка и стойкость режущего инструмента.

9. Нормы времени должны быть технически обоснованными.

В соответствии с организационным принципом изготовление детали должно осуществляться в условиях, обеспечивающих максимальную эффективность производства, а именно:

1. Форма организации технологического процесса должна соответствовать типу производства.

2. Размещение оборудования на участке должно обеспечивать непрерывное изготовление изделия и минимально протяженные пути транспортировки.

3. Каждое рабочее место должно соответствовать требованиям научной организации труда и санитарно-гигиеническим нормам.

4. Обеспечение рабочих мест заготовками, инструментом, смазочно-охлаждающими жидкостями, уборкой стружки должно быть своевременным.

Для этой стадии проектирования рациональна определенная последовательность решений.

1. Составление укрупненного плана обработки заготовки, устанавливающего рациональную последовательность формообразующих операций. При этом в качестве отправной точки могут быть использованы заводской или типовой технологический процессы, либо рекомендации литературных источников о разделении технологического процесса на этапы с указанием их содержания и последовательность, либо укрупненная типовая схема рациональной последовательности этапов обработки заготовки, обобщающая многолетний опыт машиностроения.

2.Выявление конструкторских баз расположения поверхностей и отсчета координатных размеров и связей с ними исходных поверхностей заготовки и необрабатываемых поверхностей детали. Проверка возможности использования при базировании на первых операциях необрабатываемых поверхностей детали для материализации скрытых основных баз, а также исходных поверхностей заготовки в качестве технологических баз для обработки явных основных баз. Принятие предварительных решений (после выполнения первых операций) о возможности совмещения технологических баз с конструкторскими или о целесообразности применения специальных технологических баз.

3.Установление технологических комплексов поверхностей, представляющих собой совокупность поверхностей, которые следует обработать с единой установочной базы.

Одной из наиболее сложных и принципиальных задач проектирования технологических процессов механической обработки является назначение технологических и измерительных баз. От правильного выбора технологических баз в значительной мере зависят фактическая точность выполнения размеров, заданных конструктором; правильность взаимного расположения обрабатываемых поверхностей; степень сложности приспособлений, режущих и измерительных инструментов; общая производительность обработки заготовок.

Исходными данными при выборе баз являются: рабочий чертеж детали, технические условия на ее изготовление, вид заготовки и состояние ее поверхностей, желаемая степень автоматизации. Перед выбором баз для конкретной операции необходимо четко сформулировать задачи, которые должны быть решены в результате выполнения данной операции. Эти задачи вытекают из чертежа и технических условий на изготовление данной детали.

Выбор баз производится исходя из размерных связей между поверхностями. Это находит отражение в принципах совмещения баз и постоянства баз, соблюдение которых обеспечивает формирование наиболее коротких размерных цепей.

Технологические базы должны иметь точность не ниже, чем у обрабатываемых поверхностей. Для большинства операций это требование соблюдается, и такие базы называют чистыми.

Исключение составляют первые операции каждого этапа, базы для которых подготовлены на предшествующем этапе и уступают по точности и качеству обрабатываемым поверхностям.

Это объясняется некоторой специфичностью задач решаемых на первой операции. Их можно определить следующим образом:

- установить связи, определяющие расстояния и повороты поверхностей, получающихся при обработке, относительно поверхностей остающихся необработанными;

- равномерно распределить имеющиеся припуски между обрабатываемыми поверхностями.

Выбору баз на первой операции предшествует определение поверхностей, которые будут использоваться в качестве баз на последующих операциях.

Черновые базы могут быть использованы на каждом этапе только один раз и для координации только одной из обрабатываемых поверхностей.

Почти всегда возможна реализация нескольких вариантов базирования. Но обычно при выборе баз руководствуются следующими рекомендациями:

1. Базы должны обладать достаточной протяженностью.

2. Заготовка должна занимать в приспособлении надлежащее ей положение под действием собственного веса, а не в результате приложения зажимных усилий.

3. Базовые поверхности должны быть чистыми для обеспечения однозначности базирования. Не допускается использовать поверхности со следами разъема штампов, литейных форм, остатками литниковой системы

Помимо формообразующих операций при составлении плана технологического процесса необходимо оговорить наличие термических, гальванических, слесарных, контрольных и других вспомогательных операций. Также необходимо установить технологические комплексы поверхностей, которые следует обрабатывать с одной установочной базы (обычно это поверхности, связанные жёсткими допусками на взаимное положение).

План технологического процесса в виде операционных эскизов составляют по рабочему чертежу детали. Такой план является результатом решения всех основных технологических задач. Им устанавливается границы между операциями и последовательность операций в техпроцессе, установочные и исходные базы, схемы закрепления заготовки.

Для данной детали полумуфта правая было признано наиболее целесообразным разбиение технологического процесса на пять этапов, а именно:

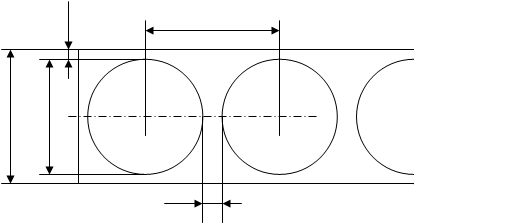

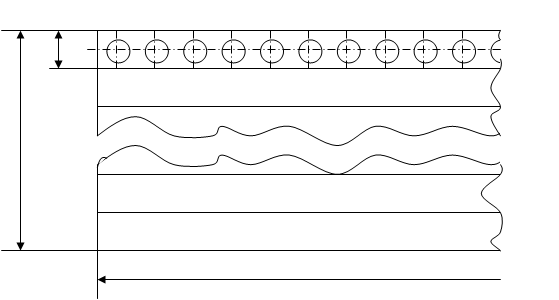

1. Заготовительный этап. Исходной заготовкой для получения детали полумуфты выберем пруток. На заготовительном этапе точность поверхностей соответствует 14 квалитету и шероховатость - Rz=80 мкм.

2. Черновой этап. На этом этапе производится первичное формообразование поверхностей полумуфты. Определяется общая конфигурация поверхностей. Этот этап в механической обработке характеризуется большой величиной снимаемых припусков, большими числами подач, большими силами резания при относительно невысоких скоростях резания. На черновом этапе используются станки с числовым программным управлением (ЧПУ), обеспечивающие приемлемую точность перемещения режущего инструмента с учетом достаточно сложной траектории движения при достаточно больших силах резания. При обработке данной детали наиболее характерная операция – токарная. При проектировании чернового этапа также учитывалась нежелательность совмещения в одной операции токарных и расточных переходов и соответственно инструментов. При проектировании чернового этапа соблюдалось правило единой установочной базы – на черновом этапе (как и во всем технологическом процессе изготовления) используются два комплекта установочных баз. Достигаемая точность поверхностей соответствует 11-12 квалитету при шероховатости поверхностей Rz=40 мкм.

3. На получистовом этапе уточняется форма поверхностей. Контур детали начинает приобретать формы, близкие к готовым. Ряд поверхностей на этом этапе обрабатываются окончательно и дальнейшей обработке не подлежат. После получистового этапа следует термообработка, призванная уменьшить напряжения в материале детали, возникающие при последующих операциях. При термообработке на поверхности детали может образовываться оксидная пленка, обладающая значительной твердостью. При этом могут возникать проблемы с дальнейшей обрабатываемостью детали металлическим инструментом. Для удаления окисной пленки с поверхности детали применяется травление в растворах щелочей или кислот. На получистовом этапе достигаемая точность соответствует 9-10 квалитетам, а шероховатость поверхности достигает Ra=2,5 мкм.

4. На чистовом этапе деталь приобретает форму максимально соответствующую готовому изделию. Большинство поверхностей приобретают параметры поверхности, заданные непосредственно рабочим чертежом детали. Наиболее характерны для этого этапа чистовые токарные и шлифовальные операции. Режимы резания на этом этапе характеризуются достаточно большими скоростями, при небольших величинах подач. Также сравнительно маленькую толщину имеют снимаемые припуски. На чистовом этапе достигается точность по 8-7 квалитетам и шероховатость Rа=1,25 мкм.

Похожие работы

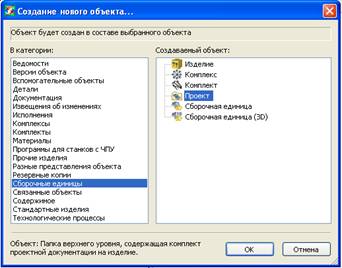

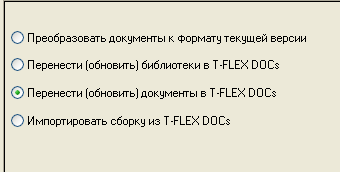

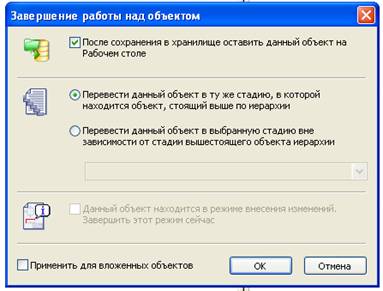

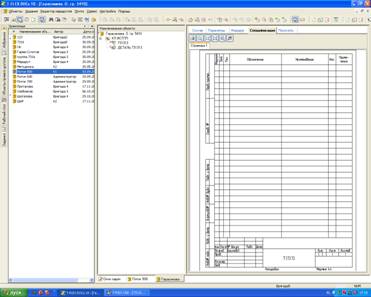

... , КБАЗ – базовое значение показателя технологичности. >1 >1>1 Видим, что деталь технологична для разового, повторяющегося единичного и серийного производств. 7. Разработка технологического процесса изготовления детали в САПР ТехноПро Технологический процесс изготовления детали будем разрабатывать в САПР ТехноПро. Система ТехноПро обеспечивает проектирование операционных ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

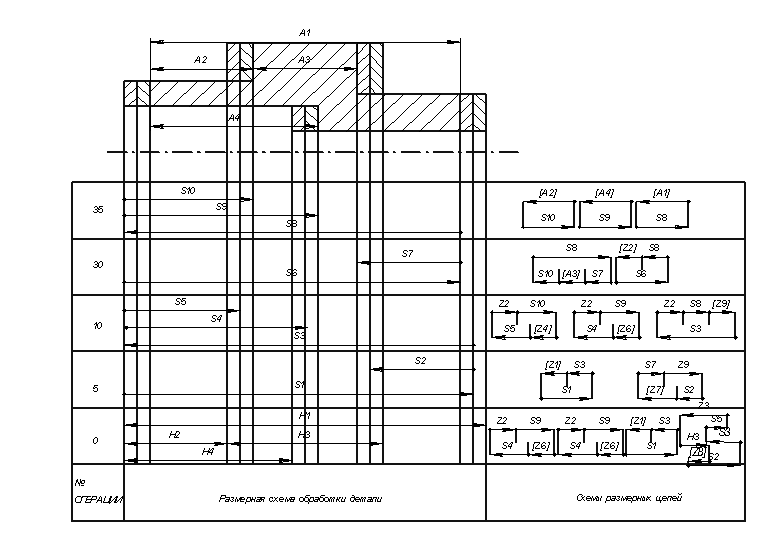

... , включающий в себя только один конструкторский размер или один припуск, образует технологическую размерную цепь. Значения минимальных припусков Zi-jmin на формообразующие операции принимаем из расчета операционных размеров-координат нормативным методом и заносим в табл. 7.2. Определив Zi-jmin составляем исходные уравнения размерных цепей относительно Zi-jmin: где Хr min – наименьший ...

... , нет необходимости изменять конструкцию и размеры детали, а также нет необходимости в дополнительных операциях для выполнения технических требований. Выбран технологический процесс изготовления детали типа шатун. Технологический процесс изготовления детали составлен грамотно. Для каждой операции подобраны: необходимое оборудование, режущий и мерительный инструмент, приспособления и оснастка, ...

0 комментариев