Навигация

4.1 Проектирование модели

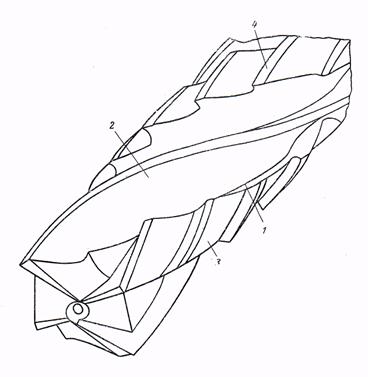

Модель выполняется цельной по III классу прочности из древесины хвойных пород. Ширина доски не превышает 150 мм. Технические требования приведены ниже [6].

Для данного класса прочности применяется древесина любых пород, сортов и размеров. Переклейка древесины производится по необходимости. Каркасы крупных и средних моделей могут быть изготовлены на контурных рамках, раскрепленных деревянными стойками из тонкомера. Каркасы цилиндрических моделей могут выполнятся на стойках и кольцах. Крепление неотъемных частей моделей допускается на гвоздях и шпильках. Угловые соединения коробчатых пустотелых моделей может быть произведено различными способами. Установка координатных металлических пластин обязательна. Расчерчивание моделей по телам и центрам с простановкой мест прибылей обязательно. Допускается изготовление стержневых ящиков с разъемом на клиньях. Все галтели до радиуса 15 мм выполняются подмазкой, свыше 15 мм – вклейкой или врезкой деревянных планок. Облицовка поверхностей моделей твердыми породами древесины или обивка железом не требуется. Покраска модельных комплектов для машинной формовки производится лаком один раз.

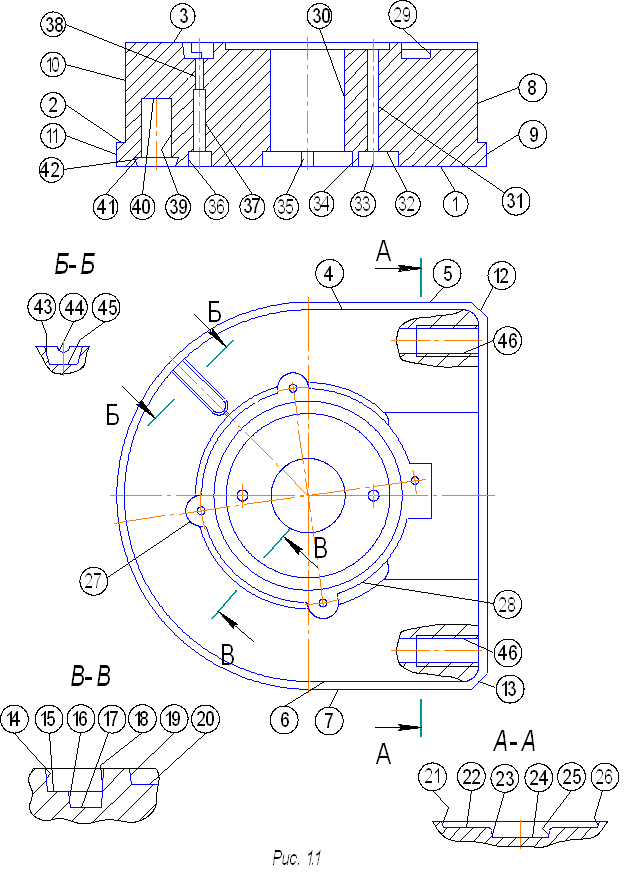

4.2 Проектирование стержневых ящиков

На изготовление стержней требуется три стержневых ящика:

- ящики для стержней №1 и №2 – разъемные;

- ящики для стержней №3 – вытряхной.

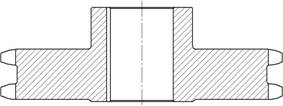

Стержневой ящик №1 изготавливается из косяков (секторов), которые крепятся между собой нагелями с предварительной посадкой на клей. Сектора укладываются друг на друга в шахматном порядке. Половинки ящика соединяются болтовой стяжкой. Для более точного соединения они снабжены фланцевыми дюбелями, которые так же служат для усиления стяжки. Ящик оборудован двумя полосовыми подъемами для облегчения его перемещения по цеху.

5. РАСЧЕТ МАССЫ ГРУЗА

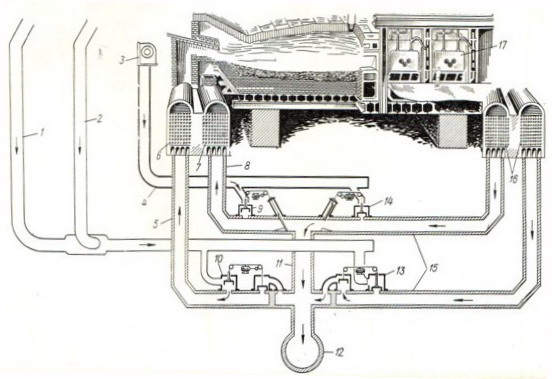

Жидкий металл, заполняющий полость формы, оказывает давление на стенки формы. Боковые и нижние стенки формы должны иметь достаточную прочность, чтобы противостоять давлению металла, а верхняя полуформа должна быть прижата к нижней с определенным усилием, чтобы металл не приподнял ее и не растекся по разъему формы. С этой целью перед заливкой формы скрепляют или нагружают, предварительно подсчитав давление жидкого металла на верхнюю полуформу. Иногда давление жидкого металла может быть весьма значительным, тогда форму устанавливают в кессон и уплотняют с боков формовочной смесью, а сверху кладут грузы.

Для расчета массы груза необходимо знать силу с которой металл действует на верхнюю опоку. Ее можно определить по формуле

Fмет =ρж.м.∙g∙H∙S(5.1)

где ρж.м. – плотность жидкого металла (для стали 7600 кг/м3);

g – ускорение свободного падения, g=9,8 м/с2;

H – высота столба металла в форме + прибыль, м;

S – площадь отпечатка формы по крайним точкам, м2;

Fмет=7600∙9,8∙0,694∙0,816=42178 Н.

Усилие стержней находится по формуле

Fст.= ΣVст.∙g∙(ρж.м.- ρст.), (5.2)

где ΣVст – суммарный объем всех стержней, ΣVст=0,514 м3;

ρст. – плотность стержневой смеси, ρст.=1600 кг/м3;

Fст=0,514∙9,8∙(7600-1600)=30223 Н.

Суммарное усилие

ΣFвсп.= Fст+ Fмет=30223+42178=72401 Н.

Для расчета массы груза так же требуется знать силу тяжести верхней полуформы. Определим ее по формуле

Fт=(Моп+Мсм.)∙g,(5.3)

где Моп. – масса опоки, Моп=1950 кг [8];

Мсм. – Масса формовочной смеси в верхней опоке, кг

Мсм.=Vоп∙ρсм.,(5.4)

где Vоп – объем опок по размерам в свету, м3

ρсм – плотность смеси, ρсм=1600 кг/м3;

Мсм.=2,5∙1600=4000 кг,

Fт=(4000+1950)∙9,8= 58310 Н.

Исходя из того, что Fт< ΣFвсп. видно, что необходима установка груза. Масса груза находится по формуле

![]() ; (5.5)

; (5.5)

![]() кг.

кг.

Принимаем груз массой 2000 кг.

6. ЗАЛИВКА ФОРМЫ. ОПРЕДЕЛЕНИЕ ЕМКОСТИ ЗАЛИВАЕМОГО КОВША

Качество отливок во многом зависит от температуры заливки, поэтому необходимо стремится заливать формы сталью с высокой температурой (от 1550 до 1450 0С), хотя при этом в отливках возникает больше напряжений и увеличивается склонность к образованию горячих трещин. При заливке форм сталью с более низкой температурой в отливках появляется много газовых раковин и шлаковых включений.

Сталь в форму можно заливать из стопорных, чайниковых и др. ковшей Перед выпуском стали из печи ковши должны быть чистыми и сухими с нагретой до красна футуровкой; при недостаточном нагреве ковша сталь в нем быстро охлаждается и в ковше образуются настыли.

В условиях мелкосерийного производства при изготовлении крупных по массе отливок допускается из одного ковша заливать не более двух форм.

Емкость ковша определяется по формуле

Vк=1,2∙n∙M,(6.1)

где n – количество заливаемых форм, принимаем n=1;

М – металлоемкость формы, кг (прил. Д);

Vк=1,2∙1∙2542,3=3050,8 кг.

Принимаем емкость ковша 3т.

Похожие работы

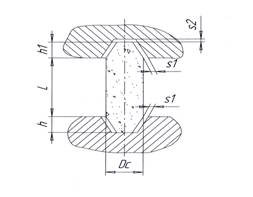

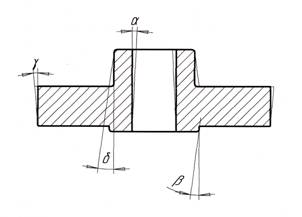

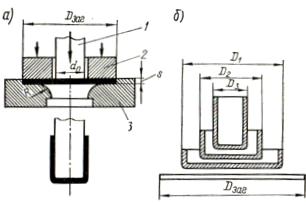

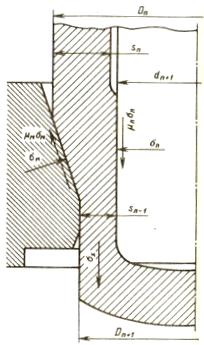

... и при наибольшем размере 402,5 мм, по таблице ПЗ принимаем следующие припуски на механическую обработку: 3 мм на сторону внешнюю и 2 мм на все остальные. Технологический припуск применяется для упрощения и облегчения процесса изготовления отливки. В данном случае назначаются формовочные уклоны (для удобства извлечения модели из формы без разрушения её), напуски (для упрощения изготовления ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

0 комментариев