Навигация

1.11 Расчет выпаров

Выпор служит для удаления воздуха и газов из полости литейной формы во время заливки ее жидким металлом. Кроме этого своего основного назначения выпор сигнализирует о конце заливки, уменьшает динамическое давление металла на форму и иногда служит для питания отливки (питающий выпор).

Выпоры устанавливают на самых высоких частях или в верхних местах отливки, имеющих замкнутый объем, из которого затруднен отвод воздуха и газов. При использовании закрытых прибылей на них также устанавливают выпоры. При определении мест установки выпоров избегают установки их на массивных частях отливки в связи с тем, что это приводит к образованию усадочных раковин под выпором.

Суммарную площадь поперечного сечения выпоров можно определить по формуле

![]() ; (1.8)

; (1.8)

где ∑fв - суммарное сечение выпоров, м2;

Vотл - объем полости формы, м3;

τ - оптимальная продолжительность заливки формы расплавом, τ=51 с (прил. Г);

v- критическая скорость истечения воздуха через выпор, м/с.

Объем отливки определяют по массе жидкого металла, заливаемого в форму, Мж (прил. Д) и его плотности ![]() ж:

ж:

![]()

(1.9)

Vотл=2542,3/7600=0,334513 м3.

Суммарная площадь выпоров равна

∑fв=2∙0,334513/51∙1= 0,013118 м2.

Критическая скорость v не должна превышать 1,0 м/с.

Так как Самой высокой точкой отливки является прибыль и их количество 9 шт., то принимаем что в отливке такое же количество выпоров.

Площадь сечения одного выпора можно определить по формуле

f=∑fв/nв, (1.11)

где ∑fв – суммарная площадь сечения выпоров;

nв– количество выпоров, принимаем 9 шт.

f=0,013118/9= 0,001458 м2

Диаметр 1 выпора равен

![]() м

м

Исходя из расчета, принимаем диаметр выпора 45 мм.

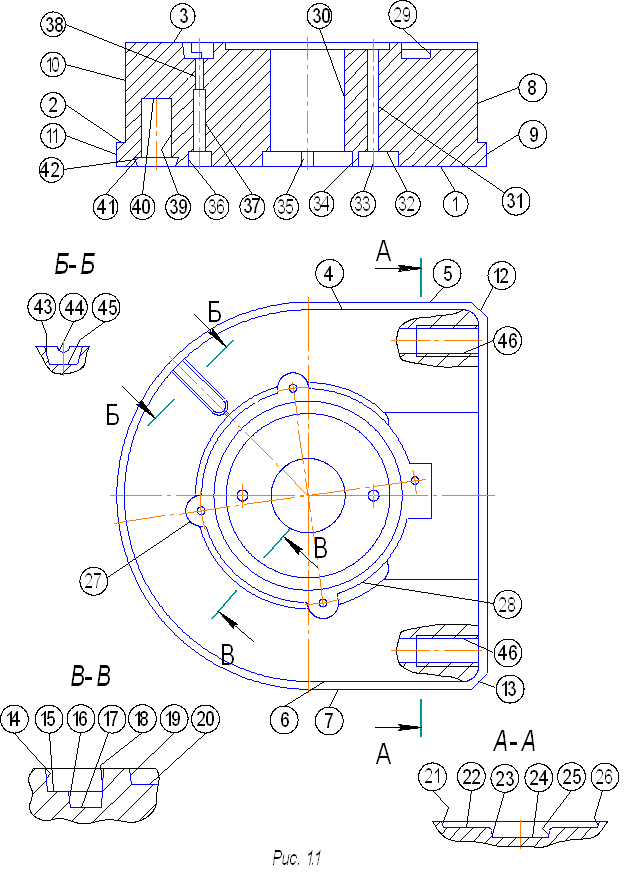

2. ВЫБОР РАЗМЕРОВ ОПОК

Литейная опока - приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортировании ее и заливки жидким металлом.

Выбор оптимальных размеров опок и размещение моделей в опоке или на плите имеет важное значение. Большие габариты опок значительно увеличивают удельный расход формовочных материалов. Уменьшение размеров опок при одном и том же количестве моделей приводит к появлению различных дефектов (обвал частей формы, утечка металла из формы во время заливки и т.п.).

При выборе размеров опок следует учитывать, что использование чрезмерно больших опок влечет за собой увеличение затрат труда на уплотнение формовочной смеси, нецелесообразный расход смеси; использование очень маленьких опок может вызвать брак отливок вследствие продавливания металлом низа формы, ухода металла по разъему и т.п.

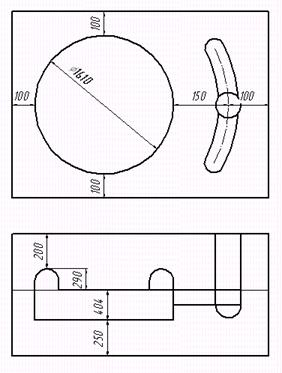

Выбираем рекомендуемую толщину слоев формовочной смеси на различных участках формы по таблице 8.10[4].

Минимально допустимая толщина слоя, мм:

– от верха модели до верха опоки – 200;

– от низа модели до низа опоки – 250;

– от модели до стенки опоки – 100;

– между моделью и шлакоуловителем –150;

– от кромки стояка до кромки модели – 100.

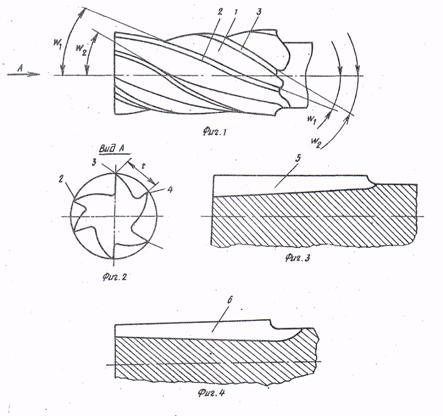

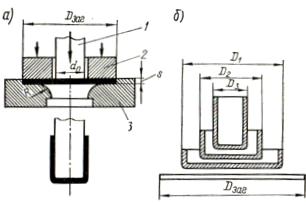

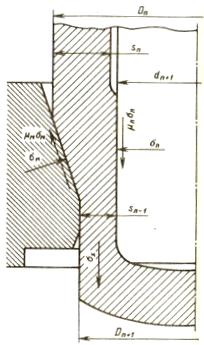

Рисунок 1.9 Эскиз расположения отливки в форме

Полученные данные позволяют определить минимальные размеры опок, которые окончательно уточняют по ГОСТ 2133-75, при этом расчетные значения увеличивают до ближайшего регламентированного размера. Этот же ГОСТ устанавливает расстояние между осями центрирующих отверстий и средние размеры опок из различных материалов.

Выбираем опоки с размерами в свету 2500×2000×![]() ГОСТ 14994–69, ГОСТ 14995–69.

ГОСТ 14994–69, ГОСТ 14995–69.

3. ВЫБОР ФОРМОВОЧНОЙ И СТЕРЖНЕВОЙ СМЕСИ

В единичном к серийном производстве средних и крупных отливок используют облицовочную и наполнительную смеси.

К стержневым смесям предъявляют более жесткие требования, чем к формовочным.

Прочность стержней в сухом состоянии, и их поверхностная твердость должны быть выше этих же параметров формы. Стержневые смеси должны иметь большую огнеупорность, податливость и небольшую гигроскопичность, особенно при формовке по-сырому; высокую газопроницаемость и малую газотворную способность, хорошую выбиваемостъ.

Для нашей отливки в качестве формовочной смеси выбираем облицовочную и наполнительную ХТС, состав которых приведен ниже.

Облицовочная смесь для крупных отливок:

песок кварцевый ………….…. 100%;

смола фурановая ……………. 1,5%;

паратолуолсульфокислота …. 0,3%;

диацетат ……………………… 0,3%.

Наполнительная смесь имеет такой же состав, как и облицовочная только вместо свежего песка применяется регенерат.

В качестве стержневых смесей применяем ХТС с составом облицовочной смеси.

Для уменьшения пригара полость формы окрашивается противопригарной краской, состав которой приведен в таблице 3.1 [7].

Таблица 3.1 – Состав противопригарной краски

| N | Назначение краски | Циркон | Пуль-верба-келит | Смола ПВБ (поли винилбути-раль) | Смола К-9 | Спирт гидролизо-ванный | Плотность краски |

| Безвод-ная краска | Для крупного литья | 60 | 4 | 2,5 | 6 | 36 | 1,85…1,95 |

Похожие работы

... и при наибольшем размере 402,5 мм, по таблице ПЗ принимаем следующие припуски на механическую обработку: 3 мм на сторону внешнюю и 2 мм на все остальные. Технологический припуск применяется для упрощения и облегчения процесса изготовления отливки. В данном случае назначаются формовочные уклоны (для удобства извлечения модели из формы без разрушения её), напуски (для упрощения изготовления ...

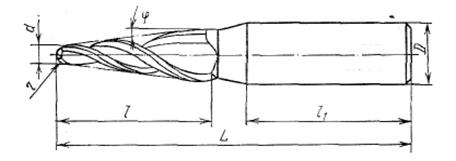

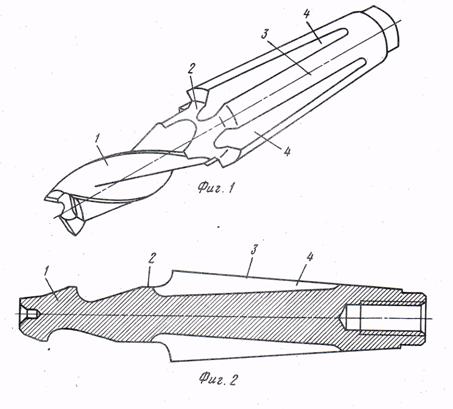

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

0 комментариев