Навигация

Выбор методов обработки поверхностей

3.2 Выбор методов обработки поверхностей

Методы обработки и их последовательность назначаем в соответствии с рекомендациями [6], при этом учитываем , что:

1) кроме указанных в табл. 1[6] переходов необходимо согласно требованиям чертежа вала ввести термообработку (ТО) – закалку с отпуском;

2) вал – деталь нежесткая, поэтому в процессе термообработки возможно его коробление и снижение точности на 1 квалитет;

3) обработку вала до ТО экономически целесообразно производить методами лезвийной обработки, а после ТО – методами абразивной обработки.

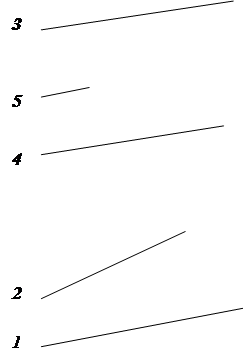

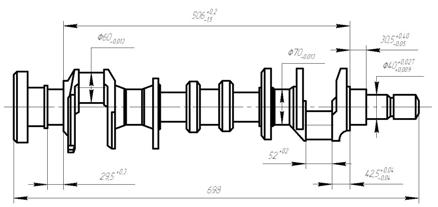

Выбор методов начинаем с самой точной поверхности. Такими поверхностями являются шейки под подшипники, поверхности 2 и 15.

По табл. 1 [6] определяем, что для поверхностей 2 и 15 (6 квалитет точности, шероховатость Ra=0,8 мкм) могут быть применены следующие

варианты последовательности методов обработки

Таблица 3.1.

| № вар. | Номера операций по порядку | Kу | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1 | Т(12) | ТП(10) | ТЧ(8) | ТТ(6) | ТО(7) | ШЧ(6) | 8,2 |

| 2 | Т(12) | ТП(10) | ТЧ(8) | ТО(9) | ШЧ(7) | ШЧ(6) | 7,9 |

| 3 | Т(12) | ТП(10) | ТЧ(8) | ТО(9) | ШП(8) | ШЧ(6) | 6,7 |

| 4 | Т(12) | ТП(10) | ТО(11) | ШП(9) | ШЧ(7) | ШЧ(6) | 7,6 |

| 5 | Т(12) | ТП(10) | ТО(11) | ШП(9) | ШП(8) | ШЧ(6) | 6,4 |

| 6 | Т(12) | ТО(13) | Ш(11) | ШП(9) | ШЧ(7) | ШЧ(6) | 8 |

| 7 | Т(12) | ТО(13) | Ш(11) | ШП(9) | ШП(8) | ШЧ(6) | 6,8 |

Варианты обработки поверхностей

В табл. 3.1 обозначено

Т – точение черновое;

Тп – точение получистовое;

Тч – точение чистовое;

Тт – точение тонкое;

Шо – шлифование обдирочное;

Ш – шлифование черновое;

Шп – шлифование получистовое;

Шч – шлифование чистовое;

ТО – термообработка.

Рядом с обозначением метода обработки в скобах указан квалитет точности, получаемый на данном переходе.

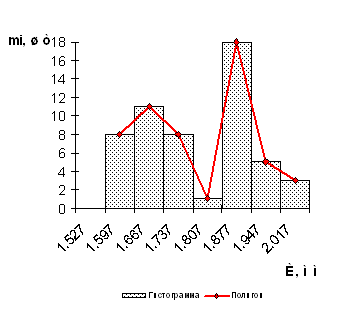

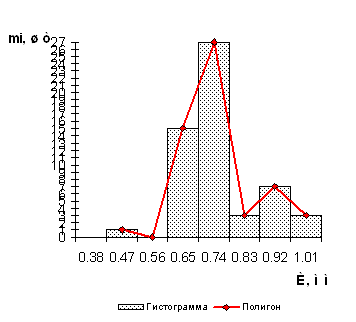

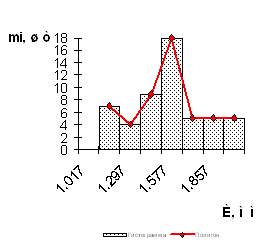

Оптимальный вариант обработки выбираем по минимуму суммарных удельных затрат, характеризуемых суммой Куi всех переходов данного варианта. При этом поскольку переходу Т(12) и ШЧ(6), а так же ТО присутствуют во всех вариантах обработки, их из расчета исключаем.

Из табл. 3.1. видно, что минимальный коэффициент удельных затрат Ку=6,4 соответствует варианту № 5. Принимаем для обработки шеек под подшипник следующую последовательность обработки:

Т(12; 12,5)-ТП(10; 3,2)-ТО(11)-ШП(8; 1,6)-ШЧ(6; 0,8).

Полученным выше результатом воспользуемся для назначения методов обработки других поверхностей.

Наружная поверхность зубчатого венца, поверхность 9 (11; 6,3):

Т(12; 12,5)-Тп(10; 3,2)-ТО(11).

Свободные шейки, поверхности 5, 12, 18, канавки, поверхности 3, 6, 11, 14, 17, 20 (14;12,5)

Т(12; 12,5)-ТО(13).

Торцы зубчатого венца, поверхности 7 и 10 (14; 12,5):

Т(12; 12,5)-ТО(13).

Торцы, поверхности 1 и 24 (11; 12,5):

Ф(10; 12,5)-ТО(11).

Шпоночный паз, пов. 22 и 23(9; 3,2):

Ф(8; 3,2)-ТО(9)

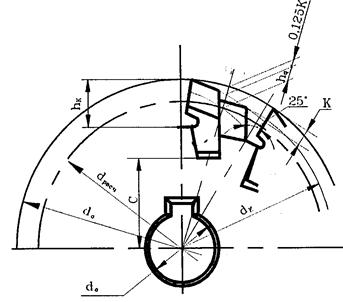

Зубчатый венец, поверхность 8 (8 степень точности, Rа=3,2):

ЗФ(8 ст.; 2,5)-ШВ(7 ст.; 1,6)-ТО(8).

Здесь ЗФ – зубофрезерование,

ШВ – шевингование.

Центровые отверстия, поверхности 25 и 26

СЗ-ТО-Шп

СЗ – сверление-зенкерование.

Похожие работы

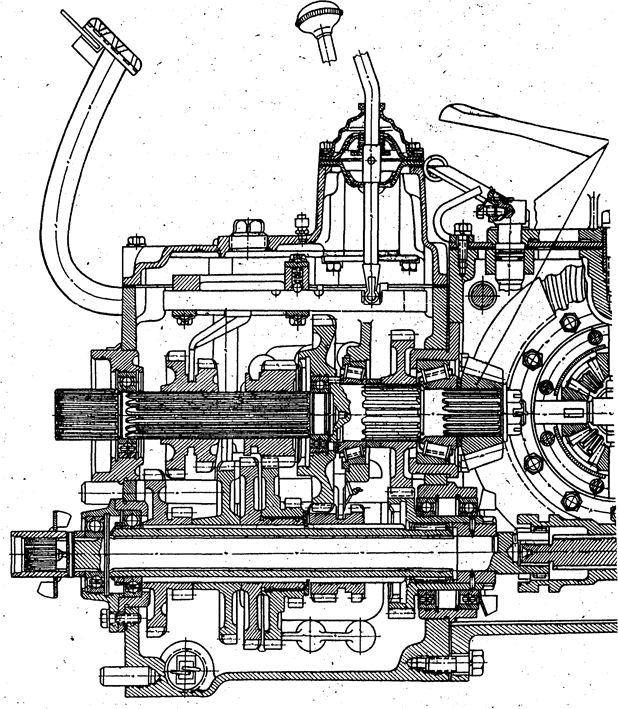

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... принято К = 1,3; при чистовом шлифовании К = 1,5 – 1,7, принято К = 1,3. Время, затраченное на 4 шатунные шейки: Штучное время для чернового шлифования шатунных шеек: Тшт = 39,2 + 1,5 + 2 + 2 = 44,7 мин. Штучное время для чистового шлифования шатунных шеек: Тшт = 20,1 + 1,5 + 1,1 + 1,1 = 23,8 мин. 9 Технико-экономическая оценка технологического процесса восстановления

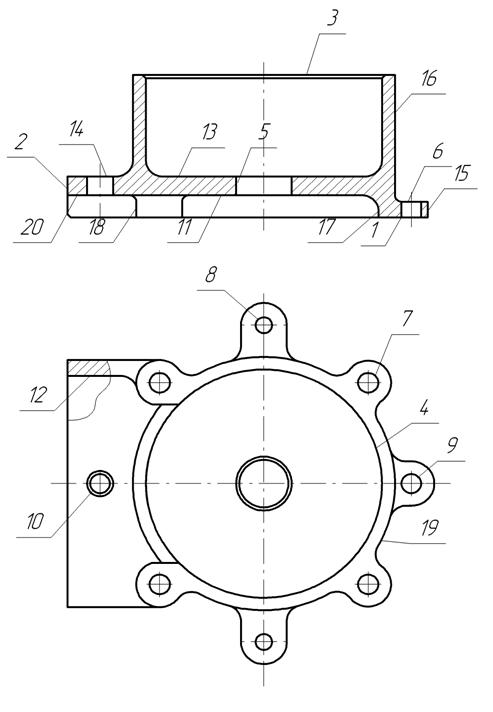

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

0 комментариев