Навигация

Механическая обработка под размер

8. Механическая обработка под размер

При этом способе ремонта деталь в результате механической обработки получает новый размер, отличающийся от первоначального (номинального) размера по рабочему чертежу, правильную геометрическую форму и требуемую шероховатость поверхности. Этот новый размер детали носит название ремонтного, и он может быть больше или меньше номинального.

Припуск на механическую обработку под размер подбираем исходя из геометрических размеров детали и величины износа обрабатываемой поверхности: δ0 = 0,6 мм.

Губину резания принимаем равной припуску на механическую обработку под размер: t = 0,6 мм.

Исходной величиной подачи при черновом фрезеровании является подача на один зуб Sz = 0,2 мм.

Скорость резания – окружная скорость фрезы, м/мин [8],

где Сv – константа, зависящая от вида обработки, свойств инструментального и обрабатываемого материалов, Сv= 332 мм;

D– диаметр фрезы, D = 90 мм;

T – период стойкости, Т = 180 мм;

Sz – подача на один зуб, Sz = 0,2 мм;

В-ширина фрезерования, В = D/(1,25 – 1,5) = 90/1,25 = 72 мм;

Z – число зубьев фрезы, Z = 16;

Kv – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания;

показатели степени:

q = 0,2;

m = 0,2;

х = 0,1;

у = 0,4;

u = 0,2;

p = 0.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания Kv определяется по формуле [8]:

![]()

где Кмv – коэффициент, учитывающий качество обрабатываемого материала, Кмv = 1;

Кпv – коэффициент, учитывающий состояние поверхности заготовки Кпv = 1;

Киv – коэффициент, учитывающий материал инструмента, Киv = 1,5;

![]()

Частота резания определяется по формуле (6.3), об/мин:

Контроль размера поверхности после проведенной наплавки и механической обработки производится линейкой или штангенциркулем, полученное значение сопоставляется с номинальным. В случае несоответствия, деталь подвергается повторной наплавке с последующей механической обработкой под размер и вновь контролируется.

9. Расчёт технологической себестоимости при автоматической наплавке под флюсом

На этапе нормирования технологического процесса устанавливают исходные данные, необходимые для расчетов норм времени и расхода материалов; производят расчет и нормирование затрат труда, норм расхода материалов, необходимых для реализации технологического процесса; определяют разряд работ и профессий исполнителей для выполнения операций в зависимости от этих работ.

Для решения данных задач используют нормативы времени, расхода и цены материалов.

Имеется несколько методов определения себестоимости: бухгалтерский, поэлементный расчетный и поэлементный нормативный.

Наиболее точным является поэлементный метод расчета всех составляющих себестоимости. При этом затраты, которые остаются неизменными в сравниваемых вариантах (на зарплату общецехового персонала, амортизацию зданий, сооружений и т.д.), можно не учитывать. Такая неполная себестоимость называется технологической и имеет следующий состав:

![]() (9.1)

(9.1)

где Смат – затраты на основные и сварочные материалы, (сталь и другие сплавы, идущие на изготовление деталей, электроды, защитный газ и др.);

ФОТ – фонд оплаты труда, (основная и дополнительная заработная плата и отчисление на социальные нужды);

Сэ – расходы на электроэнергию, затраченную на технологические нужды;

Сам – отчисления на амортизацию оборудования;

Сэл – стоимость электродных материалов (электроды, проволока), руб.;

Сф – стоимость флюса, необходимого на автоматическую наплавку под флюсом;

Ст.р – расходы на содержания и текущий ремонт оборудования.

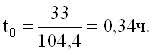

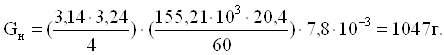

Основное время определяется по формуле, ч.:

(9.2)

(9.2)

где l – количество проходов валика;

(9.3)

(9.3)

где D = 240 мм;

d = 110 мм;

b = 4 мм;

Масса наплавленного металла при автоматических способах наплавки деталей, гр.:

(9.4)

(9.4)

где t0 – основное время наплавки, мин;

dэл – диаметр электрода, мм;

Vэл – скорость подачи электрода, м/ч;

ρ – плотность металла шва, ρ = 7,8 г/см3;

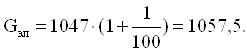

Масса электродной проволоки, расходуемой для автоматической наплавки, г.:

(9.5)

(9.5)

где Ψ – коэффициент потерь металла сварочной проволоки на угар и разбрызгивание, Ψ = 1 – 3%;

Стоимость электродных материалов:

![]() (9.6)

(9.6)

где Цэл – оптовая цена электродов, Цэл = 30,12 руб./кг;

Gэл – масса электродных материалов, г;

![]()

Установлено, что массу флюса можно определить, зная массу наплавленного металла, г.:

![]() (9.7)

(9.7)

![]()

Стоимость флюса, необходимого на автоматическую наплавку под флюсом, руб.:

![]() (9.8)

(9.8)

где Цф – цена флюса, Цф = 19,18 руб./кг.;

Gф – масса флюса, г.;

![]()

Заработная плата производственных рабочих, руб.:

![]() (9.9)

(9.9)

где Сч – часовая тарифная ставка рабочего, Сч = 42,89 руб./час.;

Тшт – норма штучного времени.

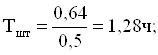

Норму штучного времени определяют по формуле, ч.:

(9.10)

(9.10)

где tо – основное время наплавки;

кп – поправочный коэффициент, учитывающий использование сварочного стола, кп = 0,5.

Норма штучного времени:

Заработная плата производственных рабочих:

![]()

Фонд оплаты труда, руб.:

![]() (9.11)

(9.11)

где к под – коэффициент, учитывающий дополнительную заработную плату и отчисления в социальные фонды, к доп = 1,485;

![]()

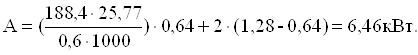

Стоимость электроэнергии:

![]() (9.12)

(9.12)

где Цэ =1,59 р∕кВтч – цена электроэнергии;

А – расходы электроэнергии, кВт ∙ ч.

(9.13)

(9.13)

где η – КПД источника тока, η = 0,6;

ω – мощность, расходуемая при холостом ходе, ω =2 кВт;

Стоимость электроэнергии:

![]()

Ежегодные отчисления на амортизацию оборудования:

(9.14)

(9.14)

где qам – норма амортизационных отчислений, qам = 11%;

коб – стоимость оборудования, для автоматической наплавки под флюсом выберем сварочный автомат АДФ-800, его ориентировочная стоимость коб = 70000 руб.

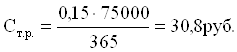

Расходы на содержание и текущий ремонт оборудования, руб.:

(9.15)

(9.15)

Стоимость материалов при восстановлении изношенных деталей, руб.:

![]()

где Сэл – стоимость электродных материалов, руб.;

Сзащ – стоимость защитных материалов(флюс), Сзащ = Сф, руб.;

![]()

Технологическая себестоимость детали, руб.:

![]()

10. Расчёт технологической себестоимости при вибродуговой наплавке

Технологическая себестоимость при вибродуговой наплавке имеет следующий состав:

![]() (10.1)

(10.1)

где Смат – затраты на основные и сварочные материалы, (сталь и другие сплавы, идущие на изготовление деталей, электроды, защитный газ и др.);

ФОТ – фонд оплаты труда, (основная и дополнительная заработная плата и отчисление на социальные нужды);

Сэ – расходы на электроэнергию, затраченную на технологические нужды;

Сам – отчисления на амортизацию оборудования;

Сэл – стоимость электродных материалов (электроды, проволока), руб.;

Ст.р – расходы на содержания и текущий ремонт оборудования.

Основное время определяется по формуле (9.2), ч.

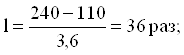

Количество проходов валика l определяется по формуле:

(10.2)

(10.2)

где D = 240 мм;

d = 110 мм;

b = 3,6 мм;

Масса наплавленного металла при автоматических способах наплавки деталей, гр.:

(10.3)

(10.3)

где t0 – основное время наплавки, мин;

dэл – диаметр электрода, мм;

Vэл – скорость подачи электрода, м/ч;

ρ – плотность металла шва, ρ = 7,8 г/см3;

Масса электродной проволоки, расходуемой для автоматической наплавки рассчитывается по формуле (9.5), г.:

Стоимость электродных материалов рассчитывается по формуле (9.6), руб.:

![]()

Заработная плата производственных рабочих, руб.:

![]() (10. 4)

(10. 4)

где Сч – часовая тарифная ставка рабочего, Сч = 42,89 руб./час.;

Тшт – норма штучного времени.

Норму штучного времени определяют по формуле, ч.:

(10.5)

(10.5)

где tо – основное время наплавки;

кп – поправочный коэффициент, учитывающий использование сварочного стола, кп = 0,55.

Норма штучного времени:

Заработная плата производственных рабочих, руб.:

![]()

Фонд оплаты труда (9.11), руб.:

![]()

Расход электроэнергии рассчитывается по формуле (9.13), кВт:

Стоимость электроэнергии (9.12), руб.:

![]()

Ежегодные отчисления на амортизацию оборудования:

(10.6)

(10.6)

где qам – норма амортизационных отчислений, qам = 11%;

коб – стоимость оборудования, для автоматической вибродуговой наплавки выберем сварочный автомат А-874Н, его ориентировочная стоимость коб = 75000 руб.

Расходы на содержание и текущий ремонт оборудования (9.15), руб.:

Стоимость материалов при восстановлении изношенных деталей, руб.:

![]()

где Сэл – стоимость электродных материалов, руб.;

![]()

Стоимостью защитной жидкости при вибродуговой наплавке можно пренебречь, так как одну заправку защитной жидкости в наплавочной установке можно использовать многократно.

Технологическая себестоимость детали, руб.:

![]()

Похожие работы

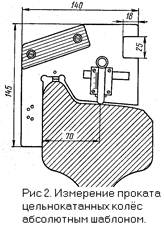

... ); Годовая программа участка, расчет рабочей силы и штатное расписание ежегодно корректируется. Выше перечислены нормы времени на ремонт колесных пар, взяты из технического процесса работы колесно-роликового цеха Вагонного депо Санкт-Петербург пассажирский Московский Октябрьской железной дороги. 3. Технологический процесс ремонта колёсной пары ( при полном освидетельствовании ). ...

... оси и одного или двух колес СОК То же Опробование на сдвиг одной или двух ступиц колес имеющих признаки ослабления ОС Внутренние грани ободьев ослабевших колес Ремонт колесных пар без смены элементов Обточка поверхности катания колес ОК Внутренняя грань одного из ободьев колес Наплавка одного или двух изношенных гребней колес НГ Внутренняя грань обода ...

... потоков переработки (регенерации) отработанной смазки представлена на листе 6. Вывод. В главе было проанализировано образование и утилизация отхода III класса опасности – отработанной смазки буксовых узлов, образующийся при работе пассажирского вагонного депо Ростов. Был дан анализ существующих методов утилизации отработанных смазочных материалов и разработана технологическая схема и схема ...

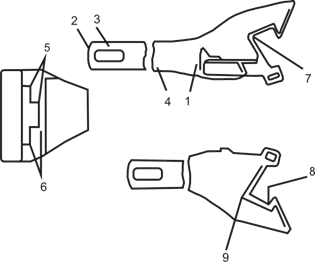

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

0 комментариев