Навигация

Расчёт режима автоматической наплавки под флюсом

7.1 Расчёт режима автоматической наплавки под флюсом

Автоматическая наплавка под флюсом по сравнению с ручной дуговой имеет ряд преимуществ:

– улучшение качества наплавленного слоя;

– увеличение производительности труда;

– уменьшение расхода наплавочных материалов и более экономное расхода легирующих элементов;

– уменьшение расхода электроэнергии;

– улучшение условий труда.

На форму и размеры наплавленных валиков значительное влияние оказывает большое количество факторов.

Одним из основных факторов, определяющих эксплуатационные свойства восстановленных поверхностей, является марка электродной проволоки. Для механизированной наплавки под флюсом можно использовать сварочные проволоки (ГОСТ 2246 – 70) и наплавочные (ГОСТ 10543 – 82).

Состав флюса и его грануляция оказывают существенное влияние не только на устойчивость горения дуги, но и на форму и размеры наплавленного слоя. Флюсы сварочные наплавленные выпускаются в соответствии с ГОСТ 9087 – 81.

Для механизированной наплавки углеродистых и низколегированных сталей углеродистыми и низколегированными наплавочными проволоками применяются флюсы АН – 348, АН – 348 – АМ, АН – 348 – В, АН – 348 – ВМ, ОСЦ – 45, ФЦ – 9, АН – 60.

Флюсы АН – 348 обеспечивают удовлетворительную стабильность горения дуги при любом роде тока и хорошее формирование валиков наплавленного металла. Флюс обладает пониженной склонностью к образованию пор и дает удовлетворительно отделяемую шлаковую корку.

Флюсы ОСЦ обладают пониженной склонностью к образованию пор в наплавленном металле. Хорошее формирование валиков наплавленного металла получается при повышенном напряжении дуги. Недостатком этих флюсов является значительное выделение вредных фтористых газов.

Флюс АН – 60 является заменителем флюсов АН – 348 – А и ОСЦ – 45. Он обеспечивает хорошую отделяемость шлаковой корки. В сочетании с углеродистыми и низколегированными проволоками позволяет получить более высокую твердость наплавленного металла в сравнении с АН – 348 – А.

Выбираем проволоку Нп – 40, флюс АН – 348.

Толщина наплавленного слоя:

![]() (7.1.1)

(7.1.1)

где δпр – величина припуска на предварительную механическую обработку, δн = 0,2 мм;

δ0 – величина припуска на механическую обработку, δ0 = 0,6 мм;

δиз – величина износа, δиз = 1 мм;

![]()

Диаметр электрода dэл=2 мм.

Ширина наплавленного слоя определяется по формуле:

![]() (7.1.2)

(7.1.2)

![]()

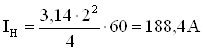

Рассчитаем величину тока наплавки:

(7.1.3)

(7.1.3)

где j – плотность тока, j = 60 – 140 А/мм2

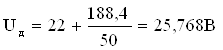

Напряжение дуги:

![]() (7.1.4)

(7.1.4)

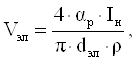

Скорость подачи электрода:

(7.1.5)

(7.1.5)

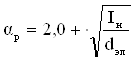

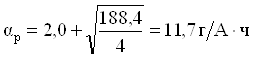

где αр – коэффициент расплавления;

ρ – плотность металла проволоки, г/см3

(7.1.6)

(7.1.6)

Скорость подачи электрода для тока обратной полярности:

Vэл =

Шаг наплавки определяется из условия перекрытия валиков на 1/2 – 1/3 их ширины:

![]() (7.1.7)

(7.1.7)

![]()

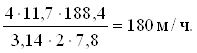

Скорость наплавки по формуле:

, (7.1.8)

, (7.1.8)

где αн – коэффициент наплавки, г/А∙ ч;

ρ – плотность металла шва, ρ = 7,8 г/см3.

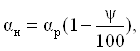

Коэффициент наплавки:

(7.1.9)

(7.1.9)

где Ψ – коэффициент потерь металла сварочной проволоки на угар и разбрызгивание, Ψ = (1 – 3)%

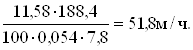

Для постоянного тока обратной полярности:

Площадь поперечного сечения наплавленного валика:

![]() (7.1.10)

(7.1.10)

где а – коэффициент, учитывающий отклонения площади наплавленного валика от площади прямоугольника, а = (0,6 – 0,7);

![]()

Vн =

Вылет электродной проволоки существенно влияет на сопротивление цепи питания дуги. С увеличением вылета возрастает сопротивление и, следовательно, значительно нагревается конец электродной проволоки. В результате этого возрастает коэффициент наплавки, снижается ток, уменьшается глубина проплавления основного металла.

Ориентировочная величина вылета:

![]() (7.1.11)

(7.1.11)

![]()

Толщина флюса равна 25–35 мм и зависит от тока наплавки.

Для предупреждения стекания металла и лучшего формирования наплавленного металла электродную проволоку смещают «от зенита» детали в сторону, противоположную направлению её вращения. Величина смещения электрода «от зенита» зависит от диаметра детали и находится в пределах 15 – 40 мм.

Выбирая род тока, следует учитывать экономические и эксплуатационные преимущества переменного тока перед постоянным. Однако детали небольших размеров лучше наплавлять постоянным током обратной полярности.

Похожие работы

... ); Годовая программа участка, расчет рабочей силы и штатное расписание ежегодно корректируется. Выше перечислены нормы времени на ремонт колесных пар, взяты из технического процесса работы колесно-роликового цеха Вагонного депо Санкт-Петербург пассажирский Московский Октябрьской железной дороги. 3. Технологический процесс ремонта колёсной пары ( при полном освидетельствовании ). ...

... оси и одного или двух колес СОК То же Опробование на сдвиг одной или двух ступиц колес имеющих признаки ослабления ОС Внутренние грани ободьев ослабевших колес Ремонт колесных пар без смены элементов Обточка поверхности катания колес ОК Внутренняя грань одного из ободьев колес Наплавка одного или двух изношенных гребней колес НГ Внутренняя грань обода ...

... потоков переработки (регенерации) отработанной смазки представлена на листе 6. Вывод. В главе было проанализировано образование и утилизация отхода III класса опасности – отработанной смазки буксовых узлов, образующийся при работе пассажирского вагонного депо Ростов. Был дан анализ существующих методов утилизации отработанных смазочных материалов и разработана технологическая схема и схема ...

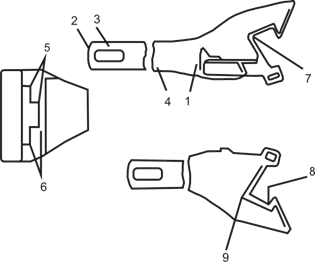

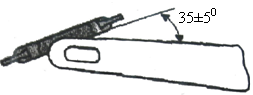

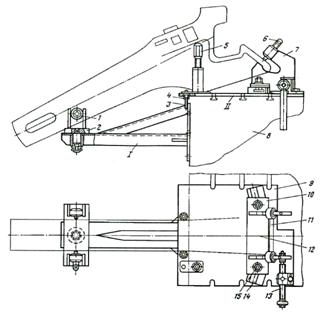

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

0 комментариев