Навигация

ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ

5. ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ

В ходе динамического расчета определяют силы и моменты, действующие на детали кривошипно-шатунного механизма (КШМ).

Рис 6.1. Развернутая индикаторная диаграмма двигателя

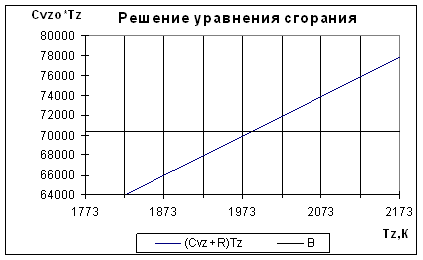

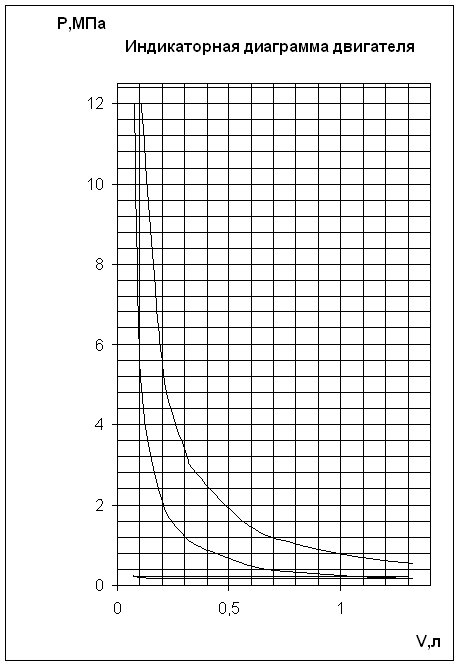

а). Строим развернутую диаграмму давления газов в координатах рг - j о п.к.в, используя построенную свернутую индикаторную диаграмму (Приложение 1) действительного цикла в ходе теплового расчета двигателя. Перестроение индикаторной диаграммы в развернутую выполняется графическим путем по методу проф. Ф.А. Брикса. Развертку индикаторной диаграммы начинают от ВМТ в процессе хода впуска. На этой диаграмме наносим также давление от инерционных сил ( рj ) и давление от суммарных сил (р1 ),

р1 = рг ± рj

где рj= Fj/pD2/4 .

б). Определяем силу инерции, действующую на детали КШМ, движущихся поступательно по формуле:

| Тип двигателя | Масса поршневой группы (поршень из алюмин. сплава) ( | Масса шатуна ( |

| Дизель (D=80…150мм) | 28 | 35 |

Fj = - mj× jn ,

где mj – масса деталей КШМ, движущихся поступательно:

![]() к г,

к г,

где ![]() = mуд.п*Fп= mуд.п*π*D2/4=28*3,14*11,92/4=2957,63г = 2,958 кг- масса поршневой группы,

= mуд.п*Fп= mуд.п*π*D2/4=28*3,14*11,92/4=2957,63г = 2,958 кг- масса поршневой группы,

![]() -масса шатуна, отнесенная к поршневому пальцу:

-масса шатуна, отнесенная к поршневому пальцу:

![]() =0,275*3,697=1,017 кг,

=0,275*3,697=1,017 кг,

![]() =mуд ш*π*D2/4= 35 *3,14*11,92/4=3697,04 г =3,697 кг -масса шатуна,

=mуд ш*π*D2/4= 35 *3,14*11,92/4=3697,04 г =3,697 кг -масса шатуна,

jn – ускорение поршня.

Поправка Брикса:

![]()

Результаты расчета сводятся в табл. 9.

Таблица 9

Расчет сил, давления действующих в КШМ двигателя

|

| Рг,Мпа | jп, м/с2 | Fi,Н | Рj,Мпа | ∑P1,Мпа |

| 0 | 0,21 | 4344,70 | -17270,19 | -1,55 | -1,34 |

| 30 | 0,21 | 3434,47 | -13652,02 | -1,23 | -1,02 |

| 60 | 0,21 | 1275,83 | -5071,40 | -0,46 | -0,25 |

| 90 | 0,21 | -896,53 | 3563,69 | 0,32 | 0,53 |

| 120 | 0,21 | -2172,35 | 8635,09 | 0,78 | 0,99 |

| 150 | 0,21 | -2537,95 | 10088,33 | 0,91 | 1,12 |

| 180 | 0,21 | -2551,65 | 10142,81 | 0,91 | 1,12 |

| 210 | 0,21 | -2537,95 | 10088,33 | 0,91 | 1,12 |

| 240 | 0,24 | -2172,35 | 8635,09 | 0,78 | 1,02 |

| 270 | 0,36 | -896,53 | 3563,69 | 0,32 | 0,68 |

| 300 | 0,73 | 1275,83 | -5071,40 | -0,46 | 0,28 |

| 330 | 2,48 | 3434,47 | -13652,02 | -1,23 | 1,25 |

| 360 | 8,52 | 4344,70 | -17270,19 | -1,55 | 6,96 |

| 380 | 13,44 | 3927,00 | -15609,84 | -1,40 | 12,04 |

| 390 | 5,51 | 3434,47 | -13652,02 | -1,23 | 4,28 |

| 420 | 1,75 | 1275,83 | -5071,40 | -0,46 | 1,29 |

| 450 | 0,89 | -896,53 | 3563,69 | 0,32 | 1,21 |

| 480 | 0,62 | -2172,35 | 8635,09 | 0,78 | 1,39 |

| 510 | 0,51 | -2537,95 | 10088,33 | 0,91 | 1,42 |

| 540 | 0,21 | -2551,65 | 10142,81 | 0,91 | 1,12 |

| 570 | 0,21 | -2537,95 | 10088,33 | 0,91 | 1,12 |

| 600 | 0,21 | -2172,35 | 8635,09 | 0,78 | 0,99 |

| 630 | 0,21 | -896,53 | 3563,69 | 0,32 | 0,53 |

| 660 | 0,21 | 1275,83 | -5071,40 | -0,46 | -0,25 |

| 690 | 0,21 | 3434,47 | -13652,02 | -1,23 | -1,02 |

| 720 | 0,21 | 4344,70 | -17270,19 | -1,55 | -1,34 |

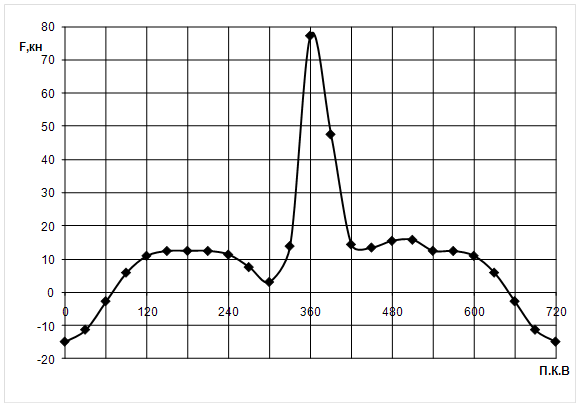

в). Определяем и строим суммарную силу (рис.2), действующую на поршень.

![]()

где численные значения суммарного давления![]() берутся из диаграммы, представленной Приложении 3.

берутся из диаграммы, представленной Приложении 3.

Рис. 2. Диаграмма суммарной силы

г). Определяем силы FN; Fs; Fк и Ft с интервалом 30о, оформляем их значения в табличной форме и строим развернутые диаграммы сил, действующих в КШМ двигателя (рис.3.)

Боковая сила, прижимающая поршень к цилиндру:

FN = Få× tgb.

Сила, действующая вдоль шатуна:

Fs=Få /cosb.

Сила, направленная по радиусу кривошипа:

![]() .

.

Тангенциальная сила, создающая вращающий момент на коленчатом валу:

![]() .

.

Результаты расчета сводятся в табл. 10.

Таблица 10 Расчет сил, действующих в КШМ двигателя

|

| ∑FкН | FN,кН | Fs,кН | Fk,кН | Ft,кН |

| 0 | -14,946865 | 0 | -14,94686502 | -14,94686502 | 0 |

| 30 | -11,3286973 | -1,370772376 | -11,24994769 | -9,130930044 | -6,853861881 |

| 60 | -2,74808038 | -0,579844961 | -2,688924055 | -0,871141482 | -2,671134133 |

| 90 | 5,887014359 | 1,442318518 | 5,715547921 | -1,442318518 | 5,887014359 |

| 120 | 10,95841921 | 2,312226453 | 10,72252369 | -7,484600319 | 8,328398598 |

| 150 | 12,41165636 | 1,50181042 | 12,32537871 | -11,49319379 | 4,902604263 |

| 180 | 12,46613416 | 0 | 12,46613416 | -12,46613416 | 0 |

| 210 | 12,42277275 | -1,503155502 | 12,33641782 | -11,50348756 | -4,906995235 |

| 240 | 11,32525991 | -2,389629842 | 11,08146762 | -7,73515252 | -8,607197533 |

| 270 | 7,543355724 | -1,848122152 | 7,323646334 | -1,848122152 | -7,543355724 |

| 300 | 3,065788971 | -0,646881473 | 2,999793514 | 0,971855104 | -2,97994688 |

| 330 | 13,87214747 | -1,678529844 | 13,77571745 | 11,18095086 | -8,392649219 |

| 360 | 77,38582879 | 0 | 77,38582879 | 77,38582879 | 0 |

| 390 | 47,62149233 | 5,762200572 | 47,29045912 | 38,38292282 | 28,81100286 |

| 420 | 14,39338529 | 3,037004295 | 14,08354725 | 4,562703136 | 13,9903705 |

| 450 | 13,45727254 | 3,297031773 | 13,06531315 | -3,297031773 | 13,45727254 |

| 480 | 15,47167152 | 3,26452269 | 15,13862184 | -10,56715165 | 11,75847035 |

| 510 | 15,7910374 | 1,910715526 | 15,68126852 | -14,62250063 | 6,237459773 |

| 540 | 12,46613416 | 0 | 12,46613416 | -12,46613416 | 0 |

| 570 | 12,41165636 | -1,50181042 | 12,32537871 | -11,49319379 | -4,902604263 |

| 600 | 10,95841921 | -2,312226453 | 10,72252369 | -7,484600319 | -8,328398598 |

| 630 | 5,887014359 | -1,442318518 | 5,715547921 | -1,442318518 | -5,887014359 |

| 660 | -2,74808038 | 0,579844961 | -2,688924055 | -0,871141482 | 2,671134133 |

| 690 | -11,3286973 | 1,370772376 | -11,24994769 | -9,130930044 | 6,853861881 |

| 720 | -14,946865 | 0 | -14,94686502 | -14,94686502 | 0 |

|

|

|

|

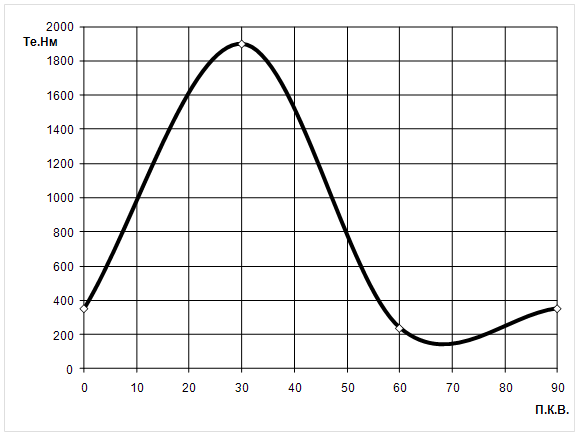

д). Строим диаграмму вращающего момента, снимаемого с коленчатого вала (рис.4.)

Тe = Ft × r ,

где r – радиус кривошипа, r = S/2.

Рис.4. Диаграмма вращающего момента одного цилиндра двигателя

Рис 5 Диаграмма восьми цилиндрового двигателя

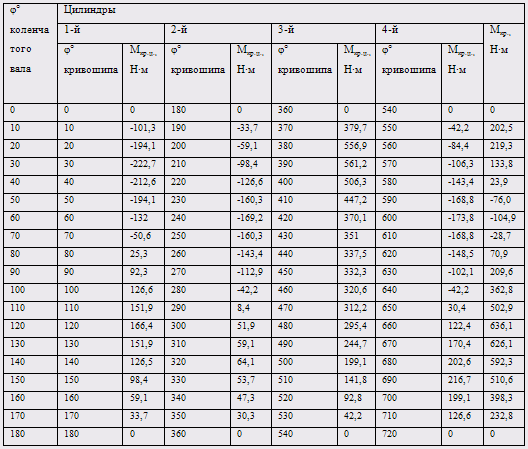

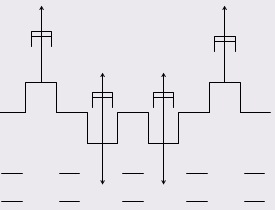

Для построения диаграммы суммарного вращающего момента многоцилиндрового двигателя производим алгебраическое сложение величин Те одноцилиндрового двигателя с угловым сдвигом 720/i = 720/8 = 90 (i- число цилиндров).

Таким образом, диаграмму величин Те (рис.4.) необходимо разделить на 8 частей и алгебраически сложить их ординаты независимо от порядка работы цилиндров.

Рис. 6 Диаграммы суммарного вращающего момента

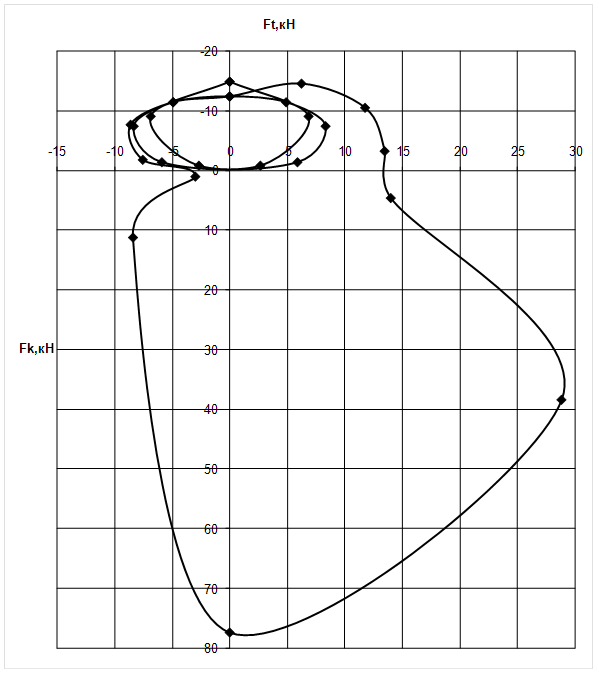

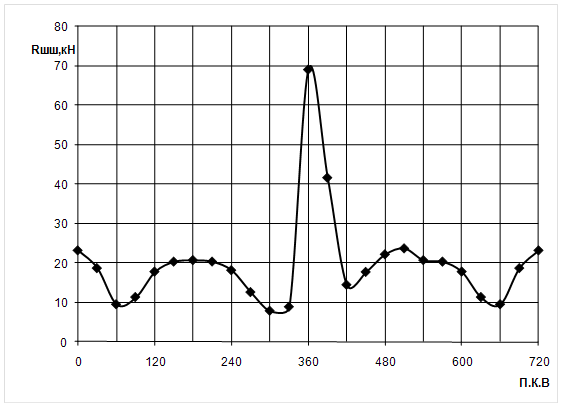

е). Строим диаграмму износа шатунной шейки

Результирующая сила Rшш, приложенная к шатунной шейке, определяется графическим сложением силы Fs , действующей по оси шатуна, с центробежной силой вращающихся масс кривошипа Fсш:

mшк=0,725mш=0,725*3,697=2,6803 кг ,

Fсш= – mшк × rw2 = – 2,6803*0,0595*2412 = –9262,6 Н = – 8,262 кН .

| Rшш,кН | Те,Нм | |

| 23,20886502 | 0 | 0 |

| 18,69463662 | -407,8047819 | 30 |

| 9,515735961 | -158,9324809 | 60 |

| 11,35036281 | 350,2773543 | 90 |

| 17,81341194 | 495,5397166 | 120 |

| 20,35443957 | 291,7049536 | 150 |

| 20,72813416 | 0 | 180 |

| 20,36548798 | -291,9662165 | 210 |

| 18,16570225 | -512,1282532 | 240 |

| 12,61415021 | -448,8296656 | 270 |

| 7,875677496 | -177,3068394 | 300 |

| 8,885765867 | -499,3626286 | 330 |

| 69,12382879 | 0 | 360 |

| 41,68145723 | 1714,25467 | 390 |

| 14,47118737 | 832,4270446 | 420 |

| 17,74005073 | 800,7077164 | 450 |

| 22,19906702 | 699,628986 | 480 |

| 23,71932279 | 371,1288565 | 510 |

| 20,72813416 | 0 | 540 |

| 20,35443957 | -291,7049536 | 570 |

| 17,81341194 | -495,5397166 | 600 |

| 11,35036281 | -350,2773543 | 630 |

| 9,515735961 | 158,9324809 | 660 |

| 18,69463662 | 407,8047819 | 690 |

| 23,20886502 | 0 | 720 |

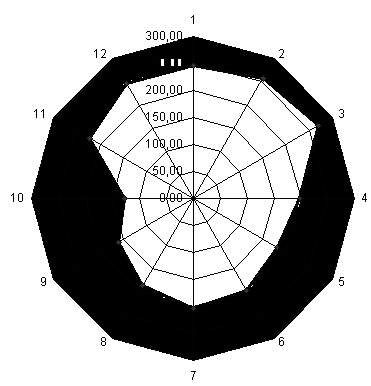

Графическое построение силы Rшш в зависимости от угла поворота кривошипа производится в виде полярной диаграммы с полюсом в точке Ош. Сначала строят полярную диаграмму силы FS откладывая в прямоугольных координатах с полюсом О ее составляющие Fτ, Fк для различных углов j поворота коленчатого вала. Полученные точки конца вектора Fτ, последовательно в порядке углов соединяют плавной кривой, которая является полярной диаграммой силы Fτ с полюсом в точке О. Чтобы получить полярную диаграмму нагрузки на шатунную шейку, достаточно переместить на полученной полярной диаграмме силы Fτ полюс О по вертикали на величину вектора Fсш в точку Ош. Проекция на вертикаль любого вектора полярной диаграммы дает значение нормальной силы, действующей на шатунную шейку и направленную по радиусу кривошипа. Полярная диаграмма, перестроенная в прямоугольные координаты Rшш и j, позволяет определить среднее значение Rшш.cp. Пользуясь полярной диаграммой, можно построить так называемую диаграмму износа шейки. Для построения диаграммы под углом 60° к направлению каждой силы Rшш в обе стороны проводят кольцевые полоски, высота которых пропорциональна соответствующей силе Rшш . Суммарная площадь этих полосок в итоге представляет собой диаграмму износа. Из диаграммы износа шейки видна зона наименьших давлений на нее. Следовательно, в этом месте должно находиться отверстие для подвода масла к подшипнику.

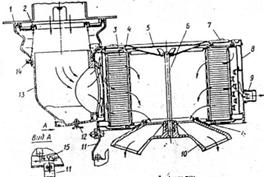

7. КОМПОНОВКА ДВИГАТЕЛЯ

7.1 Компоновка кривошипно-шатунного механизма (КШМ) двигателя

При компоновке V-образного двигателя проводятся под углом g/2 оси левого и правого цилиндров по отношению к вертикальной оси. В одном из цилиндров намечается положение осей шатунной шейки и поршневого пальца при нахождении поршня этого цилиндра в ВМТ, а положение оси поршневого пальца другого цилиндра определяется засечкой на ось этого цилиндра из точки В дугой радиуса, равный длине его шатуна lш. Угол развала g блока цилиндров определяется из соотношения: g=kj/2, где k-целое число (1,2); j-угол между кривошипами (j=720/i); i- число цилиндров в одном ряду блока.

Похожие работы

... 137.1 31.2 217.5 1590 634.3 105.6 29.7 360 1060 582.0 64.60 27.9 630 530 482.5 26.78 25,63 957.1 4. Заключение Первый раздел курсового проекта “Тепловой и динамический расчет двигателя” выполнен в соответствии с заданием на основе методической и учебной технической литературы. Рассчитанные показатели рабочего цикла, работы, размеров, кинематики и динамики проектируемого ...

... двигателя Динамический расчет кривошипно-шатунного механизма выполняется с целью определения суммарных сил и моментов, возникающих от давления газов и от сил инерции. Результаты динамического расчета используются при расчете деталей двигателя на прочность и износ. В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. ...

... и точки расширения соединяем плавными кривыми. После этого достраиваем процессы газообмена. Полученная индикаторная диаграмма двигателя внутреннего сгорания дизеля MAN изображена на рисунке 14.1. Рисунок 14.1 - Индикаторная диаграмма ДВС MAN. Выводы Результаты расчетов и общепринятые границы изменения расчетных параметров сводим в таблицу. Таблица - Результаты расчетов. НАЗВАНИЕ ...

... вала. Таблица 4.3. Результаты расчета крутящего момента По полученным в табл 8. данным Мкр строим график в масштабе Мм= и Мφ=3º в мм. Определяем средний крутящий момент двигателя: – по данным теплового расчета: Мкр.ср.= Мi = Ме / ηм , Н×м ; (116) Мкр.ср.= 220,81 / 0,879 = 251,2 Н×м. – по площади, заключенной под кривой Мкр: Мкр.ср= (F1-F2) ·Мм / ...

0 комментариев