Навигация

Расчет и проектирование режущего инструмента

7.2 Расчет и проектирование режущего инструмента

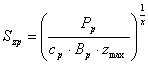

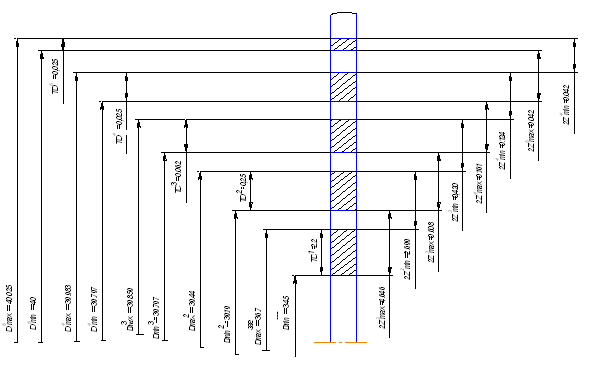

Таблица 7.1

Расчет протяжки

| № | Определяемая величина | Расчетная формула | Результат | ||||||

| Исходные данные | |||||||||

| Наружный диаметр DН | - | 64+0,3 | |||||||

| Внутренний диаметр dВ | - | 61,15+0,15 | |||||||

| Ширина паза bш | - | 8.5+0.15 | |||||||

| Фаска f | - | 0,8 | |||||||

| Число пазов nz | - | 2 | |||||||

| Длина обрабатываемого отверстия L | - | 37,7±0,31 | |||||||

| Обрабатываемый материал | - | АЛ9-1 | |||||||

| Твердость НВ | - | 75 | |||||||

| Станок | - | 7Б56 | |||||||

| Тяговая сила, кН | - | 200 | |||||||

| Наибольшая длина хода салазок | - | 1600 | |||||||

| 1 | Расстояние до первого зуба L1 | L1 = 280+L | 317,7 | ||||||

| 2 | Припуск под протягивание А, | - | 0 | ||||||

| 3 | Диаметр отверстия до протягивания Dn, мм | - | 61,15 | ||||||

| 4 | Диаметр хвостовика d1, мм | - | 56 | ||||||

| 5 | Площадь хвостовика Fх, мм2 | - | 1385,4 | ||||||

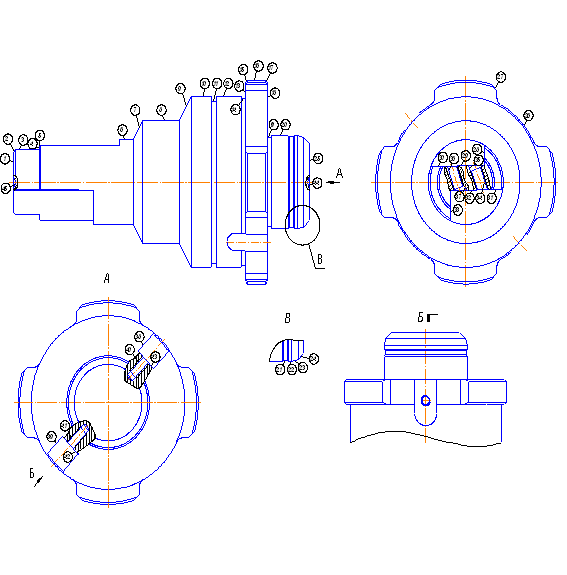

| 6 | Шаг режущих зубьев tр, мм |

| 9,21 | ||||||

| 7 | Принятый шаг, мм | - | 10 | ||||||

| 8 | Наибольшее число зубьев находящихся в зацеплении |

| 5 | ||||||

| 9 | Глубина стружечной канавки hк, мм | - | 4 | ||||||

| 10 | Площадь стружечной канавки Fк, мм2 | - | 12,56 | ||||||

| 11 | Коэффициент заполнения канавки К | - | 2,5 | ||||||

| 12 | Подача, допустимая по размещению стружки SZK |

| 0,133 | ||||||

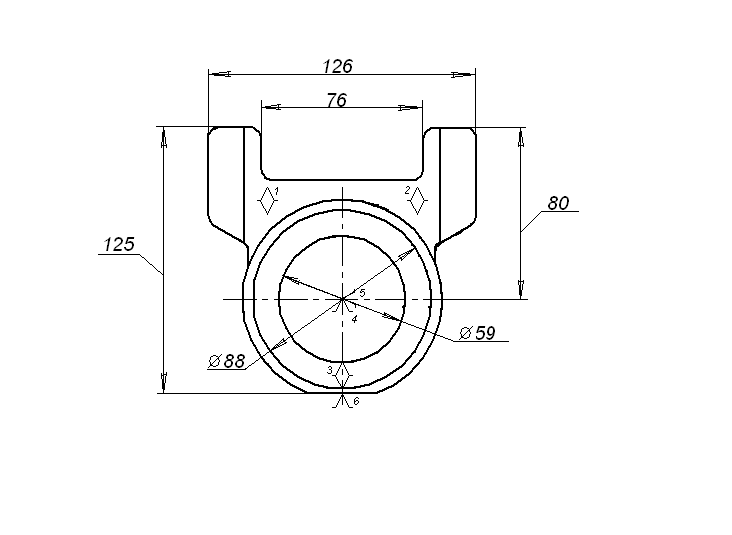

| 13 | Допустимая сила резания по хвостовику Рх, Н | Рх = Fx · σx | 346350 | ||||||

| 14 | Допустимое усилие по прочности первого зуба, Н | Р1= | 887000 | ||||||

| 15 | Расчетная сила резания, Н | Рр = (Рх; Р1; Рс · 0,9)min | 180000 | ||||||

| 16 | Наибольшая ширина срезаемого слоя, мм | Вр = (bп+2f+0,5) · nz | 21,2 | ||||||

| 17 | Подача, допустимая по расчетному усилию, мм/зуб |

| 0,8 | ||||||

| 18 | Наибольшая ширина слоя при нарезании, мм | Врп = bп · nz | 17 | ||||||

| 19 | Подача, допустимая по расчетному усилию резания, мм/зуб |

| 1,048 | ||||||

| 20 | Наибольшая ширина срезаемого слоя круглых зубьев, мм | - | - | ||||||

| 21 | Подача, по усилию резания для круглых зубьев, мм/зуб | - | - | ||||||

| 22 | Шаг режущих зубьев для групповой схемы резания, мм |

| 11,66 | ||||||

| 23 | Принятый шаг, мм | - | 12 | ||||||

| 24 | Глубина hк стружечной канавки | - | 4 | ||||||

| 25 | Максимальное число одновременно работающих зубьев |

| 4 | ||||||

| 26 | Допустимая подача по размещению стружки, мм/зуб |

| 0,133 | ||||||

| 27 | Допустимое усилие по прочности первого зуба, Н | Р1= | 887000 | ||||||

| 28 | Расчетное усилие, Н | Рр = (Рх; Р1; Рс · 0,9)min | 180000 | ||||||

| 29 | Допустимая подача по усилию резания, мм/зуб |

| 1,148 | ||||||

| 30 | Расчетная подача для групповой схемы резания | - | 1,148 | ||||||

| 31 | Припуск, снимаемый фасочными зубьями Δ, мм |

| 1,9 | ||||||

| 32 | Число фасочных зубьев при одинарной схеме резания | Zф= | 3 | ||||||

| 33 | Длина режущей части фасочных зубьев, мм | lрф = tp (Zф - 1) | 20 | ||||||

| 34 | Число фасочных зубьев при групповой схеме резания | Zфг= | 4 | ||||||

| 35 | Длина режущей части фасочных зубьев | lрф = tp (Zфг - 1) | 36 | ||||||

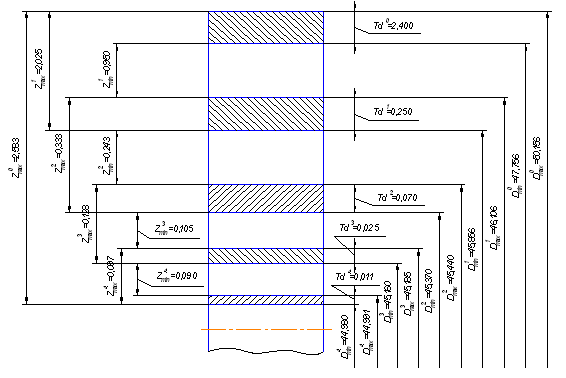

| 36 | Диаметр фасочных зубьев при групповой схеме резания, мм | - | Dф1=61.15 Dф2=61.4 Dф3=61.38 | ||||||

| 37 | Число фасочных зубьев | - | 4 | ||||||

| 38 | Длина фасочной части | - | 36 | ||||||

| 39 | Диаметры шлицевых зубьев | Dш1 = d + 2· f | Dш1 = 62,75 Dш2 = 62,85 Dш3 = 62,95 Dш4 = 63,05 Dш5 = 63,15 Dш6 = 63,25 Dш21 = 63,90 Dш22 = 63,93 Dш23 = 63,96 Dш24 = 63,99 Dш25 = 64,1 | ||||||

| 40 | Число шлицевых зубьев, Zрш | - | 25 | ||||||

| 41 | Длина режущей шлицевой части, мм | lрш = tp · Zрш | 250 | ||||||

| 42 | Шаг калибрующих зубьев, мм | tк = 0.7 · tр | 8 | ||||||

| 43 | Число калибрующих зубьев для шлицевой части | - | 4 | ||||||

| 44 | Длина калибрующей шлицевой части, мм | lкш = tк · Zк | 32 | ||||||

| 45 | Диаметры круглых режущих зубьев, мм | - | - | ||||||

| 46 | Число круглых зубьев | - | - | ||||||

| 47 48 | Длина круглой режущей части Число круглых калибрующих зубьев | - - | - - | ||||||

| 49 | Длина калибрующих зубьев круглой части | - | - | ||||||

| 50 | Длина заднего направления | lз = L | 37,7 | ||||||

| 51 | Общая длина протяжки | Lпр = l1 + lф + lрш + lз | 625.4 | ||||||

| 52 | Допустимая длина протяжки | - | 1600 | ||||||

| 53 | Необходимая длина рабочего хода для работы, мм | lрх = Σlр + Σ lк + L | 351.7 | ||||||

| 54 | Определение угла β1 | β1 = 45°-arcsin(bш/dв) | 37°46’ | ||||||

| 55 | Величина N, мм |

| 31,086 | ||||||

| 56 | Величина М, мм |

| 8,516 | ||||||

| 57 | Угол β, ° |

| 255°32’ | ||||||

| 58 | Ширина площадки Р, мм |

| 83,8 | ||||||

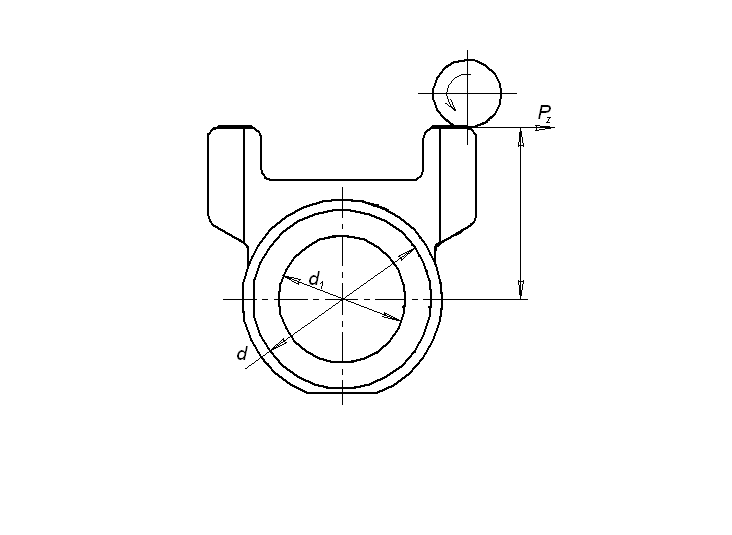

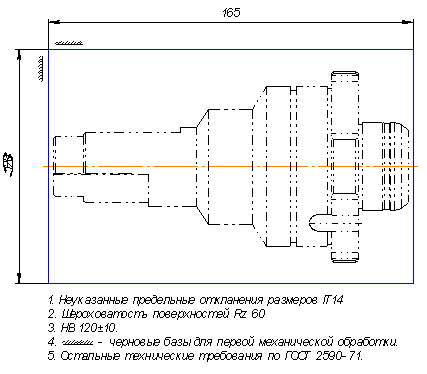

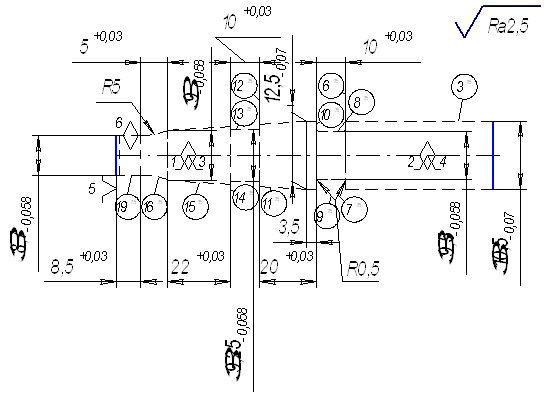

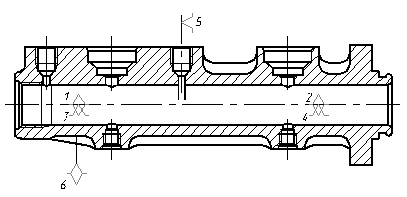

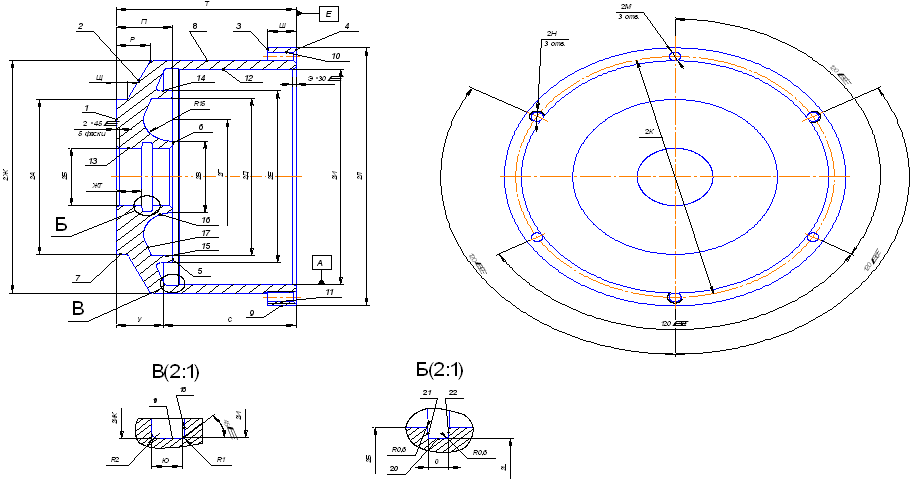

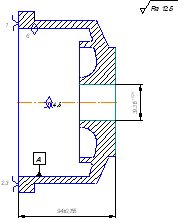

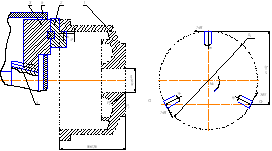

Чертеж протяжки представлен на листе 06.М.15.64.51 графической части.

Похожие работы

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

; х=8/10

; х=8/10

0 комментариев