Навигация

Выбор режущего инструмента

6.3 Выбор режущего инструмента

Для выполнения переходов операции 010 принимаем следующие режущие инструменты.

Т1–Торцовая насадная фреза из быстрорежущей стали Ø 63 мм ГОСТ 9304-69 [1, с. 187 табл. 92].

Т2–Концевая фреза с коническим хвостовиком Ø 32 мм ГОСТ 17026 – 71 [1, с. 174 табл. 66].

Т3- Сверло спиральное из быстрорежущей стали Ø 8 ГОСТ 10903-77 [2, с. 137 табл. 40].

Т4–Шпоночная фреза Ø 8 ГОСТ 9140 – 78 [2, с. 177 табл. 73].

Т5- Концевая фреза с коническим хвостовиком Ø 32 мм ГОСТ 17026 – 71 [2, с. 174 табл. 66].

Т6-Сверло спиральное из быстрорежущей стали специальное Ø 5,2 ОСТ 2 И21-1 - 76 [2, с. 137 табл. 40].

Т7–Метчик специальный М6×0,8 ТУ 857-2680-1958.

На операции 015 принимаем следующие режущие инструменты.

Т1–Концевая фреза с коническим хвостовиком Ø 40 по ГОСТ 17026 [2, с. 174 табл. 66].

Т2– Резец специальный РКС 33.

Т3– Резец специальный РКС 33.

Т4- Резец специальный РКС 33.

Т5- Резец специальный РКС 33.

Т6-Шпоночная фреза Ø 32 ГОСТ 9140 – 78 [2, с. 177 табл. 73].

Т7– Концевая фреза с коническим хвостовиком Ø 40 по ГОСТ 17026 [2, с. 174 табл. 66].

Т8- Резец специальный РКС 33.

Т9– Резец специальный РКС 33.

Т10-Сверло спиральное из быстрорежущей стали специальное Ø 5,2 ОСТ 2 И21-1 - 76 [2, с. 137 табл. 40].

Т11-Метчик специальный М6×0,8 ТУ 857-2680-1958.

Т12-Сверло спиральное из быстрорежущей стали специальное Ø 4,2 ОСТ 2 И21-1 - 76 [2, с. 137 табл. 40].

Т13-Метчик специальный М5×0,8 ТУ 857-2680-1958.

Т14- Концевая фреза с коническим хвостовиком Ø 40 по ГОСТ 17026 [2, с. 174 табл. 66].

Т15- Резец специальный РКС 33.

6.4 Расчет режимов резания

Расчет режимов резания для всех переходов выполняется по [2].

- Фрезерование поверхностей на 2 переходе 010 операции.

Глубина резания t = 1,4 мм.

Подача SZ = 0,5 мм/зуб.

Скорость резания рассчитывается по формуле:

![]() (6.1)

(6.1)

где Cv, q, m, x, y, u, p – коэффициент и показатели степени.

В = 34 мм – ширина фрезерования; Z = 14 – количество зубьев фрезы;

Kv – поправочный коэффициент

![]() (6.2)

(6.2)

где Knv = 1 – поправочный коэффициент, учитывающий состояние поверхности заготовки.

Kмv = 0,8 – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала.

Kuv = 1 – коэффициент, учитывающий влияние инструментального материала.

Kv = 0,8 × 1 × 1 = 0,8

Сv = 155; q = 0,25; x = 0,1; y = 0,4; u = 0,15; p = 0,1; m = 0, 2

![]() ,

,

Число оборотов шпинделя:

![]()

Мощность резания:

![]() (6.3)

(6.3)

![]() (6.4)

(6.4)

где CP = 82,5; x = 0,95; y = 0,8; u = 1,1; q = 1,1; w = 0 – показатели и коэффициент, зависящие от условий обработки;

![]()

Крутящий момент на шпинделе:![]() (6.5)

(6.5)

![]()

![]() ,

, ![]()

- Сверление отверстий под заход врезы на 4 переходе 010 операции.

Глубина резания: t = 4 мм. Подача: So = 0,27 мм/об.

Скорость резания определяется по формуле:

![]() (6.6)

(6.6)

где Cv, q, m, y – коэффициент и показатель степени.

Cv = 36,3; q = 0,25; m = 0,125; y = 0,55; T = 35;

![]() (6.7)

(6.7)

где Kmv = 0,8; Kuv = 1; Klv = 1;

Kv = 0,8×1×1 = 0,8

![]()

Определим осевую силу и крутящий момент:

![]()

![]() (6.8)

(6.8)

Ср = 9,8; q = 1,0; y = 0,7;

См = 0,005; q=2; y = 0,8; Кр = Кмр = 1;

Ро = 10 × 9,8 × 81,0 × 0,270,7. 1= 314 Н

Мкр = 10 × 0,005 × 82 × 0,270,8 × 1= 1,123 Н×м

Мощность резания:

![]() (6.9)

(6.9)

где ![]()

![]() .

.

- Нарезание резьбы М 6´0,8 на 8 переходе 010 операции.

Глубина резания равна высоте зубьев резьбы: t = 0,4 мм.

Подача равна шагу резьбы: S = 0,8 мм/об.

Скорость резания при нарезании резьбы метчиками:

![]() (6.10)

(6.10)

где СV = 20; m = 0,9; y = 0,5; q = 1,2; Т = 90 мин;

![]() (6.11)

(6.11)

KMV = 0,5; KUV = 1,0; KТV = 1

![]()

Число оборотов: ![]()

Тангенциальная составляющая силы резания (крутящий момент):

![]() (6.12)

(6.12)

где P – шаг резьбы, мм; CM = 0,0022; y = 1,5; q = 1,8; KP = 1,5

MKP = 0,0022 × 10 × 61,8× 0,81,5 × 1,5 = 0,6 Н×м

Мощность резания при нарезании резьбы метчиками:

![]() (6.13)

(6.13)

![]()

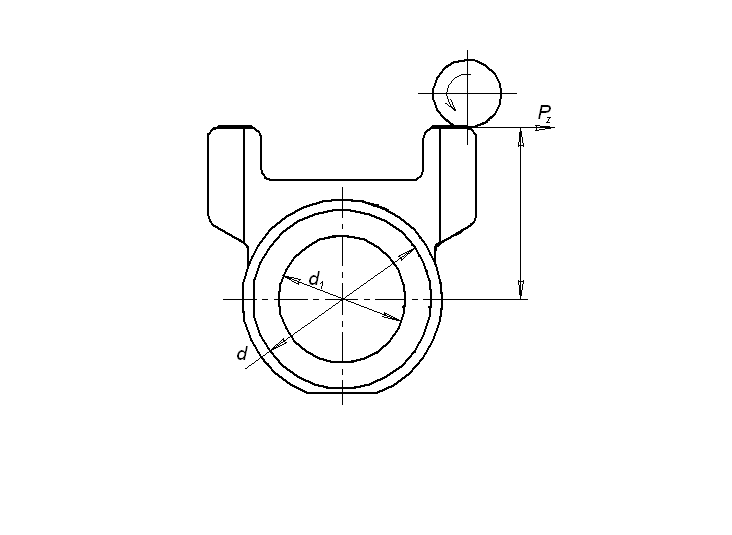

- Растачивание поверхности на 3 переходе 015 операции.

Глубина резания: t1 = 1,4 мм.

Подача S1 = 0,6 мм/об.

Скорость резания рассчитывается по формуле:

![]()

![]()

Kv = 0,8 × 1 × 1 = 0,8

Сv =328; x =0,12; y =0,5; m =0, 28; Т = 60 мин;

![]()

Число оборотов шпинделя:

![]()

Составляющая силы резания

PZ: ![]()

где Кр = Кмр. Кφр. Кγр. Кλр. Кrр

CP =40; x =1; y =0,75; n =0; Кмр =1; Кφр =0,89; Кγр =1,1; Кλр =1; Кrр =1;

Кр = 1. 0,89. 1,1. 1. 1 = 0,979

![]()

Мощность резания:

![]()

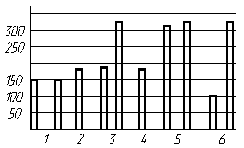

Режимы резания на остальные операции рассчитываются аналогично. Результаты сведем в таблицу 6.1

Таблица 6.1

Режимы резания

| № операции | № перехода | t, мм | SM, мм/мин | v, м/мин | n, об/мин | Pz, Н | MКР, Н.м | N, кВт |

| 010 | 2 3 4 5 6 7 8 | 1,4 0,9 4 10,2 0,6 2,6 0,4 | 2520 2388 688 118 3642 1025 72 | 71 108 64 74 122 62 1,67 | 359 1075 2548 294 1214 3797 89 | 497 922 314 201 650 204 - | 134 148 - 8 104 0,47 0,6 | 0,58 1,63 0,293 0,24 1,3 0,18 0,055 |

| 015 | 2 3 4 5 6 7 9 10 11 12 13 14 15 16 17 18 19 | 1,65 1,4 1,2 0,3 0,6 7 1,2 0,5 1 0,9 2,6 0,4 2,1 0,4 0,45 0,175 0,6 | 2406 286 256 402 360 20 2676 382 290 290 1025 71 1208 68 3511 484 354 | 102 103 91 81 99 51 112 91 97 98 62 1,67 59 1,34 147 93 89 | 802 477 320 287 450 508 892 477 484 483 3797 89 4474 85 1463 484 443 | 582 374 398 151 199 291 454 166 267 240 204 - 164 - 171 69 199 | 116 - - - - 47 91 - - - 0,47 0,6 0,31 0,43 27,4 - - | 0,97 0,63 0,59 0,2 0,32 0,24 0,83 0,25 0,42 0,38 0,18 0,055 0,14 0,04 0,4 0,1 0,29 |

Похожие работы

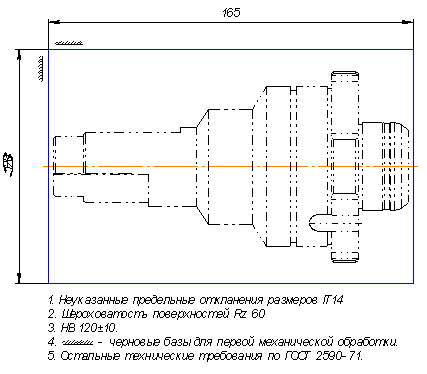

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

0 комментариев