Навигация

Разработка технологических операций

6. Разработка технологических операций

Расчет режимов резания будем вести по методике предложенной в [10], а расчет норм времени по методике [9].

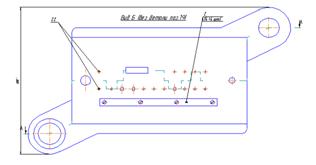

Операция 055 Многоцелевая

Выбор оборудования.

На данной операции для обработки выбираем многоцелевой станок 2204ВМФ2

Техническая характеристика:

Частота вращения шпинделя – 50…4500 об/мин

планшайбы – 6,3…160 об/мин

Подача шпиндельной бабки, стола – 1,25…12500 мм/мин

выдвижного шпинделя – 2…2000 мм/мин

Габариты станка - 2630×2785×2250.

Выбор последовательности переходов.

1) – Фрезеровать уступ

2) – Фрезеровать образующую

3) – Развернуть отверстия Ø2,5Н7.

Выбор режущего инструмента произведен в п. 5.

Расчет режимов резания:

глубина резания t=0,1мм;

подача SZ=0.25 мм/зуб;

скорость резания рассчитывается по эмпирической формуле

|

| (6.1) |

где, ![]() = 234 – коэффициент; [10, стр.287, табл.39]

= 234 – коэффициент; [10, стр.287, табл.39]

m = 0,37 – показатель степени;

х = 0,24 – показатель степени;

y = 0,26 – показатель степени;

u = 0,1 - показатель степени;

p = 0,13 - показатель степени;

q = 0,44 - показатель степени.

Т = 100 мин – период стойкости инструмента;

![]() = 0,67 × 1,0 × 1,4 = 0,94.

= 0,67 × 1,0 × 1,4 = 0,94.

Подставляя значения в формулу (6.1), получим:

=

=

=124,66м/мин

Таким образом, ![]() 7940 об/мин

7940 об/мин

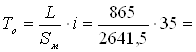

Основное время рассчитаем по формуле:

|

| (6.2) |

Таким образом,  0,19 мин

0,19 мин

Расчет режимов резания:

глубина резания t=0,1мм;

подача SZ=0.03 мм/зуб;

скорость резания рассчитывается по эмпирической формуле

|

|

где, ![]() = 234 – коэффициент; [10, стр.287, табл.39]

= 234 – коэффициент; [10, стр.287, табл.39]

m = 0,37 – показатель степени;

х = 0,24 – показатель степени;

y = 0,26 – показатель степени;

u = 0,1 - показатель степени;

p = 0,13 - показатель степени;

q = 0,44 - показатель степени.

Т = 100 мин – период стойкости инструмента;

![]() = 0,67 × 1,0 × 1,4 = 0,94.

= 0,67 × 1,0 × 1,4 = 0,94.

Подставляя значения в формулу (6.1), получим:

=

=

=207,16м/мин

Таким образом, ![]() 21990 об/мин

21990 об/мин

Основное время рассчитаем по формуле:

|

|

Таким образом,  11,46 мин

11,46 мин

Расчет режимов резания:

глубина резания t=0,1мм;

подача S=0,4 мм/об; [10, стр.278, табл.27]

скорость резания рассчитывается по эмпирической формуле:

|

| (6.3) |

где, ![]() = 14 – коэффициент; [10, стр.279, табл.29]

= 14 – коэффициент; [10, стр.279, табл.29]

m = 0,85 – показатель степени;

y = 1,05 – показатель степени;

х = 0,75– показатель степени;

q = 0,4 - показатель степени;

Т = 15 мин – период стойкости инструмента; [10, стр.279, табл.30]

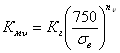

|

| (6.4) |

где  – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания. [10, стр.261, табл.1]

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания. [10, стр.261, табл.1]

![]() =900 МПа – предел прочности обрабатываемого материала;

=900 МПа – предел прочности обрабатываемого материала;

![]() =0,8 – коэффициент;

=0,8 – коэффициент;

![]() = 1,0 – показатель степени.

= 1,0 – показатель степени.

Тогда ![]() ;

;

![]() – коэффициент, учитывающий влияние инструментального материала на скорость резания.

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

![]() = 1,0 (9ХС); [10, стр.263, табл.6]

= 1,0 (9ХС); [10, стр.263, табл.6]

![]() = 0,6 – коэффициент, учитывающий длину отверстия [10, стр.280, табл.31]

= 0,6 – коэффициент, учитывающий длину отверстия [10, стр.280, табл.31]

Таким образом, ![]() = 0,67 × 1,0 × 0,6 = 0,4.

= 0,67 × 1,0 × 0,6 = 0,4.

Подставляя значения в формулу (6.2), получим:

= 11.89 м/мин.

= 11.89 м/мин.

Частота вращения заготовки рассчитывается по формуле:

|

| (6.5) |

где, ![]() = 11.89 м/мин – скорость резания;

= 11.89 м/мин – скорость резания;

D = 2,5 мм – диаметр развертки.

Таким образом,

Похожие работы

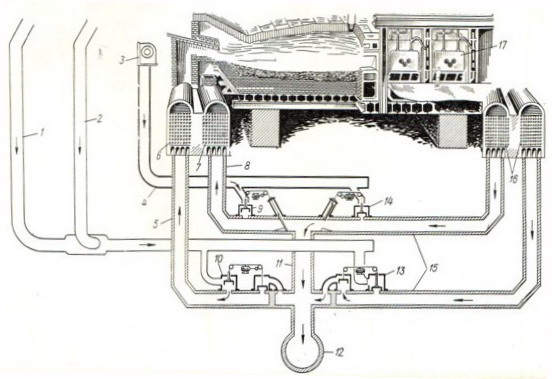

... линий, рисунков и фабричных знаков. 9. Структурная схема маршрутного технологического процесса изготовления передней панели измерителя микропробоя ИМП-3Т 10. Операционный технологический процесс изготовления передней панели измерителя микропробоя ИМП-3Т А/Б № опер Наименование и содержание операции А 005 Заготовительная Б ...

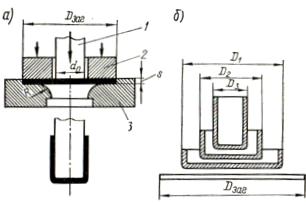

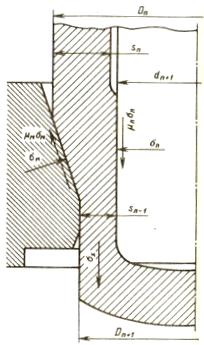

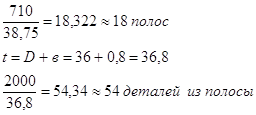

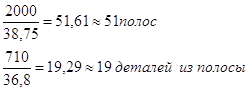

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

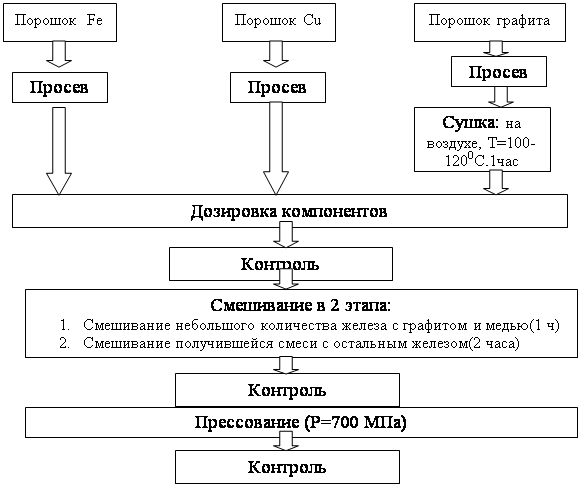

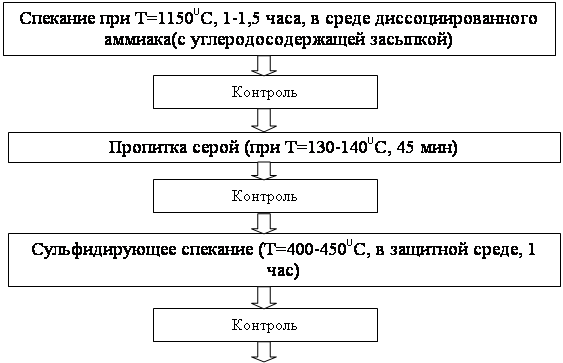

... технология. Поскольку изделие должно продаваться, то качество и стоимость является определяющим при ее разработке. Данная схема для изготовления детали «упор» из материала ПА-ЖГрДК наиболее эффективна, т.к. обеспечивает деталь всеми необходимыми характеристиками. 2.1 Технологический процесс 2.1.1 Подготовка порошков к смешиванию Порошки представляют собой совокупность частиц округлой и ...

, м/мин

, м/мин

0 комментариев