Навигация

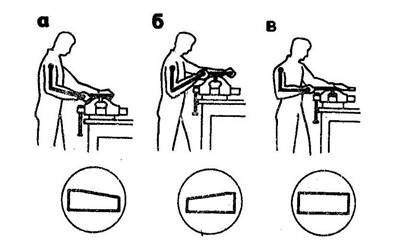

Фрезерная (нарезать паз под шпонку по ширине 20мм на высоту 10мм по длине 95мм)

040 Фрезерная (нарезать паз под шпонку по ширине 20мм на высоту 10мм по длине 95мм)

Ширина обрабатываемой поверхности 20мм

Глубина резанья t=10мм

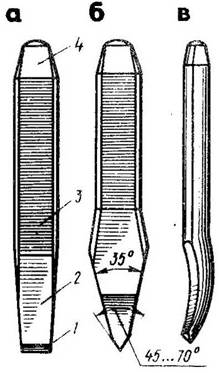

Используем шпоночную фрезу.

Диаметр фрезы 20мм

Число зубьев фрезы z=8

Подача S=0,5мм/на 1 оборот фрезы

Скорость u=47м/мин

Число оборотов n=248об/мин

Число проходов i=1

Длину фрезирования определяем по формуле.

L=l+y1+у2

где l – длина фрезирования, l=38мм

![]()

Вспомогательное время Тв=0,4мин

Определяем оперативное время.

Топ=То+Тв=0,4+0,4=0,8мин

Процентное отношение дополнительного времени к оперативному, К=7

Определяем дополнительное время.

![]()

![]()

Определяем норму времени.

![]()

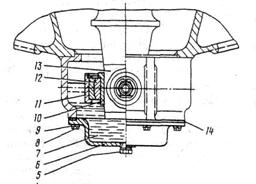

045 Зубонарезная (нарезать зубья шестерни по ширине с 15мм до 13мм на длину 110мм)

Ширина обрабатываемой поверхности 15мм

Глубина резанья t=10мм

Подача S=0,5мм

Скорость u=47м/мин

Число оборотов n=248об/мин

Число проходов i=1

Длину нарезания определяем по формуле.

L=l+y1+у2

где l – длина зубонарезания, l=60мм

у1 – величена пробега, у1=18,2мм

у2 – величена врезания, у2= 4

L=100+18,2+4=122,2мм

![]()

Вспомогательное время Тв=0,4мин

Определяем оперативное время.

Топ=То+Тв=0,9+0,4=1,3мин

Процентное отношение дополнительного времени к оперативному, К=7

Определяем дополнительное время.

![]()

![]()

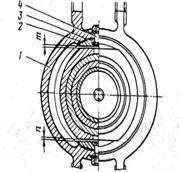

050 Шлифовальная

Первый переход.

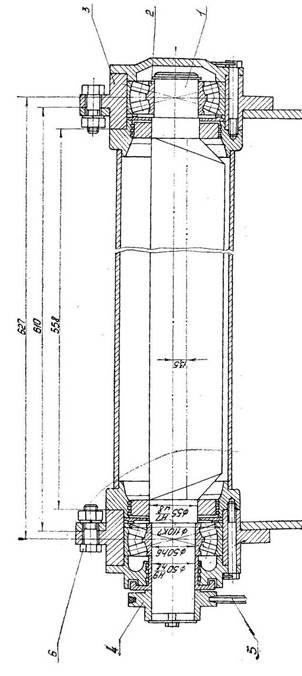

Шлифовать шейку с Æ75,1мм до Æ75мм на длину l=45мм.

Определяем припуск на обработку.

![]()

Поперечная подача для черновой обработки.

t=0,028мм/об

Продольная подача для черновой обработки.

Sпр=0,3мм/об

Подача для чистовой обработки.

t=0,010мм

b=0,3

Определяем число проходов.

![]()

Скорость резанья u=21м/мин

Определяем число оборотов.

![]()

Принимаем круглошлифовальный станок модели 3М150

Определяем длину обрабатываемой поверхности.

L=l+y=38+2=40мм

Определяем основное время.

![]()

Принимаем вспомогательное время на установку и снятия детали.

Тв1 =1мин.

Принимаем вспомогательное время связанное с проходом

Тв11=1мин.

Тв=1+1=2мин.

Определяем оперативное время.

Топ=То+Тв=28+2=30мин

Определяем дополнительное время.

![]()

Второй переход.

Шлифовать шейку с Æ75,1мм до Æ75мм на длину l=95мм

Определяем припуск на обработку.

![]()

Поперечная подача для черновой обработки.

t=0,035мм/об

Продольная подача для черновой обработки.

Sпр=0,3мм/об

Подача для чистовой обработки.

t=0,010мм

b=0,3

Определяем число проходов.

![]()

Скорость резанья u=23м/мин

Определяем число оборотов.

![]()

Определяем длину обрабатываемой поверхности.

L=l+y=98+2=100мм

Определяем основное время.

![]()

Принимаем вспомогательное время на установку и снятия детали.

Тв1 = 1мин.

Принимаем вспомогательное время связанное с проходом

Тв11=1мин.

Тв=1+1=2мин.

Определяем основное время по двум переходам.

То=28+80=108мин

Определяем вспомогательное время по двум переходам.

Тв=2+2=4мин

Принимаем подготовительно-заключительное время.

Тпз=10мин

Определяем норму времени по операции 040.

![]()

055 Заключительный контроль.

Определяем общую норму времени по всем операциям.

Тн=Тн005+Тн010+Тн015+Тн020+Тн025+Тн030+Тн035+Тн040+Тн045+Тн050=

=28,7+7+21,9+15+37,25+28,7+33,9+10,9+19,5+113,2=296,15мин.=

=4часа 56мин.

2.4. Маршрутно-операционная карта ремонта одной детали узла.

Маршрутная карта смотреть приложение Б.

ЛИТЕРАТУРА

1 Потов А. А. «Обработка металла резанием». Справочник технолога. Москва, «Машиностроение», 1988г.

2 «Система технического обслуживания и ремонта оборудования (СТОИРО)», Москва, «Машиностроение»,1985г.

3 Блюмберг В.А. «Справочник токаря», Москва, «Машиностроение», 1982г.

4 Денежный П.М. «Токарное дело», Москва, «Высшая школа», 1976г.

5 Петлин Ю.К. «Сварочные и наплавочные работы при ремонте деталей строительных машин», Москва, «Стройиздат», 1981 г.

6 Анурьев А.И. «Справочнок конструктора машиностроителя», Москва, «Машиностроение», 1980 г.

7 С.Н. Завьялов «Экономика и планирование эксплуатации и ремонта строительных машин», Москва, Стройиздат, 1979г.

8 Степанова В.А. «Рекомендации по организации ТО и ремонта строительных машин», Москва, Стройиздат, 1978г.

9 Степанова В.А «Экономика строительства», Москва, ЮРАЙТ, 1997г.

формат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме- чание | ||||||||||

| Документация | ||||||||||||||||

| А1 | КП МК 5000 300 00 00 00 СБ | Сборочный чертеж | ||||||||||||||

|

| ||||||||||||||||

| Сборочные единицы | ||||||||||||||||

| 1 | КП МК 5000 300 00 01 00 СБ | Стойка | 1 | |||||||||||||

| 2 | КП МК 5000 300 00 02 00 СБ | Тормоз | 1 | |||||||||||||

| 3 | КП МК 5000 300 00 03 00 СБ | Электродвигатель | 1 | |||||||||||||

| 4 | КП МК 5000 300 00 04 00 СБ | Корпус редуктора | 1 | |||||||||||||

| Детали | ||||||||||||||||

|

| ||||||||||||||||

| 5 | КП МК 5000 300 00 00 01 | Барабан | 1 | |||||||||||||

| 6 | КП МК 5000 300 00 00 02 | Вал промежуточный | 1 | |||||||||||||

| А3 | 7 | КП МК 5000 300 00 00 03 | Вал вторичный | 1 | ||||||||||||

| А3 | 8 | КП МК 5000 300 00 00 04 | Вал шестерня | 1 | ||||||||||||

| 9 | КП МК 5000 300 00 00 05 | Вал | 1 | |||||||||||||

| 10 | КП МК 5000 300 00 00 06 | Втулка | 1 | |||||||||||||

| 11 | КП МК 5000 300 00 00 07 | Втулка | 1 | |||||||||||||

| 12 | КП МК 5000 300 00 00 08 | Винт | 1 | |||||||||||||

| 13 | КП МК 5000 300 00 00 09 | Винт | 1 | |||||||||||||

| 14 | КП МК 5000 300 00 00 10 | Зубчатое колесо | 1 | |||||||||||||

| 15 | КП МК 5000 300 00 00 11 | Зубчатое колесо | 1 | |||||||||||||

| 16 | КП МК 5000 300 00 00 12 | Крышка барабана | 1 | |||||||||||||

| 17 | КП МК 5000 300 00 00 13 | Крышка | 1 | |||||||||||||

| 18 | КП МК 5000 300 00 00 14 | Крышка | 1 | |||||||||||||

| 19 | КП МК 5000 300 00 00 15 | Крышка | 1 | |||||||||||||

| 20 | КП МК 5000 300 00 00 16 | Крышка | 1 | |||||||||||||

| 21 | КП МК 5000 300 00 00 17 | Крышка | 1 | |||||||||||||

| 22 | КП МК 5000 300 00 00 18 | Крышка | 1 | |||||||||||||

| 23 | КП МК 5000 300 00 00 19 | Палец | 16 | |||||||||||||

| 24 | КП МК 5000 300 00 00 20 | Полумуфта | 2 | |||||||||||||

| КП МК 5000 300 00 00 00 | ||||||||||||||||

| Изм | Лист | №докум | Подп. | Дата | ||||||||||||

| Разраб | Букенов А.Е. | Ремонт мостового крана грузоподъемность 5 т. Ремонтируемый узел – механизм подъема. Механизм подъема. | Лит | Лист | Листов | |||||||||||

| Проверил | Какенов Б.Т. | У | 1 | 3 | ||||||||||||

| Т.контр. | ВТГК 05-СД-3 | |||||||||||||||

| Н.контр. | ||||||||||||||||

| Утв. | ||||||||||||||||

| формат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме- чание | ||||||||||

| 25 | КП МК 5000 300 00 00 21 | Полумуфта | 2 | |||||||||||||

| 26 | КП МК 5000 300 00 00 22 | Пробка | 1 | |||||||||||||

| 27 | КП МК 5000 300 00 00 23 | Прокладка | 1 | |||||||||||||

| 28 | КП МК 5000 300 00 00 24 | Резиновое кольцо | 64 | |||||||||||||

| 29 | КП МК 5000 300 00 00 25 | Шайба упорная | 1 | |||||||||||||

| 30 | КП МК 5000 300 00 00 26 | Шайба упорная | 1 | |||||||||||||

| 31 | КП МК 5000 300 00 00 27 | Шайба | 16 | |||||||||||||

| Стандартные изделия | ||||||||||||||||

| 32 | Болт М12×1,5 | 18 | ||||||||||||||

| ГОСТ 7798-80 | ||||||||||||||||

| 33 | Болт М16×2 | 18 | ||||||||||||||

| ГОСТ 7798-80 | ||||||||||||||||

| 34 | Гайка М10×1,5 | 16 | ||||||||||||||

| ГОСТ 5915-80 | ||||||||||||||||

| 35 | Гайка М12×1,5 | 18 | ||||||||||||||

| ГОСТ 5915-80 | ||||||||||||||||

| 36 | Гайка М16×2 | 18 | ||||||||||||||

| ГОСТ 5915-80 | ||||||||||||||||

| 37 | Гайка М54×2 | 2 | ||||||||||||||

| ГОСТ 5915-80 | ||||||||||||||||

| 38 | Крышка12´160´86 | 1 | ||||||||||||||

| ГОСТ 18511-73 | ||||||||||||||||

| 39 | Подшипник №315 | 2 | ||||||||||||||

| ГОСТ 8338-85 | ||||||||||||||||

| 40 | Подшипник №7218 | 1 | ||||||||||||||

| ГОСТ 333-85 | ||||||||||||||||

| 41 | Подшипник №7219 | 1 | ||||||||||||||

| ГОСТ 333-85 | ||||||||||||||||

| 42 | Подшипник №7220 | 2 | ||||||||||||||

| ГОСТ 333-85 | ||||||||||||||||

| 43 | Шайба 01. 12. | 18 | ||||||||||||||

| ГОСТ 13311-80 | ||||||||||||||||

| 44 | Шайба 01. 16. | 18 | ||||||||||||||

| ГОСТ 13311-80 | ||||||||||||||||

| КП МК 5000 300 00 00 00 | Лист 2 | |||||||||||||||

| Изм | Лист | №докум | Подп. | Дата | ||||||||||||

| формат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме- чание | ||||||

| 45 | Шайба 12.65Г | 18 | ||||||||||

| ГОСТ 6402-80 | ||||||||||||

| 46 | Шайба 16.65Г | 18 | ||||||||||

| ГОСТ 6402-80 | ||||||||||||

| 47 | Шпонка 15×15×50 | 1 | ||||||||||

| ГОСТ 23360-83 | ||||||||||||

| 48 | Шпонка 15×15×60 | 1 | ||||||||||

| ГОСТ 23360-83 | ||||||||||||

| 49 | Шпонка 20×20×60 | 1 | ||||||||||

| ГОСТ 23360-83 | ||||||||||||

| 50 | Шпонка 20×20×65 | 1 | ||||||||||

| ГОСТ 23360-83 | ||||||||||||

| 51 | Шпонка 20×20×70 | 2 | ||||||||||

| ГОСТ 23360-83 | ||||||||||||

| 52 | Шпонка 20×25×95 | 1 | ||||||||||

| ГОСТ 23360-83 | ||||||||||||

| Материалы | ||||||||||||

| 53 | Трос | 30м. | ||||||||||

| КП МК 5000 300 00 00 00 | Лист 3 | |||||||||||

| Изм | Лист | №докум | Подп. | Дата | ||||||||

Приложение А

(обязательное)

Ведомость дефектации деталей, сборочных единиц

| Разраб. | Букенов А.Е. | № цеха | Код вид ремонта | ||||||||||||||

| Пров. | Какенов Б.Т. | ||||||||||||||||

| Н.Контр | Лопатина Т.Т. | КП МК 5000 300 00 00 00 | 2 | 1 | |||||||||||||

| Утв. | Какенов Б.Т. | ||||||||||||||||

| Обозначение, наименование детали, сборочной единицы | Код, наименование дефекта | Контролируемый параметр | Приспособление, измерительный инструмент /код, наименование/ | Обозначение документа | Кол-во деталей | Особые указания | |||||||||||

| Номинальное допустимое значение | Измеренное значение | Замена | Восстановление | ||||||||||||||

| Вал шестерня | Прогиб вала | Визуально | 1 | Править прессом | |||||||||||||

| КП МК 5000 300 00 03 | Износ поверхности | Микрометр МРП75¸100´0,001 |

|

|

| Наплавить с последующей механической обработкой | |||||||||||

| Сталь 45Х ГОСТ4543-88 | под подшипник. | Æ75(+0,021) | 74,85 | ГОСТ 4381-88 |

|

|

| ||||||||||

| Износ поверхности | Микрометр МРП75¸100´0,001 |

|

|

| Наплавить с последующей механической обработкой | ||||||||||||

| под подшипник. | Æ75(+0,021) | 74,8 | ГОСТ 4381-88 |

|

|

| |||||||||||

| Срыв резьбы | Срыв более двух ниток | Визуально |

|

|

| Срезать с последующей наплавкой и мех обработкой | |||||||||||

| Износ шпоночного | Нутромер индикаторный |

|

|

| Заплавить с последующей механической обработкой | ||||||||||||

| паза по ширине | 20( +0,016 ) | 21,3 | 50¸100´0,02 ГОСТ 10-50 |

|

|

| |||||||||||

| Износ зубьев по | Зубомер рычажный МРЗ0…20´ |

|

|

| Наплавить с последующей механической обработкой | ||||||||||||

| ширине | 13( +0,25 ) | 12,89 | ´0,002 ГОСТ 10-85 |

|

|

|

| ||||||||||

| Зубчатое колесо | Износ зубьев по |

|

| Зубомер рычажный МРЗ0…20´ |

|

| 1 | Наплавить с последующей механической обработкой | |||||||||

| КП МК 5000 300 00 10 | ширине | 13( +0,25 ) | 13,87 | ´0,002 ГОСТ 10-85 |

|

|

|

| |||||||||

| Сталь 45ХН ГОСТ4543-88 | Износ посадочного | Микрометр МРП75¸100´0,001 |

|

|

| Наплавить с последующей механической обработкой | |||||||||||

| места на вал | Æ85(+0,021) | Æ 85,4 | ГОСТ 4381-88 |

|

|

|

| ||||||||||

| Износ шпоночного | Нутромер индикаторный |

|

|

| |||||||||||||

| паза по ширине | 20( +0,016 ) | 21,3 | 50¸100´0,02 ГОСТ 10-50 |

|

|

| Наплавить с последующей механической обработкой | ||||||||||

|

|

|

| |||||||||

| Вал вторичный | Износ поверхности | Микрометр МРП75¸100´0,001 |

|

| 1 | Наплавить с последующей механической обработкой | |||||

| КП МК 5000 300 00 04 | под под-к | Æ90(+0,021) | 99,8 | ГОСТ 4381-88 |

|

|

| ||||

| Сталь 45Х ГОСТ4543-88 | Износ поверхности | Микрометр МРП75¸100´0,001 |

|

|

| Наплавить с последующей механической обработкой | |||||

| под под-к | Æ95(+0,021) | 94,85 | ГОСТ 4381-88 |

|

|

| |||||

| Износ шпоночного | Нутромер индикаторный |

|

|

| Наплавить с последующей механической обработкой | ||||||

| паза по ширине | 20( +0,016 ) | 21,3 | 50¸100´0,02 ГОСТ 10-50 |

|

|

|

| ||||

| Износ шпоночного | Нутромер индикаторный |

|

|

| Наплавить с последующей механической обработкой | ||||||

|

| Код заказа | Номер изделия | Номер партии | Кол. изделий | Ведомость дефектации деталей, сборочных единиц | ||||||

| 2 | |||||||||

| Обозначение, наименование детали, сборочной единицы | Код, наименование дефекта | Контролируемый параметр | Приспособление, измерительный инструмент /код, наименование/ | Обозначение документа | Кол-во деталей | Особые указания | |||

| Номинальное допустимое значение | Измеренное значение | Замена | Восстановление | ||||||

| паза по ширине | 15( +0,016 ) | 16,5 | 50¸100´0,02 ГОСТ 10-50 |

|

|

| |||

| Вал промежуточный | Износ поверхности | Микрометр МРП75¸100´0,001 |

|

| 1 | Наплавить с последующей механической обработкой | |||

| КП МК 5000 300 00 02 | под подшипник. | Æ100(+0,021) | 99,85 | ГОСТ 4381-88 |

|

|

| ||

| Сталь 45Х ГОСТ4543-85 | Износ поверхности | Микрометр МРП75¸100´0,001 |

|

|

| Наплавить с последующей механической обработкой | |||

| под подшипник. | Æ100(+0,021) | 99,8 | ГОСТ 4381-88 |

|

|

| |||

| Износ шпоночного | Нутромер индикаторный |

|

|

| Заплавить с последующей механической обработкой | ||||

| паза | 20( +0,016 ) | 20,7 | 50¸100´0,02 ГОСТ 10-50 |

|

|

| |||

| Износ зубьев по | Зубомер рычажный МРЗ0…20´ |

|

|

| Наплавить с последующей механической обработкой | ||||

| ширине | 13( +0,25 ) | 13,89 | ´0,002 ГОСТ 10-85 |

|

|

| |||

| Ведомость дефектации деталей, сборочных едениц | |||||||||

Приложение Б

(обязательное)

Маршрутные карты

| |||||||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||||||

| Механизм подъема КП МК 5000 300 00 00 00 | 3 | 1 | |||||||||||||||||||||||||||||||

| Разраб. | Букенов А.Е. | Вал-шестерня КП МК 5000 300 00 00 03 | ВТГК гр. 05-СД-3 | ||||||||||||||||||||||||||||||

| Проверил | Какенов Б.Т. | ||||||||||||||||||||||||||||||||

| Т. Контр | . | ||||||||||||||||||||||||||||||||

| Н. Контр. | Вал-шестерня | ||||||||||||||||||||||||||||||||

| Утв. | |||||||||||||||||||||||||||||||||

| Материал | Код единицы величины | Масса детали | Заготовка | Единица нормирования | Норма расхода | Коэф. исп. матер. | |||||||||||||||||||||||||||

| Наименование, марка | Код | Код и вид | Профиль и размеры | Кол. дет. | Масса | ||||||||||||||||||||||||||||

| Сталь 45Х ГОСТ 4543-88 | 38,7 | Длина 665мм;диаметр 120мм | 1 | 68 | |||||||||||||||||||||||||||||

продолжение

| Номер | Наименование и содержание операции | Оборудование (код, наименование, инвентарный номер) | Приспособление и инструмент (код, наименование) | Коэфф. шт. вр. | Кол. раб. | Кол. одн. обраб. дет. | Код ториф. сетки. | Объем производственной партии | ТП.З. | |||||||||||||||||||||||||||||

| цеха | участка | операции | ||||||||||||||||||||||||||||||||||||

| Код профессии | Разр. раб. | Ед. нормир. | Код вида нормы | ТШТ. | ||||||||||||||||||||||||||||||||||

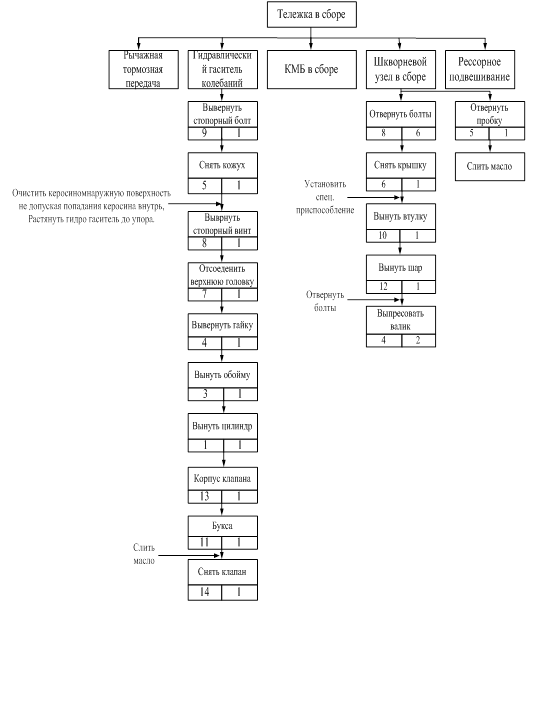

| 005 | Термическая (отпуск ) | Электрическая печь | ТермопараХА ГОСТ 6606- | |||||||||||||||||||||||||||||||||||

| СНЗ – 4,08,02,06/10 | 81 Клещи кузнечные | |||||||||||||||||||||||||||||||||||||

| 010 | Слесарная (править вал-шестерню прессом) | Пресс 2135-1М ГАРО | Призма опорная ГОСТ 12195-86 | |||||||||||||||||||||||||||||||||||

| Индикатор ГОСТ 27592-66 | ||||||||||||||||||||||||||||||||||||||

| 015 | Токарно-винторезная (подготовка пов-тей к наплавке) | 16 К 20 | Патрон трехкулочковый | |||||||||||||||||||||||||||||||||||

| ГОСТ 2675-80 | ||||||||||||||||||||||||||||||||||||||

| Центра ГОСТ 18263-80 | ||||||||||||||||||||||||||||||||||||||

| Резец проходной | ||||||||||||||||||||||||||||||||||||||

| 2100-0571 20´12 | ||||||||||||||||||||||||||||||||||||||

| 020 | Слесарная (закрыть участки не участвующие в наплавке) | Верстак | Проволока, асбестткань. | |||||||||||||||||||||||||||||||||||

| 025 | Наплавочная (наплавка пов-тей под под-ки, резьбу и т.д.) | А-580М | Патрон трехкулочковый | |||||||||||||||||||||||||||||||||||

| 16 К 20 | 7100-0,002 Æ100мм. | |||||||||||||||||||||||||||||||||||||

| МК | ||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||

| Редуктор | ГОСТ 2675-80 | |||||||||||

| НП-65 ГОСТ 10543-82 | ||||||||||||

| 030 | Термическая (улучшение) | Электрическая печь | Термопара ХА | |||||||||

| СНЗ – 4,08,02,06/10 | ГОСТ 6606-61 | |||||||||||

| Клещи кузнечные | ||||||||||||

| 035 | Токарно-винторезная (подготовка поверхностей к | 16 К 20 | Поводковый патрон | |||||||||

| шлифовке, нарезание резьбы) | ГОСТ 2681-80 | |||||||||||

| Поводковый хомут | ||||||||||||

| Резец проходной Т15К6 | ||||||||||||

| 2100-0571 20´12 | ||||||||||||

| Резец резьбовой 20´12 | ||||||||||||

| ГОСТ 18876-73 | ||||||||||||

| 040 | Фрезерная ( нарезка шпоночного паза) | 6Р 12П | Тиски 7200-0253, ГОСТ | |||||||||

| 21168-75; Фреза | ||||||||||||

| шпоночная 2234-0011 | ||||||||||||

| ГОСТ 9140-78 | ||||||||||||

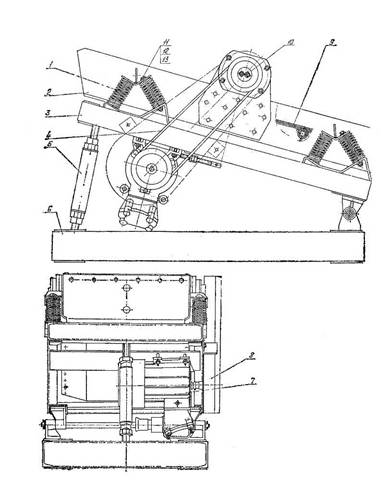

| 045 | Зубонарезная (нарезать зубья шестерни) | 5С 263 | Тиски 7200-0253 | |||||||||

| ГОСТ 21168-75 | ||||||||||||

| МК | МАРШРУТНАЯ КАРТА | |||||||||||

продолжение

| 050 | Шлифовальная ( шлифовать шейки под подшипники) | 3М 150 | Поводковый патрон | |||||||||

| ГОСТ 2681-80 | ||||||||||||

| Поводковый хомут | ||||||||||||

| Круг ПП 200´25´60 | ||||||||||||

| 25АСМ-5-к | ||||||||||||

| ГОСТ 2424-83 | ||||||||||||

| 055 | Заключительный контроль ( проверить размеры под | МРП75¸100´0, 001 | ||||||||||

| подшипники, проверить размер под шпонку, зубья по | ГОСТ 4381-88 | |||||||||||

| ширине, проверить угол резьбы). | МРЗ0…20´0,002 | |||||||||||

| ГОСТ 10-85 | ||||||||||||

| МЗ 0…25´´0,01 | ||||||||||||

| ГОСТ 10-85 | ||||||||||||

| Резьбовой шаблон 600 | ||||||||||||

| ГОСТ 519-77 | ||||||||||||

| МК | МАРШРУТНАЯ КАРТА | |||||||||||

окончание

Похожие работы

... мастеру и прекратить работу. На должность дефектоскописта назначаются лица не моложе 18 лет, имеющие специальную подготовку и сдавшие испытания в знании устройств, применяемых в вагонном хозяйстве дефектоскопов, соответствующих технических указаний, а также правил по технике безопасности. 7.1.1 Требования к грузоподъемным машинам и механизмам Все вспомогательные грузозахватные приспособления ...

... процесса ремонта одного из узлов тепловоза; – экономическая эффективность проекта организации работ в ремонтном подразделении; – безопасность жизнедеятельности при ремонтных работах. 1. РАЗРАБОТКА УЧАСТКА ПО РЕМОНТУ ТЕЛЕЖЕК ЛОКОМОТИВОВ В ЛОКОМОТИВНОМ ДЕПО ХАБАРОВСК 2 1.1 Анализ существующей организации работ в ремонтном подразделении 1, 4 - накладки; 2 – концевые брусья; 3 – боковины; ...

... Грохот вибрационный ГВ-06 предназначен для классификации и рассева проб угля и других твердых материалов. Технические данные представлены в таблице №1 Техническая характеристика грохота вибрационного ГВ-06. Таблица №1 Наименование основных параметров и размеров Нормы 1. Производительность, (т/час), кг/с (1…10), 0,278…2,78 2. Крупность грохотимого материала, мм не более 75 3. ...

... нагнетателя состоит из гидроцилиндра, подвижной кулачковой муфты с пружинным механизмом, помещенном на валу червячной колеса. 4. НАЗНАЧЕНИЕ ЗАДАННОГО ОБОРУДОВАНИЯ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ Газотурбинная установка типа ГТТ-3 предназначена для воздухоснабжения цеха по производству слабой азотной кислоты с одновременной выработкой некоторого количества электроэнергии и использования тепла ...

0 комментариев