Навигация

Расчет трудоёмкости и себестоимости вариантов технологических процессов

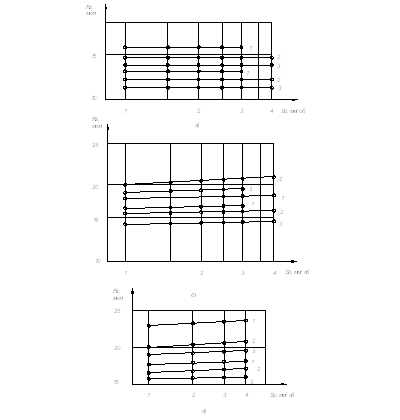

2.3. Расчет трудоёмкости и себестоимости вариантов технологических процессов

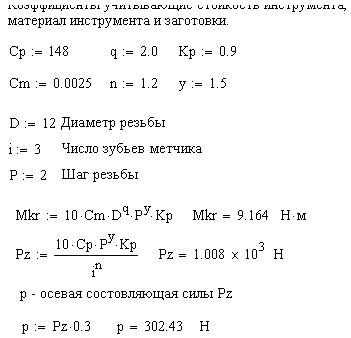

Стоимость механической обработки рассматриваемых операций подсчитывается по следующей формуле:

С= (Сп.з.·Тшт.к) ./ (60·1,3)

Где : Сп.з. – годовые приведенные затраты (руб./час);

Тшт.к. – штучно-калькуляционное время операции (мин).

Сп.з.=Сз.+Сэкс.+Ен.· (Кст.+Кзд.)

Где : Сз. – основная и дополнительная зарплата (руб.);

Сэкс. – годовые затраты на эксплуатацию рабочего места (руб.);

Ен. – нормативный коэффициент экономической эффективности капитальных вложений Ен.=0,15

Кст., Кзд. – удельные часовые капитальные вложения в станок и здание (руб./час).

Сз.=F·Стф.·К

Где: F – коэффициент, учитывающий дополнительную зарплату, начисления на социальное страхование F=1.53;

Стф. – часовая тарифная ставка станочника-сдельщика соответствующего разряда (руб./час);

К – коэффициент, учитывающий зарплату наладчика:

К=1 – если наладка производится самим рабочим;

К=1,1-1,5 – если наладка производится специальным тех. Персоналом.

Сэкс.=Сэк.·Км.

Где: Сэк. – часовые затраты на базовом станке;

Км. – коэффициент, показывающий во сколько раз затраты связанные с работой данного станка больше, чем аналогичные расходы у базового станка

Кст.=Ц100/Fд.·m

Где: Ц – балансовая стоимость станка (руб.);

Fд. – действительный годовой фонд времени станка (час);

M – коэффициент загрузки станка.

Кзд.=F 78.4/Fд m

Где: F – производственная площадь занимаемая станком с учетом проходов (м²)

F=f Kf

Где: F – площадь станка в плане (м²);

Kf – коэффициент, учитывающий дополнительную производственную площадь проходов, проездов и т.д.

Заводской процесс:

1) Фрезерная. Прод. Фрез. 6622:

Ц =9200 руб.;

F = 16.5 м²

Сз = 115.36 коп. /ч.

Сч.з. = 54.45 коп. / ч.

Кст = 285.4 коп. /ч.

Кз = 0.39 коп. /ч.

Сп.з = 212.9 коп. /ч.

Тшт =1.95 мин.

Со = 5.33 коп. /ч.

2) Фрезерная. Гориз. Фрез.6Н82Г :

Ц =9800 руб.;

F = 13.4 м²

Сз = 115.36 коп. /ч.

Сч.з. = 54.45 коп. / ч.

Кст = 304.05 коп. /ч.

Кз = 0.33 коп. /ч.

Сп.з = 215.5 коп. /ч.

Тшт = 1.92 мин.

Со = 5.3 коп. /ч

3) Сверлильная. Рад. Сверл. 2Н55:

Ц =6300 руб.;

F = 9.2 м²

Сз = 115.4 коп. /ч.

Сч.з. = 58.08 коп. / ч.

Кст = 195.5 коп. /ч.

Кз = 0.22 коп. /ч.

Сп.з = 202.8 коп. /ч.

Тшт = 4.025 мин.

Со = 10.5 коп. /ч4) Сверлильная. Рад. Сверл. 2Н55 :

Тшт = 0,99 мин

Со = 2.6 коп. /ч

5) Сверлильная. Рад. Сверл. 2Н55 :

Тшт = 0.72 минСо = 1.9 коп. /ч

6) Сверлильная. Рад. Сверл. 2Н55 : Тшт = 2.5 мин Со =6.5 коп. /ч7) Расточная. Вертик. Раст. 2А78:

Ц =23000 руб.;

F = 6.3 м²

Сз = 115.4 коп. /ч.

Сч.з. = 112.5 коп. / ч.

Кст = 713.6 коп. /ч.

Кз = 0.15 коп. /ч.

Сп.з = 335 коп. /ч.

Тшт = 4.095 мин.

Со = 17.6 коп. /ч8) Сверлильная. Рад. Сверл. 2Н55 :

Тшт = 1.08 мин

Со = 2.9 коп. /ч

9) Сверлильная. Вертик. Сверл. 5А05 :

Ц =19000 руб.;

F = 9.6 м²

Сз = 115.4 коп. /ч.

Сч.з. = 58.08 коп. / ч.

Кст = 589.5 коп. /ч.

Кз = 0.24 коп. /ч.

Сп.з = 262 коп. /ч.

Тшт = 0.98 мин.

Со = 3.3 коп. /ч10) Фрезерная. Гориз. Фрез.6Н82Г :

Тшт = 2.44 мин.

Со = 6.7 коп. /ч

Первый вариант технологического процесса обработки детали “Держатель 682 2110644”

1) Многоцелевая. Сверл. Фрез. Раст. 2204ВМФ4 :

Ц=103000 руб.;

F = 19.1 м²

Сз = 92.2 коп. /ч.

Сч.з. = 67.7 коп. / ч.

Кст = 3196 коп. /ч.

Кз = 0.46 коп. /ч.

Сп.з = 639.4 коп. /ч.

Тшт = 10.04 мин.

Со = 82.3 коп. /ч2) Сверлильная. Рад. Сверл. 2Н55:

Ц =6300 руб.;

F = 9.2 м²

Сз = 115.4 коп. /ч.

Сч.з. = 58.08 коп. / ч.

Кст = 195.5 коп. /ч.

Кз = 0.22 коп. /ч.

Сп.з = 202.8 коп. /ч.

Тшт = 0.703 мин.

Со = 1.8 коп. /чВторой вариант технологического процесса обработки детали “Держатель 682 2110644”

1) Сверлильная. Рад. Сверл. 2М55:

Ц =6800 руб.;

F = 9.5 м²

Сз = 115.4 коп. /ч.

Сч.з. = 58.08 коп. / ч.

Кст = 211 коп. /ч.

Кз = 0.23 коп. /ч.

Сп.з = 205.2 коп. /ч.

Тшт = 4.025 мин.

Со = 10.6 коп. /ч2) Сверлильная. Вертик. Сверл. 2Р135Ф2-1:

Ц = 31000 руб.;

F = 13.7 м²

Сз = 92.2 коп. /ч.

Сч.з. = 43.56 коп. / ч.

Кст = 961.8 коп. /ч.

Кз = 0.33 коп. /ч.

Сп.з = 280.1 коп. /ч.

Тшт = 0.99 мин.

Со = 3.6 коп. /ч3) Многоцелевая. Сверл. Фрез. Раст. 2254ВМФ4 :

Ц=140000 руб.;

F = 23 м²

Сз = 92.2 коп. /ч.

Сч.з. = 67.7 коп. / ч.

Кст = 4343 коп. /ч.

Кз = 0.56 коп. /ч.

Сп.з = 811.4 коп. /ч.

Тшт = 6.49 мин.

Со = 67.5 коп. /ч4) Сверлильная. Рад. Сверл. 2М55:

Тшт = 1.86 мин.

Со = 4.9 руб. /ч

Похожие работы

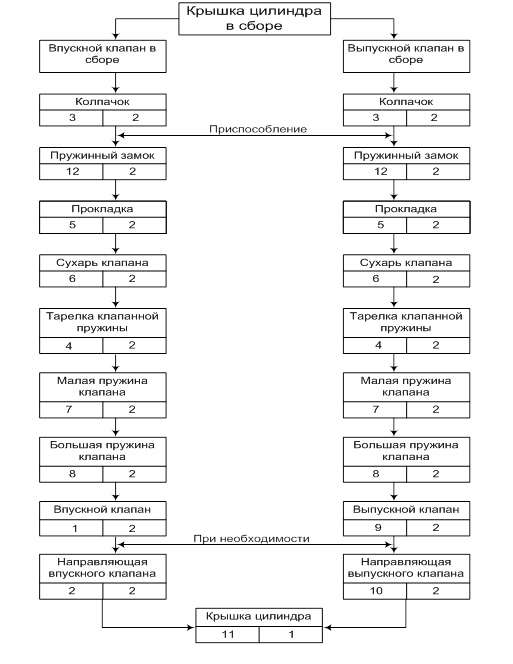

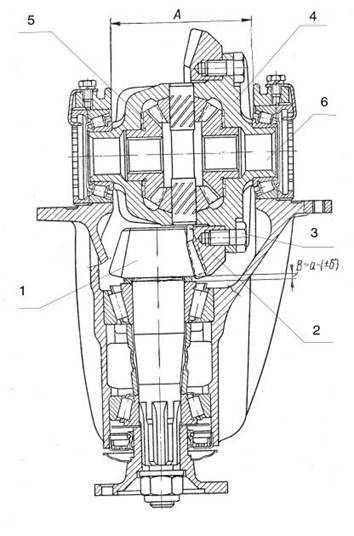

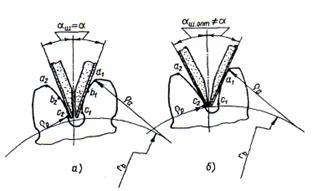

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

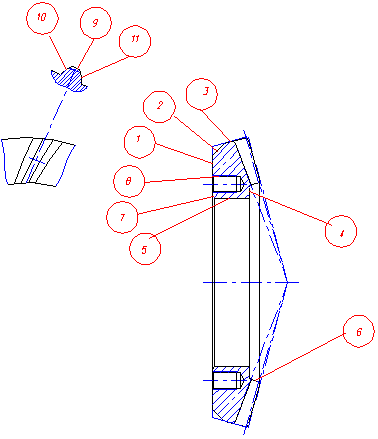

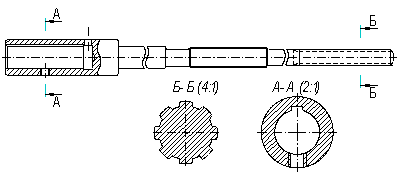

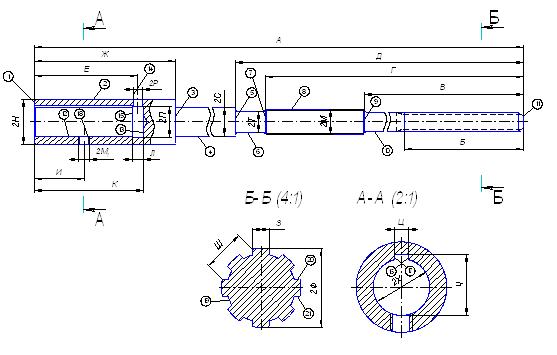

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев