Навигация

Устранение слабых сторон заводского технологического процесса

Федеральное агентство по образованию РФ

Министерство образования и науки РФ

Технологический институт

Кафедра «Химическая технология»

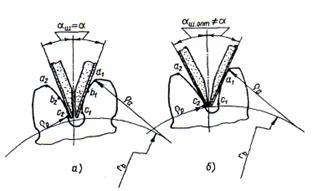

Курсовая работа

На тему

«Устранение слабых сторон заводского технологического процесса, а также снижения трудоемкости и себестоимости технологического процесса механической обработки путем перевода технологического процесса с устаревших моделей оборудования на более современные»

2007

Оглавление

Введение

1.Общая часть

1.1. Анализ технологичности конструкции детали

1.2. Определение типа производства и расчет

Количества деталей в партии

2.Технологическая часть

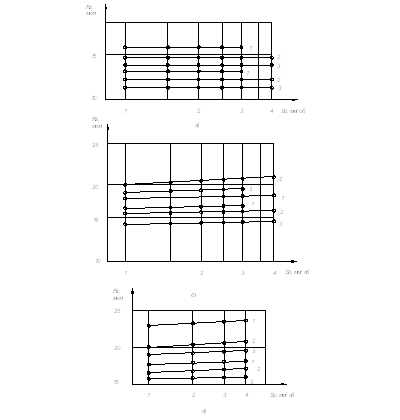

2.1. Расчет трудоёмкости и себестоимости вариантов

Технологических процессов

6. Расчет припусков на механическую обработку

7. Расчет нормирования операций

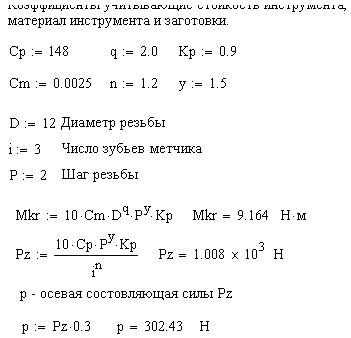

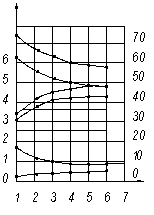

8. Расчет и выбор оптимальных режимов резания

Заключение

Список используемой литературы

Приложения

Реферат

Объем работы – 108 листов, имеются иллюстрации и таблицы.

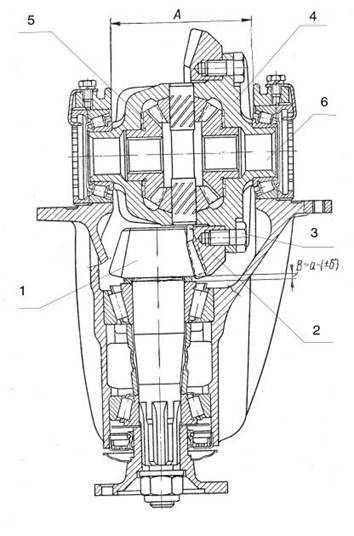

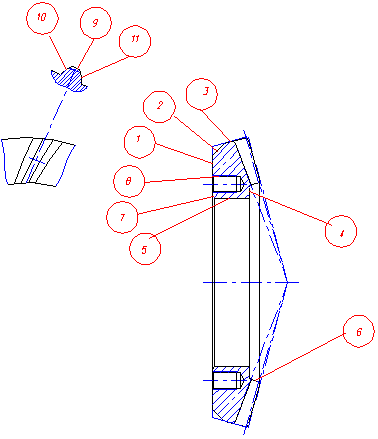

Графическая часть содержит 10 листов формата А1, в качестве приложений приведены спецификации на разработанные нами приспособления и инструменты.

Ключевые слова: технологический процесс, режимы резания, металлорежущие станки, техническое нормирование.

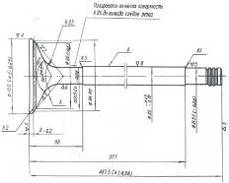

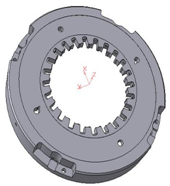

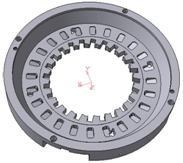

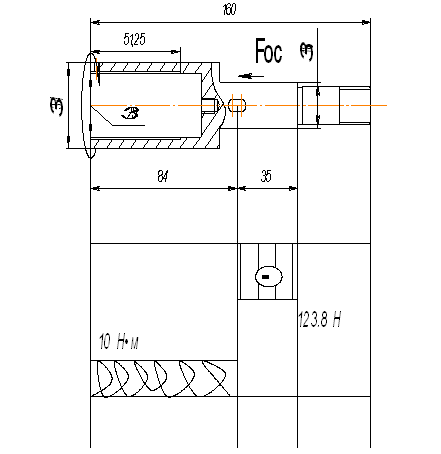

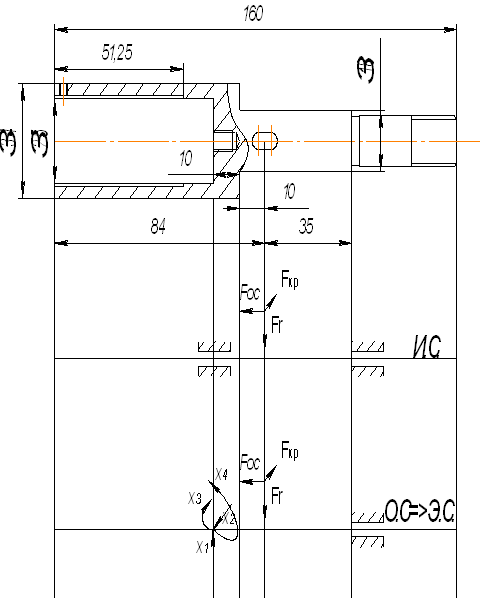

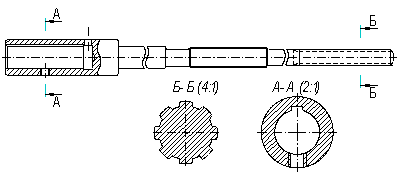

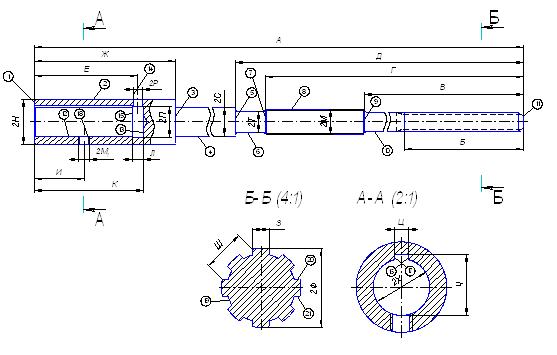

Объектом разработки является технологический процесс механической обработки детали «Держатель 682 2110 644» на машиностроительном предприятии.

Целью проекта является устранение слабых сторон заводского технологического процесса, а также снижения трудоемкости и себестоимости технологического процесса механической обработки путем перевода технологического процесса с устаревших моделей оборудования на более современные.

Введение

Машиностроение является одной из важнейших отраслей промышленности нашей страны.

Эффективность данного производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков, аппаратов и материалов. Вновь разрабатываемые технологии должны учитывать последние достижения науки и техники. Поэтому в высших учебных заведениях как итог обучения предусмотрен дипломный проект. При выполнении дипломного проекта и учитываются все те факторы и новшества, разработанные за последнее время.

1. Общая часть

1.1. Анализ технологичности конструкции детали

Деталь «Держатель 682 2110644» изготовляется на энгельсском машиностроительном предприятии «Троллейбусный завод».

Заготовка детали получена литьем, поэтому получение наружного контура детали не вызывает значительных трудностей.

Для изготовления детали «Держатель» используется только универсальное оборудование, увеличивающее трудоемкость производства и себестоимость детали.

Также недостатком данного технологического процесса является большое количество переустановок детали. Это надо учесть при разработке технологических процессов.

При разработке альтернативных вариантов технологических процессов необходимо учесть возможность применения более современного и производительного оборудования, чтобы снизить трудоемкость и себестоимость детали.

Деталь «Держатель 682 2110644» изготовлена из стали 25л заготовка получена литьем.

Химический состав сталь 25л приведен в таблице 1.1.

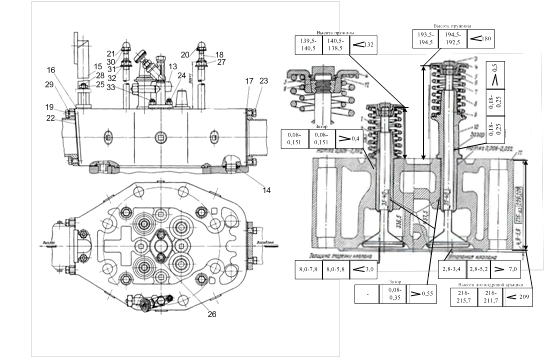

Рабочий чертеж обрабатываемой детали содержит все необходимые сведения, дающие полное представление о детали, то есть все проекции, разрезы и сечения, совершенно четко и однозначно объясняющие её конфигурацию и возможные способы получения заготовки. На чертеже указаны все размеры с необходимыми отклонениями, требуемая шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных геометрических форм. Чертеж содержит все необходимые сведения о материале детали, массе детали и т.д.

Таблица 1.1.

Химический состав стали 25 л

| Элемент | % |

| C | 0.22 – 0.30 |

| Mn | 0,35– 0,9 |

| Железо | 0,3. |

| Si | 0,20 – 0,52 |

HB=160

В процессе анализа чертежей детали и заводского тех. Процесса значения старых допусков были переведены согласно стандарту СЭВ на новые.

В основном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, использование многоцелевого оборудования, имеет хорошие базовые поверхности для первоначальных операции и довольно проста.

1.2. Определение типа производства и расчет количества деталей в партииТип производства характеризуется коэффициентом закрепления операций Кз.о., который показывает отношение всех различных технологических операций, выполняемых или подлежащим выполнению к числу рабочих мест

![]()

Где Кз.о. - коэффициент закрепления операций

О-число различных операций

Р - число рабочих мест выполняющих различные операции при Р=1

Располагая штучным или штучно калькуляционным временем, затраченным на каждую операцию, определяют количество станков:

![]()

Где N – годовая программа, шт.;

![]() - штучно-калькуляционное время, мин;

- штучно-калькуляционное время, мин;

![]() - действительный фонд рабочего времени, ч. (

- действительный фонд рабочего времени, ч. (![]() = 4029 ч);

= 4029 ч);

![]() - нормативный коэффициент загрузки оборудования (0,75 – 0,85)

- нормативный коэффициент загрузки оборудования (0,75 – 0,85)

![]()

Где - такт выпуска изделий, мин.

![]()

Тогда ![]()

Где Фдо.=4029;действительный годовой фонд времени работы металлорежущих станков в часах.

![]() - годовой выпуск деталей (шт.)

- годовой выпуск деталей (шт.)

Тшт.ср. - среднее штучное время по основным операциям Т.П.

Годовая программа N=4000шт.

Среднее штучное время ![]() Тшт.ср.=8,77/5=1,755мин.

Тшт.ср.=8,77/5=1,755мин.

Тогда:

![]()

Так как 20≤34,43≤40 то производство мелкосерийное.

Определение количества деталей в партии.

Количество деталей в партии определяется по формуле:

![]()

Где а – периодичность запуска деталей в днях. (Рекомендуется следующая периодичность запуска изделий: 3, 6, 12, 24 дней)

Принимаем а = 6 дней.

Тогда:

![]() шт.

шт.

Принимаем n=95 шт.

Корректировка размера партии состоит в определении расчетного числа смен на обработку всей партии деталей на основных рабочих местах:

![]()

Где 476 – действительный фонд времени работы оборудования в смену, мин;

0,85 – нормативный коэффициент загрузки станков при серийном производстве.

![]()

Принимаем ![]() = 1смену.

= 1смену.

Теперь определим число деталей в партии необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

![]() шт.

шт.

Похожие работы

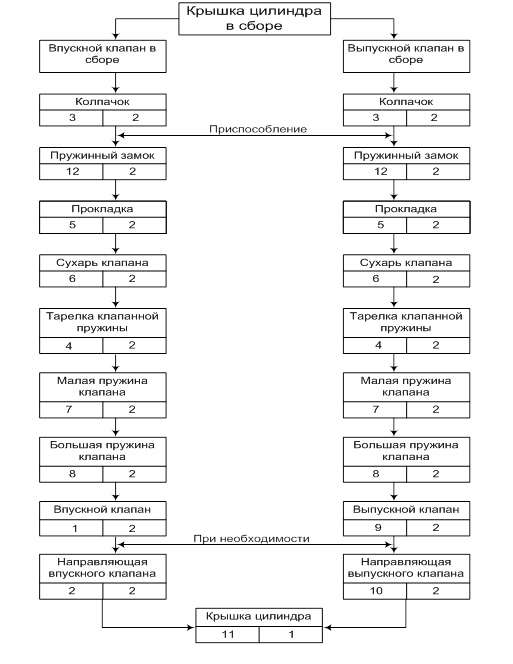

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев