Навигация

Требования к организации рабочих мест

7.2.3. Требования к организации рабочих мест

Для работающих, участвующих в технологическом процессе обработки резанием, должны быть обеспечены удобные рабочие места, не стесняющие их действий во время выполнения работы. На рабочих местах должна быть предусмотрена площадь, на которой размещаются стеллажи, тара, столы и другие устройства для размещения оснастки, материалов, заготовок, готовых деталей и отходов производства. Для работы сидя рабочее место оператора должно иметь кресло (стул, сиденье) с регулируемыми наклоном спинки и высотой сиденья. На каждом рабочем месте около станка на полу должны быть деревянные решетки на всю длину рабочей зоны, а по ширине не менее 0,6 м от выступающих частей станка. При разработке технологических процессов необходимо предусматривать рациональную организацию рабочих мест. Удобное расположение инструмента и приспособлений в тумбочках и на стеллажах, заготовок в специальной таре, применение планшетов для чертежей позволяет снизить утомление и производственный травматизм рабочего. Материалы, детали, готовые изделия у рабочих мест должны укладываться на стеллажи и в ящики способом, обеспечивающим их устойчивость и удобство захвата при использовании грузоподъемных механизмов. Высоту штабелей заготовок на рабочем месте следует выбирать исходя из условий их устойчивости и удобства снятия с них деталей, но не выше 1 м; ширина между штабелями должна быть не менее 0,8 м. Освобождающаяся тара и упаковочные материалы необходимо своевременно удалять с рабочих мест в специально отведенные места.

7.3. Требования безопасности к производственному оборудованию, технологическому процессу

Ширина цеховых проходов и проездов, расстояние между металлорежущими станками и элементами зданий должны устанавливаться в зависимости от применяемого оборудования, транспортных средств, обрабатываемых заготовок и материалов. Нормы ширины проездов в механосборочных цехах приведены в разделе проектирование цехов. Проходы и проезды в цехах и на участках должны обозначаться разграничительными линиями белого цвета шириной не менее 100 м. Проходы, проезды, люки колодцев, расположенные на территории цеха или участка, должны быть свободными, не загромождаться материалами, заготовками, деталями, отходами производства и тарой.

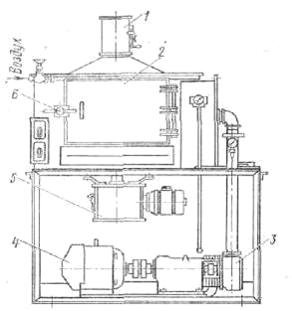

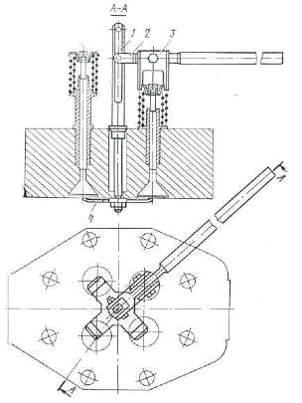

Разработка технологической документации, организация и выполнение технологических процессов обработки резанием должны соответствовать требованиям системы стандартов безопасности труда. Для обеспечения безопасности работы режимы резания должны соответствовать требованиям стандартов и техническим условиям для соответствующего инструмента. Установка обрабатываемых заготовок и снятие готовых деталей во время работы оборудования допускается вне зоны обработки, при применении специальных позиционных приспособлений (поворотных столов), обеспечивающих безопасность труда работающих. При обработке резанием заготовок, выходящих за переделы оборудования, должны быть установлены переносные ограждения и знаки безопасности. Для исключения соприкосновения рук станочников с движущимися приспособлениями и инструментом при установке заготовок и снятии деталей должны применятся автоматические устройства (механические руки, револьверные приспособления, бункеры и др.). Контроль на станках размеров обрабатываемых заготовок и снятие деталей для контроля должны проводиться лишь при отключенных механизмах вращения или перемещения заготовок, инструмента и приспособлений. Для охлаждения зоны резания допускается применять масло с температурой вспышки не ниже 150 градусов, свободное от кислот и влаги. СОЖ должны подаваться в зону резания методом распыления, и при циркуляции в зоне охлаждения подвергаться очистке. Для снижения количества аэрозолей СОЖ в воздухе рабочей зоны следует применять разнообразные конструкции сопел для подачи и распыления жидкости. Шлифовальный инструмент и элементы его крепления (болты, гайки, фланцы) должны быть ограждены кожухами, прочно закрепленными на станке. При работе съемная крышка защитного кожуха должна быть надежно закреплена. Стружку (отходы производства) от металлорежущих станков и с рабочих мест следует убирать механизированными способами. Уборка рабочих мест от стружки и пыли должна производиться способом, исключающим пылеобразование. При обработке резанием пылящих материалов наиболее эффективным и универсальным средством решения проблемы безопасности является удаление стружки непосредственно от режущих инструментов с помощью пневматических пылестружкоотсасывающих установок. При проектировании пневматических и пылестужкоотсасывающих установок следует учитывать модель станка, процесс обработки, обрабатывающий материал, количество отделяющейся стружки в единицу времени, насыпную плотность стружки и другие факторы, исходя из которых определяются транспортные скорости, сопротивление в трубопроводах, а также объемный расход удаляемого воздуха.

7.3.1. Требования к хранению, транспортировке материалов, заготовок, готовых изделий и отходов

Периодичность замены СОЖ должна устанавливаться по результатам контроля ее содержания, но не реже одного раза в 6 месяцев при лезвийной обработке, одного раза в месяц – при абразивной обработке для масляных СОЖ и одного раза в 3 месяца для водных СОЖ. Хранить и транспортировать СОЖ необходимо в чистых стальных резервуарах, бочках, банках, а также в емкостях, изготовленных из белой жести, оцинкованного листа или пластмасс. СОЖ должны храниться в помещениях в соответствии с требованиями. Температура хранения и транспортирования СОЖ от -10о до + 40ос. При транспортировании, заливке и регенерации СОЖ с хлоросодержащими присадками должны быть приняты меры, предотвращающие попадание воды. При транспортировании и хранении деталей, заготовок и отходов производства используют тару, изготовленную в соответствии с ГОСТ. Тара должна быть рассчитана на наибольшую грузоподъемность, иметь надписи о максимально допустимой нагрузке и периодически подвергаться проверкам. При установке заготовок и съеме деталей должны применятся средства механизации и автоматизации. Погрузку и разгрузку, а также перемещение грузов осуществлять в соответствии с ГОСТ. Обдирочный материал (концы, ветошь) хранят в специальной, плотно закрывающейся металлической таре, в специально отведенных местах. По мере накопления использованных обтирочных материалов тару следует очищать.

Похожие работы

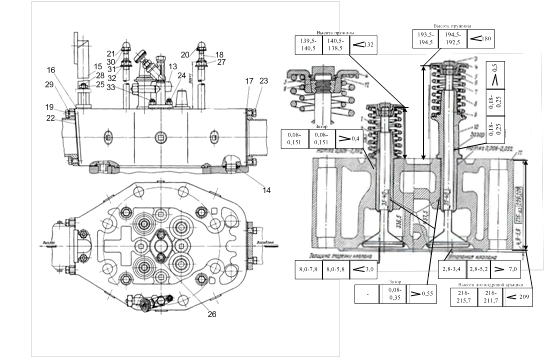

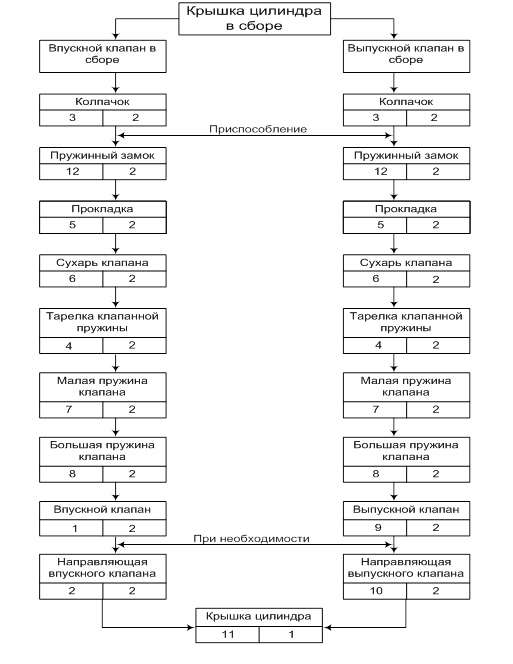

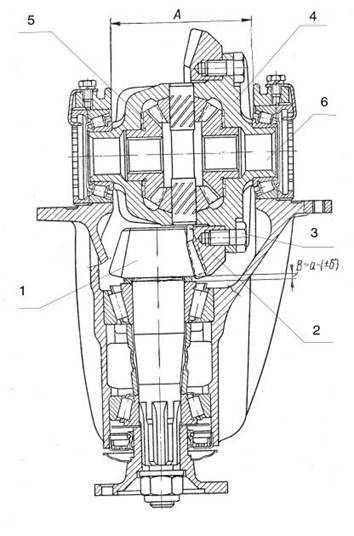

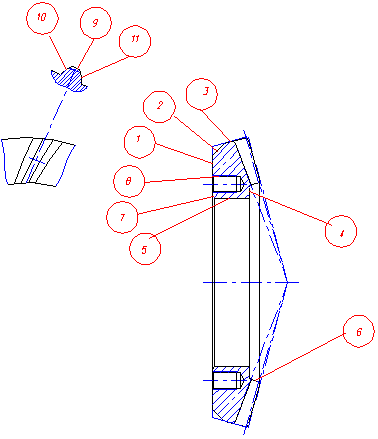

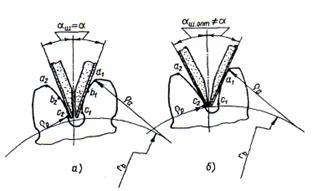

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

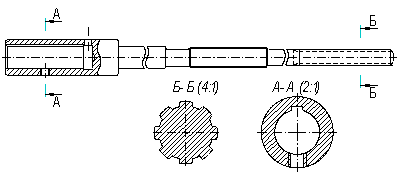

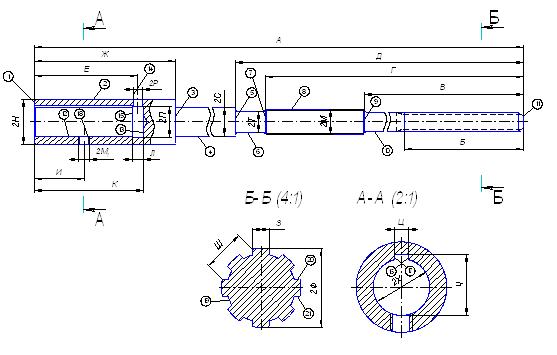

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев