Навигация

Только после этого удалось прошлифовать с требуемой точностью названное зубчатое колесо

Описанный выше "модифицированный" 0-градусный метод шлифования тоже позволяет, хотя и реже, чем при угловом методе, использовать ранее изготовленный обкатный ролик для обработки заданного зубчатого колеса. Например, для шлифования прямозубого изделия с модулем т = 7 мм, числом зубьев z = 38 (b = 35 мм, х = 0) при традиционной наладке нужно иметь обкатный ролик диаметром dp = 249,6мм (с учетом толщины обкатных лент d = 0.3 мм и предусмотренного рекомендациями занижения диаметра ролика на 0,05…0,07 мм для удобной поднажал). Однако можно использовать имеющийся ролик диаметрам 250 мм. В этом случае потребуется согласно расчетам по формулам (4) и (5) поворот горизонтально расположенных осей шлифовальных кругов (правого — по часовой, а левого — против часовой стрелки) на угол a*Ш = 3° и дополнительное (по сравнению с традиционной наладкой) заглубление кругов на 3,5 мм, т. е. установка нижних точек шлифовальных кругов на высоте Н = 121,2…121,3 мм над осью центров станка.

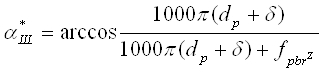

Таким приемом можно осуществить подналадку станка с целью устранения положительного отклонения шага зацепления (положительного отклонения профиля зуба при его измерении от ножки к головке) после шлифования пробного колеса. Отрицательный угол поворота суппортов вычисляется по формуле:

(2.6)

(2.6)

Например, если при шлифовании ранее упомянутого прямозубого колеса т = 1 мм, г = 38, х = 0 получим среднее отклонение шага зацепления +10 мкм, то для устранения этой погрешности нужно либо шлифованием уменьшить диаметр обкатного ролика на величину:

D dp= z fpbr/ 1000p = 0.12мм, либо согласно расчетам по формуле (2.6) повернуть горизонтально расположенные оси шлифовальных кругов на отрицательный угол = a*Ш и согласно формуле (2.5) дополнительно опустить нижние точки шлифовальных кругов на 2 мм.

Нужно заметить, что осуществлять подналадку станка поворотом кругов при 0-градусном шлифование: можно лишь в случае положительного отклонения шага зацепления (положительного равномерно нарастающего отклонения профиля зуба при проверке от ножки к головке зуба), при отрицательном отклонении — используют подкладные ленты. Подчеркнем, что формулу (2.6) экспериментально не проверяли.

В то же время эта работа показала трудности такого шлифования: не удалось шлифовать обе стороны зуба одновременно. Если при выбранном ролике погрешность направления зуба (винтовой линии) зависит только от угла поворота направляющих линейки в механизме спиралеобразования, то погрешность профиля помимо этого фактора зависит также от углов рн поворота колонки с кругами и аш наклона суппортов, от формы круга (нужно обеспечивать при правке идеальную плоскостность) и его ориентации в вертикальной и горизонтальной плоскостях относительно оси центров станка.

Неправильная ориентация шлифовального круга в пространстве приводит к характерной для этого способа обработки погрешности профиля. Причем для устранения "местного" утолщения на головке зуба круг нужно отодвинуть от обрабатываемой поверхности во впадину; если же получено утолщение на ножке, круг следует переместить в противоположном направлении, т. е. в направлении обрабатываемой поверхности. Проведенные эксперименты, показали, что при шлифовании упомянутого выше изделия смещение плоскости правого шлифовального круга во впадину на 2 мм и соответствующий этому смещению поворот изделия, в центрах против часовой стрелки устранили "местное" утолщение на головке зуба глубиной 60 мкм и высотой, равной 0,4 высоты.

Однако правильно сориентировать положение кругов при угловом мето-де шлифования значительно трудней, чем при 0-градусном. Поэтому шлифовать следует безобкатным способом главным образом при горизонтальном расположении осей шлифовальных кругов.

Выводы

1. При шлифовании тарельчатыми кругами угловым методом возможно использование обкатного ролика, диаметр которого отличается от диаметра делительной окружности шлифуемого изделия на несколько миллиметров: на l…3 мм при d < 100 мм, на 3…6 мм при 100 < d < 200 мм и на 6-8 мм при 200 < d < 300 мм. Причем, если диаметр используемого ролика больше диаметра делительной окружности, то угол наклона суппортов, угол поворота колонки и угол поворота линейки в механизме спиралеобразования должны бытьсоответственно больше угла исходного контура (aш > a) и угла наклона зуба (bш > b) шлифуемого изделия. Если же dp + d < d, то, наоборот, aш < a и bш < b.

2. Учитывая возможность шлифования зубьев с углами, не равными углу исходного контура обрабатываемого изделия, рекомендуется проектировать ролики, позволяющие выполнять оптимальную обработку, при которой обе стороны зуба шлифуются в течение всего хода обката одновременно. Это позволит обеспечить минимальный ход обката и, как следствие, уменьшить время шлифования на 5…15 %.

3.При "модифицированном" 0-градусном методе шлифования (повороте кругов на отрицательный угол aШ £ 4°) возможно использование обкатного ролика с диаметром, на 0,1…0,5мм большим расчетного, а также шлифование с минимальным ходом обката (без перебега на головке и ножке зуба), что уменьшает погрешности профиля зуба.

4.

0 комментариев