Навигация

Расчет и проектирование контрольного приспособления

8. Расчет и проектирование контрольного приспособления

Для контроля радиального биения наружного диаметра применяем биениемер.

Т. к. биение необходимо измерить относительно базового отверстия, то для закрепления вала-шестерни в контрольном приспособлении применяем мембранную оправку.

Произведем расчет усилия для сжатия кулачков.

8.1 Расчет осевого усилия для разжима кулачков

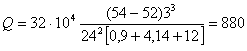

8.1.1 Для сжатия кулачков патрона в размер ![]()

![]() , действующее на мембрану осевое усилие должно составить:

, действующее на мембрану осевое усилие должно составить:

|

| (8.1) |

где К(Р)=1,1 – коэффициент ужесточения мембраны ее кулачками [ табл.10];

S, a, c, b – соответственно толщина, рабочий радиус, радиус центрального окна, радиус расположения кулачков мембраны;

а = 54; S = 3; b = 0,4a = 32; c = 0.18a = 10

L = 24 – плечо кулачка;

dк = 54 - диаметр наружной поверхности кулачков;

dк min= 51,5 – диаметр кулачков, позволяющий установить наименьшую заготовку в партии.

=8870 Н

=8870 Н

8.1.2 С учетом коэффициента полезного действия η = 0,7…0,8 усилие на штоке составляет:

|

|

8.1.3 Вычислим наибольшее напряжение σmax

|

|

где К(σ) = 0,7 [ , стр.526]

8.2 Усилие закрепления заготовки одним кулачком оправки

|

| (8.2) |

где dз = диаметр базы заготовки, мм;

функция

Н

Н

8.3 Описание конструкции и принцип работы приспособления

Приспособление предназначено для измерения радиального биения на наружном диаметре шейки шпинделя относительно базового отверстия.

Приспособление содержит основание 11, мембранную оправку, плавающий центр и измерительную головку ИПП874.

Мембранная оправка содержит корпус 4, к которому винтами 15 крепится мембрана с кулачками 5. Через центральное резьбовое отверстие корпуса проходит шток 6, на шток с наружной стороны мембраны устанавливается шайба 20 и гайка 21, а также ручка 12, которая фиксируется на штоке с помощью штифта 19. Мембранная оправка устанавливается в переднюю бабку 2 с запрессованным подшипником 3 с минимальным зазором. И спереди и сзади для установки оправки к корпусу винтами 14 привинчиваются шайбы 9.

По направляющим основания перемещаются передняя бабка с мембранной оправкой, задняя бабка 7 с установленным в ней плавающим центром 8, и измерительная головка 1, смонтированная на колонке 10.

Приспособление работает следующим образом.

Шпиндель устанавливают точно на кулачки 5 мембранной оправки и поджимают плавающим центром 8. Оправка с валом должна свободно от руки поворачиваться, при этом необходимо следить за тем, чтобы не было качки. Сжатие оправки производится ручкой при помощи ручки 12, которая при проворачивании выкручивает шток 6, а шток, в свою очередь, прогибает мембрану и кулачки сходятся. Наконечник с шариком подводится к поверхности шейки шпинделя и занимает определенное радиальное положение, которое фиксируется чувствительной головкой.

Наибольшее колебание показаний чувствительной головки при расположении наконечника во всех впадинах колеса характеризует величину биения.

Чтобы шарик соприкасался с профилем шейки проверяемого колеса, его диаметр должен быть равен

|

| (8.3) |

где ![]() = 0 – смещение исходного контура.

= 0 – смещение исходного контура.

Тогда, D = 1,680*2+0 = 3,36 мм

9. Расчет режущего инструмента

Проектирование режущего инструмента – фрезы червячной для нарезания шлицев

В данном разделе спроектируем режущий инструмент – червячную фрезу для нарезания шлицев на шлифефрезерной операции.

9.1 Материалом для режущей части выбираем быстрорез Р6М5К5.

9.2 Для черновой обработки зубьев допустимо принять фрез цельной конструкции.

9.3 Диаметр наружный фрезы da выбираем по ГОСТ 9324-80, принимаем da= 70мм.

9.4 Число зубьев фрезы принимаем равным 12, что в 2 раза больше числу нарезаемых зубьев шлицев.

Далее проведем расчет и выбор элементов геометрических параметров фрезы червячной для нарезания шлицев.

9.5 Принимаемые по ГОСТ 9324-80 или конструктивным особенностям параметры:

9.5.1 Высоту ножки зуба h0 принимаем равным высоте нарезаемых зубьев с учетом черновой обработки: h0 =3мм;

9.5.2 Задний угол при вершине зуба aа = 10°…12°, принимаем aа = 10°;

9.6 Элементы стружечной канавки цельных фрез (рис.9.1):

9.6.1 Глубина канавки:

Н = h0 + (К + К1)/2 + r3 , (9.1)

где К, К1 –величины затылования на вершине зуба определяются по формулам:

К = p da tgaa/ z0 (9.2)

К = [3,14 × 70 × tg10° ] / 12 = 3,231мм

К1 = (1,3…1,7) К (9.3)

К1 = 1,4 × 3,231 = 4,524мм

r3 – радиус закругления дна канавки принимается кратным 0,05мм, принимаем r3 = 1,25мм;

Н = h0 + (К + К1)/2 + r3 = 3 + (3,231+4,524)/2 + 1,25 = 8,127

принимаем Н=8,5мм

9.6.2 Толщина зуба у основания С (рис.9.1) должна соответствовать условию:

С ³ 0,8Н (9.4)

С = 0,8 × 8,5 = 6,8; принимаем С = 7мм.

9.6.3 Угол профиля канавки q в зависимости от рекомендуемых одно- или двухугловых фрез принимается равным: 22°, 25°, 30°, принимаем q = 25°.

Элементы стружечной канавки и зуба цельных червячных фрез

9.7 Длина L1 рабочей части фрезы рассчитывается по формуле:

L1 = 2h0ctgan0 + pxh0/1,25 (9.5)

где h0 – высота зуба фрезы;

an0 – угол профиля исходного контура;

x – поправочный коэффициент выбирается по [ , с.235, табл.8.1], принимаем х = 3

L1 = [2 × 3 × ctg 10°]+ [3,14 × 3,4 × 3 / 1,25] = 59,66;

принимаем 60мм

9.8 Полная длина фрезы:

L = L1 +2lб (9.6)

где lб – длина буртика lб = 3…5мм, принимаем lб = 5мм

L = 60 + 2 × 5 = 70мм

9.9 Диаметр буртика:

dб = dа – 2Н – (1…3) (9.7)

dб = 70 – 2× 8,5 – 3 = 50мм

9.10 Диаметр отверстия под оправку рассчитывается по формуле:

dотв= 20 [h0/1,25]0.373 (9.8)

dотв= 20 [ 3 / 1,25 ]0.373 = 27,72;

принимаем dотв=28мм

9.11 Диаметр выточки в отверстии равен

dв = dотв + 2 (9.9)

dв = 28 + 2 = 30мм

9.12 Длина шлифованной части отверстия с каждой стороны

l1 = (0,2…0,4)L (9.10)

l1 = 0,35 × 70 = 20мм

9.13 Диаметр начальной окружности для фрез с нешлифованным профилем, что для фрез для черновой обработки допустимо.

d = da– 2ha0 – 0,5К (9.11)

d = 70 – 2 × 3 – 0,5 × 3,231 = 62,385мм

9.14 Угол подъема витков фрезы по начальной окружности

sin g0 = n0 × [h0 / 1,25] / d (9.12)

где n0 – число заходов фрезы, для фрез для черновой обработки n0 > 1, принимаем n0 =2;

sin g0 = 2 × [3 / 1,25] = 0,03516

g0 = 2°00’55”

Далее определим некоторые размеры нормального профиля

9.15 Шаг по нормали (между соседними профилями зубьев фрезы)

рn0 = p × [h0 / 1,25]

рn0 = 3,14 × [3 / 1,25] = 7,283мм

9.16 Расчетная толщина зуба в нормальном сечении на делительной прямой для черновых фрез

sn0 = pn0 – (sn + DsФ) (9.13)

где sn – толщина нарезаемого колеса, sn = 3,3мм ;

DsФ – припуск на обработку под дальнейшую обработку (из рассчитанного ранее в п.6), DsФ = 0,032мм

sn0 = 7,283 – (3,3 + 0,032) = 3,951мм

9.17 Направление витков фрезы – правое.

9.18 Остальные элементы конструкции фрезы выбираются по ГОСТ 9324-80 или конструктивных соображений.

9.19 По ГОСТ 9324-80 определяются допуски на все элементы червячной фрезы и технические требования к её изготовлению.

9.20 Чертеж фрезы червячной для нарезания шлицев представлен на отдельном листе чертежей [ ].

10. Размерный анализ в продольном направлении

При выполнении размерного анализа в осевом направлении необходимо выявить размерные контуры для каждого из замыкающих звеньев: размеров детали, получаемых косвенным путем (В, Г, Д); припусков. Начинаем обход контура с замыкающего звена в любом направлении, двигаясь по составляющим звеньям, вертикалям размерной схемы до тех пор, пока не вернемся к исходной точке. При обходе контура необходимо следить за тем, чтобы в каждом из них присутствовало только одно замыкающее звено.

Если контур не замыкается, то это свидетельствует о необходимости введения дополнительных операционных размеров. Если для одного замыкающего звена имеется несколько вариантов размерного контура, то это означает наличие излишних операционных размеров. В обоих случаях необходимо ввести коррективы в план изготовления и в размерную схему.

Составим уравнения операционной размерной цепи в виде уравнения номиналов в общем виде:

![]() , (10.1)

, (10.1)

где [Аi] – номинальное значение замыкающего звена;

Аi– номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению.

Для линейной цепи с параллельными звеньями передаточные отношения равны: xi=1 (увеличивающие звенья); xi= –1 (уменьшающие звенья).

Уравнения размерной цепи для размеров получаемых косвенным путем:

[Д055]*= –В025 – Ц1010 +А010

[Г055]*= –Г025 + Д025

[В055]*= –Д025 – Ц1010 +А010

0 комментариев