Навигация

Проверка условий точности изготовления детали

10.2 Проверка условий точности изготовления детали

Проверка размерной корректности путем решения обратной задачи позволяет до начала расчетов размерной цепи убедиться в том, что намеченный вариант технологии изготовления обеспечит получение готовой детали в соответствии с требованиями рабочего чертежа. Проверка проводится для чертежных размеров и технических требований на расположение поверхностей детали, которые выполнялись косвенно, и являются замыкающими звеньями в размерной цепи.

Условие выполнения точности:

ТАчерт.³w[А], (10.2)

гдеТАчерт – допуск по чертежу размера или пространственного отклонения;

w[А] – погрешность, этого же параметра возникающая в ходе выполнения технологического процесса.

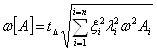

Погрешность замыкающего звена:

![]() , (10.3)

, (10.3)

где wАi – погрешность i – го звена;

n – число составляющих звеньев.

При расчете принимаем wАi=ТАi, где ТАi – технологический допуск i-го звена.

w [Д025]= wВ025 +w Ц1010 +wА010 = 0,17+0,05+0,05 = 0,27 £ 1,15 мм;

w [Г025]= wГ025 +wД025 = 0,17+0,17 = 0,34 £ 0,74 мм;

w [В025]= wД025+w Ц1010 +wА010 = 0,17+0,05+0,05 = 0,27£ 1,0 мм.

В случае, когда брак планируется в определенных пределах, w[А] рассчитывается вероятностным методом:

(10.4)

(10.4)

гдеtD - коэффициент риска;

li – коэффициент относительного рассеивания погрешности wАi.

Коэффициент tD характеризует вероятность попадания размеров замыкающего звена в заданные пределы [1, с.16, табл.4.4]. Для погрешностей пространственного положения (биение, эксцентриситет, не параллельность, не перпендикулярность) распределение следует закону Релея с l2=0,127 [1, с. 17].

10.3 Расчет припусков продольных размеров

Определим величины минимальных операционных припусков из условия удаления следов и дефектов предыдущей обработки.

Минимальный припуск при обработке торцов (продольное направление):

![]() , (10.5)

, (10.5)

где Rzi-1 и hi-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке [1, прил. 4];

![]() - суммарная погрешность пространственных отклонений поверхности на предыдущем переходе [3, табл. 2.6].

- суммарная погрешность пространственных отклонений поверхности на предыдущем переходе [3, табл. 2.6].

Максимальный припуск при обработке торцов (продольное направление):

![]() (10.6)

(10.6)

Составим уравнения размерной цепи для припусков:

![]()

Минимальные и максимальные операционные припуски:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

при термообработке происходит разупрочнение стали, и на последующих операциях в дефектный слой h, в расчеты, ничего “не закладываем”.

![]() ;

;

![]() ;

;

Определим величины средних операционных припусков:

![]() ,

(10.7)

,

(10.7)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

0 комментариев