Навигация

1. штампованные заготовки

2. заготовки из проката.

Заготовка, получаемая штамповкой будет более приближенной по форме и размерам к готовой детали, и ее масса будет меньше заготовки из проката, стоимость штампованных заготовок выше в 1,5 – 3 раза.

Заготовки из проката имеют большую массу, чем штампованные, и требуют дополнительной механической обработки для удаления лишних напусков металла, поэтому для окончательного решения по выбору способа получения заготовки нужно выполнить технико-экономическое сравнение вариантов.

Исходные данные для расчета сведем в табл.1.

| № п/п | Наименование показателей | Штампованная заготовка | Заготовка из проката |

| 1 | Масса детали, | 0,567 | 0,567 |

| 2 | Масса заготовки, |

|

|

| 3 | Оптовая цена на материал, Цп, руб./т | 25000 | 12000 |

| 4 | Стоимость отходов, Цо, руб./т | 2000 | 2000 |

| 5 | Средняя зарплата рабочего станочника, С3ч, руб/час | - | 30 |

| 6 | Время черновой обработки заготовок, Т, час | - | 6,099 |

| 7 | Цеховые накладные расходы, Сн, % | - | 250 |

Сравнение методов получения заготовок выполняем:

- по коэффициенту использования материала

- по себестоимости получения заготовок

1) Кш = ![]()

Кп = ![]()

Кш >Кп

Вывод: по коэффициенту использования материалов штамповка лучше проката.

2) определим себестоимость заготовок штампованных и заготовок из проката.

![]()

![]()

Ориентировочно штучно-калькуляционное время Тшт определяется по формуле из пособия (1).

Тшт= 1,9* То,

где То – основное время.

Для отрезания ссылаемся на литературу (1).

Т отрезания=0,19* D2* 10-3 = 0,19*1152*10-3=2,5мин., где D – диаметр обрабатываемой поверхности.

Механическая обработка по удалению лишних напусков заготовки включает обтачивание наружного диаметра, сверление, растачивание, рассверливание внутренних поверхностей.

Время черновой обточки заготовки за один проход:

![]() ,

,

l – длина обтачиваемой поверхности.

d – диаметр обтачиваемой поверхности.

![]() – число проходов.

– число проходов.

![]() – средний диаметр.

– средний диаметр.

Сверление:

![]() ,

,

Рассверливание:

![]() ,

,

Растачивание:

![]()

![]()

![]()

Из сравнения двух вариантов получения заготовок выбираем тот, где себестоимость меньше и годовой экономический эффект получен:

Эт=(Смп - Смш)*N=(30,95-20,684)*400=4110,4 руб.

5. Назначение припусковВ качестве заготовок выбираем штампованные заготовки. Для штампованных заготовок общие припуски и допуски назначаются по ГОСТ 7505-89 «Поковки стальные штампованные». При определении припусков и допускаемых отклонений размеров нужно определить исходный индекс – условный показатель, учитывающий конструктивные характеристики и массу поковки. Исходные данные для определения индекса: масса поковки, группа стали, степень сложности поковки, класс точности поковки.

Класс точности – Т4.

Группа стали – М1.

Степень сложности – С4.

На основании этого находим индекс – 11.

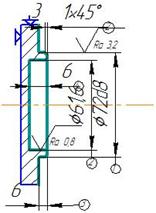

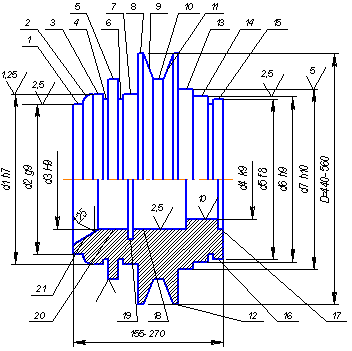

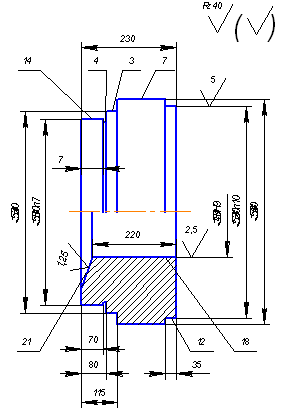

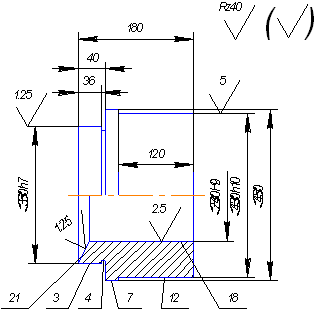

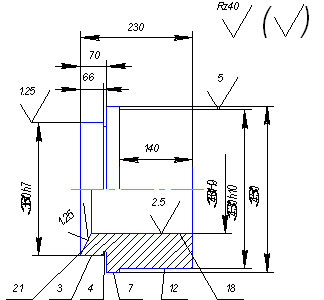

На чертеже детали проставляем нумерацию на поверхностях, на которой установить припуски.

Штамповочные уклоны:

внутренней поверхности - 7°

наружной поверхности - 5°

Поверхности отверстий не должные превышать - 3°.

При глубине – 25-50 мм R=2,5мм.

Припуски и допуски на обрабатываемой поверхности:

| Поверхность | Размер детали | припуск | допуск | Размер поковки |

| 2,5 | 12 18 |

|

| 13,2 19,5 |

| 4 | Æ110 |

|

| Æ113,4 |

| 7 | Æ72 |

|

| Æ75,2 |

| 10 | Æ62 |

|

| Æ58,4 |

6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи:

1. устанавливается последовательность операций обработки заготовки

2. выбирается технологическая база. При этом нужно стремиться к совмещению конструкционных и технологических баз.

3. ведется подбор оборудования для всех этапов обработки

4. выбирается приспособления, режущий и мерительный инструмент.

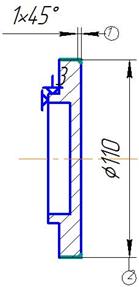

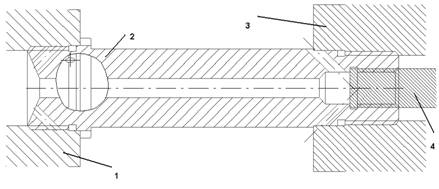

Наружные и внутренние, соосные с наружными, поверхности будут обрабатываться на токарных станках точением, отверстия – сверлением на сверлильных станках, лыску – фрезерованием. Для получения точности по наружным и внутренним поверхностям по 8 квалитету точности, эту поверхность нужно обрабатывать либо тонким точением, либо шлифованием.

В качестве баз на первой операции используем наружную цилиндрическую поверхность и торец.

На последних операциях, чистого точения или шлифования, сверления и фрезерования принимаем либо ранее обработанные цилиндрические наружные поверхности и их торцы, либо внутренние цилиндрические поверхности и их торцы.

Намечаем следующий маршрут обработки.

Токарная операция: обработку поверхности вести за два установа:

I установ:

Подрезать внутренний торец большого фланца и торец центрирующего пояска, выдерживая размер 3. Точить наружную поверхность центрирующего пояска, выдерживая размеры 1и 3. Расточить внутреннюю поверхность, выдерживая размер 2 и 4.

В зависимости от точности оставить припуск на чистовую обработку. Точить фаску, выдерживая размер 5.

II установ: Точить наружную поверхность, выдерживая размер 2.

Точить фаску, выдерживая размер 1.

Оборудование: станок токарно-винторезный 16К20.Приспособления: токарный самоцентрирующийся патрон (механизированный или немеханизированный); режущий инструмент: резцы проходные упорные, подрезные, расточные.

Материал резцов – твердый сплав.

Мерительный инструмент: штангенциркуль, штангенглубиномер.

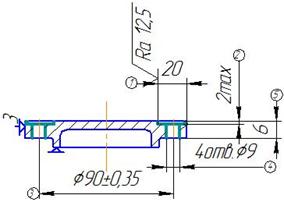

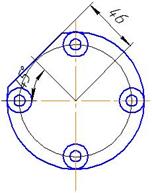

Сверлильная операция.

Сверлить 4 отверстия, выдерживая размер 4,5 и 3. База – наружная цилиндрическая поверхность центрирующего пояска.

Зенковать 4 отверстия, выдерживая размер 1,2 и 3.

Оборудование: вертикально-сверлильный станок 2Н125.

Приспособления: переналаживаемый кондуктор с поворотным столом.

Мерительный инструмент: штангенциркуль, пробки, глубиномер.

Фрезерная операция.

Фрезеровать лыску. База – наружная цилиндрическая поверхность центрирующего пояска и торец.

Оборудование: вертикально-фрезерный станок 6Н12.

Режущий инструмент: фрезы дисковые, торцевые, концевые.

Вспомогательный инструмент: оправки или переходные втулки, цанговые патроны.

Мерительный инструмент: штангенциркуль.

Шлифовальная операция. Шлифовать поверхность 10, выдерживая размер 1 с припусками. Технологическая База – наружная цилиндрическая поверхность большего фланца и его торец.

Оборудование: внутришлифовальный станок 3P228.

Приспособления: токарные или магнитные.

Режущий инструмент: шлифкруги формы ПВ, ПВД.

Вспомогательный инструмент: оправки для крепления шлифкруга.

Мерительный инструмент: микрометр, скобы, пробки.

7. Расчет режимов резанияРежимы резания назначаются на основании справочных материалов, приводимых в справочниках технолога-машиностроителя, нормировщика и другой технической литературы. В курсовой работе будем производить выбор режимов резания по справочнику технолога-машиностроителя под ред. Косиловой, том 2.

При назначении режимов резания учитываются:

- характер обработки;

- тип и размер производства;

- материал его режущей части;

- тип и состояние оборудования.

Токарная обработка: для точения режимы резания выбираем в следующей последовательности:

- глубина резания, мм (t),

![]()

- подача, мм/об. (S),

S зависит от глубины резания и обрабатываемой поверхности.

- скорость, м/мин. (v)

![]() ,

,

где Т – стойкость инструмента (время между двумя переточками инструмента, принимаем Т= 60 мин.)

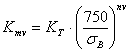

![]() , х = 0,15,у = 0,35,m = 0,2 . [таб. 17 – справочник Косиловой].

, х = 0,15,у = 0,35,m = 0,2 . [таб. 17 – справочник Косиловой].

Kv – поправочный коэффициент.

![]() ,

,

где ![]() – коэффициент, учитывающий материал заготовки,

– коэффициент, учитывающий материал заготовки,

,

,

Кт–коэффициент, характеризующий группу стали по обрабатываемости, Кт = 1, nv = 1,

sв = 780Мпа – предел прочности материала,

![]()

![]() – коэффициент, учитывающий состояние поверхности заготовки,

– коэффициент, учитывающий состояние поверхности заготовки, ![]() (при поковке с коркой, черновой),

(при поковке с коркой, черновой), ![]() (при обработке без корки, чистовой).

(при обработке без корки, чистовой).

![]() – коэффициент, учитывающий качество материала заготовки,

– коэффициент, учитывающий качество материала заготовки, ![]() .

.

![]()

- частота вращения( n), об/мин.

![]() ,

,

где D – диаметр обрабатываемой поверхности.

Обработка ведется на станке 16К20. Для этого станка выбираем резцы подрезные с сечением 16´25, материал режущей части – твердый сплав Т15К6 (титано-кобальтовый). Обработку поверхностей будем вести за два прохода: черновая обработка и чистовая обработка.

1)Подрезание торца, выдерживая размер 3.

![]()

![]()

![]()

2)Растачивание наружной цилиндрической поверхности с размерами 1 и 3.

Черновая: t черн = 1,2 мм

S = 0,8 мм/об.

Чистовая: tчист = 0,4 мм

S = 0,14 мм/об.

![]()

![]()

![]() - для чистовой обработки

- для чистовой обработки

![]()

![]()

3)растачивание внутренней цилиндрической поверхности с размерами 2 и 4.

Черновая: t черн = 1,2мм

S = 0,35 мм/об.

Чистовая: tчист = 0,7 мм

S = 0,12 мм/об.

![]()

![]()

![]()

![]()

Установ II:

1)Растачивание наружной цилиндрической поверхности с размером 2.

Черновая: t черн = 1,2мм

S = 0,8 мм/об.

Чистовая: tчист = 0,5 мм

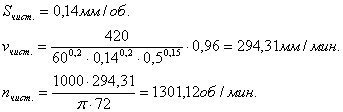

S = 0,14 мм/об.

![]()

![]()

![]() - для чистовой обработки

- для чистовой обработки

![]()

![]()

Сверление:

![]()

![]()

Материал сверла – быстрорежущая сталь.

1) сверление 4 отверстий с размерами 4,5,3.

![]()

![]() S=0,15 мм/об.

S=0,15 мм/об.

[таб. 28 – справочник Косиловой]

[таб. 28 – справочник Косиловой]

Т = 25 при D =9 мм.

2)зенкерование 4 отверстий с размерами 1,2 и 3.

![]()

![]() S=0,6 мм/об.

S=0,6 мм/об.

[таб. 29 – справочник Косиловой].

[таб. 29 – справочник Косиловой].

Т = 30 при D =20 мм.

![]()

Значение коэффициентов ![]() и

и ![]() из таб.32 справочника Косиловой.

из таб.32 справочника Косиловой.

8.Расчет нормы времени на токарную обработку

![]()

В мелкосерийном производстве определяется норма штучного времени

![]() :

: ![]() , где

, где

![]() - подготовительно- заключительное время, мин.

- подготовительно- заключительное время, мин.

![]()

n- количество деталей в настроечной партии,![]()

![]() - основное время

- основное время

![]()

![]() - вспомогательное время, мин.

- вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы:

![]()

![]() -время на установку и снятие, мин.

-время на установку и снятие, мин.

![]() - время на закрепление и открепление детали,мин.

- время на закрепление и открепление детали,мин.

![]() - время на приемы управления, мин.

- время на приемы управления, мин.

![]()

![]() - время включения, мин.

- время включения, мин.

![]() - время поворота резцовой головки, мин.

- время поворота резцовой головки, мин.

![]() - время подвода и отвода инструмента, мин.

- время подвода и отвода инструмента, мин.

![]() - время на то, чтобы провести каретку суппорта в продольном направлении, мин.

- время на то, чтобы провести каретку суппорта в продольном направлении, мин.

![]() - время на измерение детали, мин.

- время на измерение детали, мин.

![]() - время на обслуживание рабочего места, мин.

- время на обслуживание рабочего места, мин.

![]()

![]()

Установ 1:

1)Подрезание торца, выдерживая размер 3

![]()

Черновая:![]()

Чистовая: ![]()

![]()

2)растачивание внутренней цилиндрической поверхности с размерами 2 и 4.

Черновая: ![]()

Чистовая: ![]()

![]()

3)Растачивание наружной цилиндрической поверхности с размерами 1 и 3.

![]()

Черновая: ![]()

Чистовая: ![]()

![]()

Установ 2:

Растачивание наружной поверхности с размерами 1 и 3.

Черновая:![]()

Чистовая: ![]()

![]()

![]()

Далее выбираем значения времени по нормативам из приложения 6 из учебного пособия А.Ф. Горбацевич.

![]()

![]() ,

,

где n – количество обрабатываемых поверхностей.

![]()

![]() , где k – число резцов

, где k – число резцов

![]()

![]()

![]() Выбираем

Выбираем ![]()

![]()

![]()

![]()

![]()

![]()

Сравним два варианта обработки фланца: на токарном станке 16К20 и на станке с ЧПУ 16К20 Ф3.

Сравнение вариантов выполним по технологической себестоимости.

![]() ,где

,где

![]() – приведенные часовые затраты, коп./ч.,

– приведенные часовые затраты, коп./ч.,

Тшт-к – штучно-калькуляционное время на операции, мин.,

Кв – коэффициент выполнения норм, Кв =1,3.

![]() ,

,

где Сз – основная и дополнительная заработная плата рабочего с начислениями, коп./ч.

![]()

где ![]() - коэффициент, учитывающий дополнительную заработную плату рабочего,

- коэффициент, учитывающий дополнительную заработную плату рабочего, ![]() =1,5;

=1,5;

![]() - часовая тарифная ставка станочника соответствующего разряда. При 4 разряде

- часовая тарифная ставка станочника соответствующего разряда. При 4 разряде ![]() =2500 коп./ч.

=2500 коп./ч.

к- коэффициент, учитывающий заработную плату наладчика к=1;

у- коэффициент, учитывающий заработную плату рабочего при многостаночном обслуживании, тогда для 16К20 – у=1, а для 16К20Ф3 у=0,65

Счз – часовые затраты на эксплуатацию рабочего места, коп./ч.,

![]() ,

,

где ![]() - практические часовые затраты на базовом уровне,

- практические часовые затраты на базовом уровне, ![]() =2500 коп./ч.

=2500 коп./ч.

![]() - коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка больше, чем аналогичные расходы у базового станка, для 16К20 -

- коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка больше, чем аналогичные расходы у базового станка, для 16К20 - ![]() =1,3

=1,3

16К20Ф3 - ![]() =2,5

=2,5

ЕН – нормативный коэффициент эффективности, ЕН= 0,15,

Кс, Кз – удельно-часовые капитальные вложения в станок и здание,

Капитальные вложения в станок:

![]() ,

,

где Ц – балансовая стоимость станка с учетом затрат на транспортировку, руб.,

Ц1 = 300 000 руб., Ц2 = 650 000 руб.,

Fg – действительный годовой фонд времени работы станка, Fg = 3987 час.,h3 = 0,8,

Капитальные вложения в здание:

![]() ,

,

где Н – стоимость 1 м2, руб. , Н = 1200 руб./м2.

F – площадь, занимаемая станком,

F1 = 11 м2,

F2 = 15 м2.

| 16К20 | 16К20Ф3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т.о. выгоднее обрабатывать фланец на станке 16К20Ф3.

Приведенная годовая экономия:

![]()

Список использованной литературы

1. Горбацевич А.Ф., Шкред В.А., «Курсовое проектирование», Минск: Высшая школа, 1983 г. – 256 с..

2. Солнышкин Н.П., Дмитриев С.И., «Методические указания по оформлению технологической документации в курсовых и дипломных проектах», Псков, ПГПИ, 1996 г. - 45 с.

3. Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И., «Технологические процессы в машиностроении», Санкт-Петербург, СПбГТУ, 1998 г. - 333 с.

4. Мурашкин «Проектирование технологических процессов»

5. Справочник технолога-машиностроителя в 2-х томах, Т 1.Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение. 1989 г.

Похожие работы

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

... точности установки. Простановка размеров технологична, т. к. их легко можно измерить на обрабатывающих и контрольных операциях. При изготовлении детали используют нормализованные измерительные и режущие инструменты. 4. Определение типа производства Характер технологического процесса в значительной мере зависит от типа производства деталей (единичное, серийное, массовое). Это обусловлено тем ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

0 комментариев