Навигация

Расчет опорных лап

19.11 Расчет опорных лап

Контактный аппарат по конструкции представляет собой вертикальный цилиндрический аппарат, установленный на открытой площадке. В таких случаях применяются опоры, которые размещаются снизу аппарата

Расчет опорных лап проводим по максимальной силе тяжести аппарата при заполнение его водой для проведения его гидравлического испытания.

Определим массу аппарата.

Вес обечайки реактора и подконтактного холодильника:

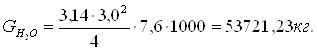

![]() (20.30)

(20.30)

где, Dн и Dв наружный и внутренний диаметры обечайки, м;

Dн = Dв + 2S = 3,0 + 2 0,009 = 3,018 м.

j = 7900 кг/м3 – плотность стали 12Х18Н10Т;

j = 7800 кг/м3 – плотность стали 02Г2С.

![]() (20.31)

(20.31)

![]() (20.32)

(20.32)

Вес трубных решеток:

Вес днища и крышки стандартен и равен:

Gд = 217 + 217 = 434 кг.

Вес люков стандартен и равен:

Gл = ![]() = 1216 кг.

= 1216 кг.

Вес патрубков стандартен и равен:

Gп = 104 + 163 + 8,31 + 4,15*2 = 283,61 кг.

Вес фланцев обечаек стандартен и равен:

Gф = ![]() = 3184 кг.

= 3184 кг.

Вес труб холодильника:

Gтр = ![]() (20.33)

(20.33)

где, ά – высота трубки, масса одной трубы равна 0,63 кг;

Gтр = ![]() = 7821 кг.

= 7821 кг.

Вес теплоизоляции обечайки теплообменника:

![]() (20.34)

(20.34)

где, Dв.из. и Dн.из. – диаметры внутреннего и внешнего слоя изоляции;

Н – высота изоляционной части.

Dн.из. = Dв.из. + ![]() = 3,018 +

= 3,018 + ![]() = 3,306 м. (20.35)

= 3,306 м. (20.35)

j1 – плотность асбеста, j1 = 350 кг/м3.

![]()

Общий вес аппарата:

∑G = 24435,18 кг = 24,44 тонны.

Определим массу воды в аппарате:

(20.36)

(20.36)

где, Н – высота аппарата;

jH2O – плотность воды.

Максимальная масса аппарата:

![]() (20.37)

(20.37)

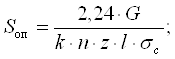

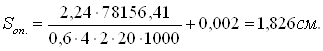

Определим расчетную толщину ребра опоры:

(20.38)

(20.38)

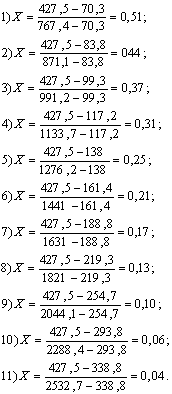

где, G – максимальная масса аппарата, кг;

n – число лап (n = 4);

z – число ребер в одной лапе (z = 2);

σс – допускаемое напряжение на сжатие принимаем σс = 1000 кгс/см2;

l – высота опоры, принимаем l = 0,2 м.;

k – коэффициент, k = 0,6.

Sоп. = 0,01826 [м] = 18,26 [мм].

Определим высоту лапы:

(20.39)

(20.39)

Проверка: l/13 ≤ 0,019 [м].

0,2/13 = 0,015 ≤ 0,019.

Следовательно, Sоп определяем расчетной.

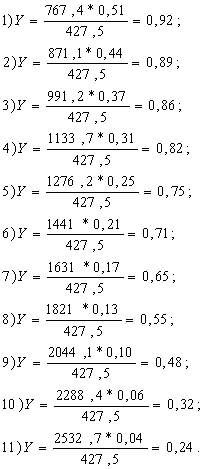

Общая длина сварного шва.

Lш. = 4 (h + Sоп.) = 4 (0,4 + 0,01826) = 1,673 м (20.40)

Прочность сварного шва:

G/n ≤ ![]() (20.41)

(20.41)

где, hш – катет сварного шва, 0,008 м;

τш.с. – допускаемое напряжение материала на срез, 800 кг/см2.

![]()

19539,1 ≤ 74950,4.

Условия прочности выполнены. Принимаем опору ГОСТ 26 – 467 – 82.

20. ПОДБОР ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

1. Ректификационная колонна К2

Ректификационная колонна предназначена для разделения формалина от метанола.

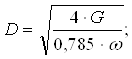

Определение диаметра тарельчатой ректификационной колонны производится по формуле:

(21.1)

(21.1)

где, G – массовый расход проходящего по колонне пара, 20425 кг/ч или 5,67 кг/с;

![]() - скорость потока, м/с.

- скорость потока, м/с.

Скорость потока определяется по формуле:

(21.2)

(21.2)

где, с – коэффициент, определяемый по рис.7.2 [6, 17], с = 0,065;

ρж – плотность жидкой фазы, кг/м3 (ρж = 714,75 кг/м3);

ρп – плотность пара , кг/м3 (ρп = 0,279 кг/м3).

Высота колонны:

![]() (22.3)

(22.3)

где, n – число тарелок в колонне, n = 70;

h – расстояние между тарелками, h = 750 мм.

![]()

Принимаем Нт = 52000 мм = 52 м.

Похожие работы

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

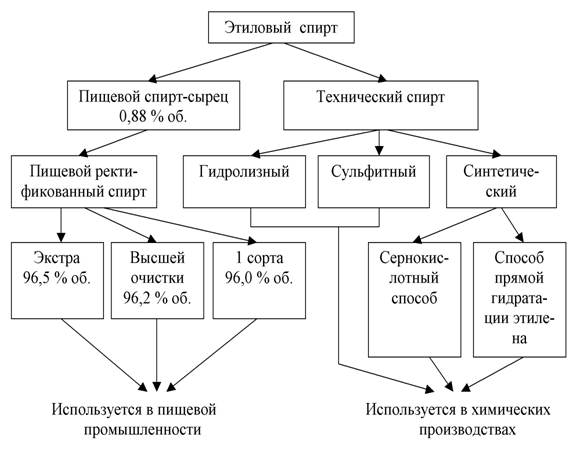

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев