Навигация

Материальный баланс стадии абсорбции

15.2 Материальный баланс стадии абсорбции

Объемная доля водяных паров в выхлопных газах: ![]()

где, 1740 – парциальное давление водяных паров, Па;

![]() – общее давление выхлопных газов, Па.

– общее давление выхлопных газов, Па.

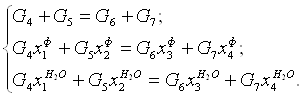

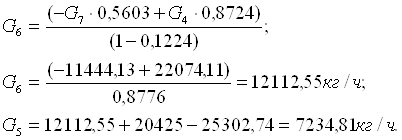

Материальный баланс:

![]() (16.5)

(16.5)

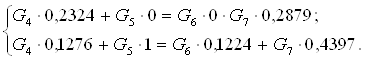

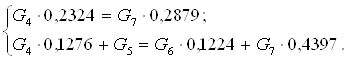

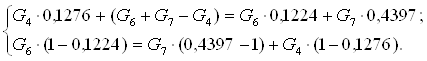

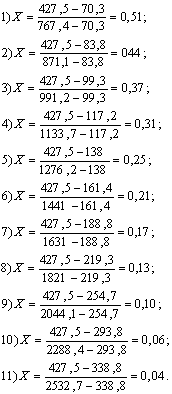

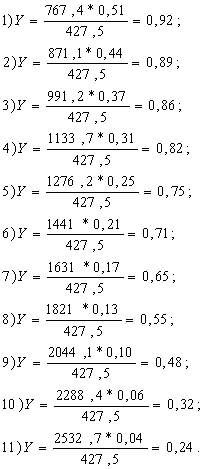

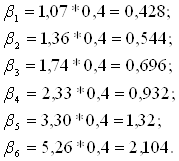

Решим систему уравнений:

(16.6)

(16.6)

Количество формальдегида и метанола в контактных газах соответственно 5880,36 кг/ч и 5563,77 кг/ч.

Материальный баланс абсорбционной колонны в таблице 16.2.

Таблица 16.2 – Материальный баланс абсорбционной колонны

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля, % | Состав | кг/ч | Массовая доля, % |

| 1 | 2 | 3 | 4 | 5 | 6 |

| [G4] 1. Контактные газы, в т.ч.: формальдегид метанол вода углекислый газ водород окись углерода азот [G5] 2. Вода на орошение | 25302,74 5880,36 5566,60 3228,63 807,16 146,76 83,50 9589,74 7234,81 | 100 23,24 22 12,76 3,19 0,58 0,33 37,9 100 | [G7] 1. Формалин – «сырец» в т.ч.: формальдегид метанол вода [G6] 2. Выхлопные газы, в т.ч.: азот водород углекислый газ окись углерода вода | 20425 5880,36 5563,77 8980,87 12112,55 8461,83 1480,15 591,09 96,90 1482,58 | 100 28,79 27,24 43,97 100 69,86 12,22 4,88 0,8 12,24 |

| Итого: | 32537,55 | 100 | Итого: | 32537,55 | 100 |

15.3 Материальный баланс стадии контактирования и спиртоиспарения

На 1 моль формальдегида расходуется 1 моль метанола, т.е. ![]() кг/ч.

кг/ч.

Расход метанола с учетом побочных реакций находим: 196,012/0,86 = 227,92 кмоль/ч или 7293,47 кг/ч;

где 0,86 – доля метанола, превращенного в формальдегид по 1ой и 2ой реакциям.

Подают метанол с учетом степени конверсии равной 0,567.

227,92/0,567 = 401,96 кмоль/ч или 12862,72 кг/ч;

401,96 – 227,92 = 174,04 кмоль/ч или 5569,28 кг/ч.

По реакции первой расходуется метанола: ![]() кмоль/ч или 189632 кг/ч.

кмоль/ч или 189632 кг/ч.

Образуется:

формальдегида: 59,26 кмоль/ч или 1777,8 кг/ч;

водорода: 59,26 кмоль/ч или 118,52 кг/ч.

По реакции второй расходуется метанола: ![]() кмоль/ч или 3882,56 кг/ч;

кмоль/ч или 3882,56 кг/ч;

кислорода: ![]() кмоль/ч или 2188,16 кг/ч.

кмоль/ч или 2188,16 кг/ч.

Образуется:

формальдегида: 136,75 кмоль/ч или 4102,56 кг/ч;

воды: 136,752 кмоль/ч или 2461,54 кг/ч.

По реакции третьей расходуется метанола: 227,92![]() = 27,35 кмоль/ч или 875,21 кг/ч;

= 27,35 кмоль/ч или 875,21 кг/ч;

кислорода: 27,35![]() = 41,03 кмоль/ч или 1316,16 кг/ч.

= 41,03 кмоль/ч или 1316,16 кг/ч.

Образуется:

диоксида углерода: 27,35 кмоль/ч или 1203,4 кг/ч;

воды: 27,35![]() = 54,7 кмоль/ч или 984,6 кг/ч.

= 54,7 кмоль/ч или 984,6 кг/ч.

По реакции четвертой расходуется метанола: 227,92![]() = 4,56 кмоль/ч или 145,92 кг/ч.

= 4,56 кмоль/ч или 145,92 кг/ч.

Образуется:

оксида углерода: 4,56 кмоль/ч или 127,68 кг/ч;

водорода: ![]() кмоль/ч или 18,24 кг/ч.

кмоль/ч или 18,24 кг/ч.

Всего образуется:

водорода: 9,12 + 59,26 = 68,38 кмоль/ч или 136,76 кг/ч;

воды: 136,752 + 54,7 = 191,452 кмоль/ч или 3446,14 кг/ч.

Общий расход кислорода: 68,38 + 41,03 = 109,41 кмоль/ч или 3501,12 кг/ч.

Расход сухого воздуха:

объемная доля кислорода в воздухе, %, 20,7;

![]() кмоль/ч.

кмоль/ч.

объемная доля водяных паров в воздухе:

![]() %;

%;

где, 3230 – парциальное давление водяных паров в воздухе, Па;

![]() – общее давление воздуха, Па.

– общее давление воздуха, Па.

Количество водяных паров в воздухе: 528,55![]() /100 = 9,51 кмоль/ч или 171,18 кг/ч.

/100 = 9,51 кмоль/ч или 171,18 кг/ч.

Количество воды в техническом («свежем») метаноле:

а) с учетом разбавления метанолом ректификатом

12862,72 – 4453,92 = 8408,8 кг/ч – количество метанола;

б) количество воды 8408,8![]() /99,9 = 8,42 кг/ч;

/99,9 = 8,42 кг/ч;

где, 0,1 – массовая доля воды «свежем» метаноле, %.

Суммарное количество водяных паров в спирто - воздушной смеси:

171,18 + 114,79 + 8,42 = 294,39 кг/ч.

Расход воздуха:

25302,74 – 4591,67 – 8417,22 = 12293,85 кг/ч;

где, 25302,74 кг/ч, 4591,67 кг/ч и 8417,22 кг/ч расход спирто-воздушной смеси, метанола - ректификата и «свежего» метанола, соответственно.

Количество азота в воздухе:

12293,85 – 3501,12 – 171,18 = 8621,55 кг/ч;

где, 3501,12 кг/ч и 171,18 кг/ч количество кислорода и воды в воздухе.

Содержание метанола в спирто- воздушной смеси:

25302,74 кг/ч или 840,71 кмоль/ч-1;

840,71 – 100%

401,96 – х%

х = 47,81%, что соответствует оптимальному технологическому режиму.

Материальный баланс стадии контактирования и спиртоиспарения в таблице 16.3.

Таблица 16.3 – Материальный баланс стадии контактирования и спиртоиспарения

| Приход | Расход | ||||||

| Состав | кг/ч | кмоль/ч | Массовая доля, % | Состав | кг/ч | кмоль/ч | Массовая доля, % |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Контактирование | |||||||

| [G3] 1. Смесь воздух – метанол, в т.ч.: формальдегид метанол вода азот кислород | 25302,74 22,96 12862,72 294,39 8621,55 3501,12 | 836,39 0,77 401,96 16,34 307,91 109,41 | 100 0,09 50,84 1,16 34,07 13,84 | [G4] 1 Контактные газы, в т.ч.: формальдегид метанол вода углекислый газ окись углерода водород азот | 25302,74 5880,36 5566,60 3228,63 807,16 83,50 146,76 9589,74 | 986,76 196,2 173,97 179,37 18,34 2,98 73,4 342,5 | 100 23,24 22 12,76 3,19 0,33 0,58 37,9 |

| Итого: | 25302,74 | 836,39 | 100 | Итого: | 25302,74 | 986,76 | 100 |

| Спиртоиспарение | |||||||

| [G2] 1. Метанол «свежий» в т.ч.: метанол вода 2. Метанол – ректиф., в т.ч.: метанол формальдегид вода [G1] 3. Воздух, в т.ч.: кислород азот вода | 8417,22 8408,80 8,42 4591,67 4453,92 22,96 114,79 12293,85 2544,83 9527,73 221,29 | 263,27 262,8 0,47 146,34 139,19 0,77 6,38 432,1 79,53 340,28 12,29 | 100 99,9 0,1 100 97 0,5 2,5 100 20,7 77,5 1,8 | [G3] 1. Смесь воздух – метанол, в т.ч.: формальдегид метанол вода азот кислород | 25302,74 22,96 12862,72 294,39 8621,55 3501,12 | 836,39 0,77 401,96 16,34 307,91 109,41 | 100 0,09 50,84 1,16 34,07 13,84 |

| Итого: | 25302,74 | 100 | Итого: | 25302,74 | 100 | ||

Сводная таблица материального баланса в таблице 16.4.

Таблица 16.4 – Сводная таблица материального баланса

| Потоки | Приход | Расход | ||||

| G1 | G2 | G5 | G6 | G8 | G9 | |

| Компоненты | кг/ч | кг/ч | кг/ч | кг/ч | кг/ч | кг/ч |

| CH2O | 22,96 | 5858,33 | 22,96 | |||

| CH3OH | 12862,72 | 1108,33 | 4453,92 | |||

| H2O | 221,29 | 123,21 | 7234,81 | 1482,58 | 8866,66 | 114,79 |

| N2 | 9527,73 | 8461,83 | ||||

| O2 | 2544,83 | |||||

| CO2 | 591,09 | |||||

| CO | 96,90 | |||||

| H2 | 1480,15 | |||||

| ∑(комп.) | 12293,85 | 13008,89 | 7234,81 | 12112,55 | 15833,32 | 4591,67 |

| Итого: | 32537,55 | Итого: | 32537,55 | |||

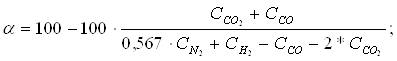

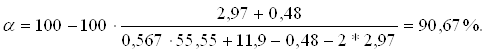

Рассчитаем состав выхлопных газов в объемных долях и определим степень конверсии метанола в формальдегид по составу, пользуясь формулой:

(16.7)

(16.7)

СO – 2,98 кмоль/ч 0,48 %;

CO2 – 18,34 кмоль/ч 2,97 %;

N2 – 342,5 кмоль/ч 55,55 %;

H2 – 73,4 кмоль/ч 11,9 %;

H2O – 179,37 кмоль/ч 29,1 %.

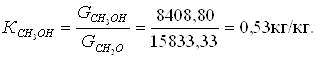

Расчет основных расходных коэффициентов

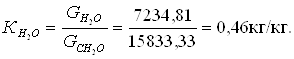

1. Расходный коэффициент по метанолу:

2. Расходный коэффициент по воде:

3. Расходный коэффициент по воздуху:

16. ТЕПЛОВОЙ РАСЧЕТ

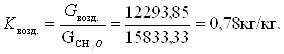

Рис.17.1 – Схема теплового баланса контактного аппарата.

Qпр = G1Cp1t + G2Cp2t + G3Cp3t + G4Cp4t + G5Cp5t; (17.1)

Qрасх = G6Cp6t + G7Cp7t + G8Cp8t + G9Cp9t + G10Cp10t + G11Cp11t + G12Cp12t 17.2)

Похожие работы

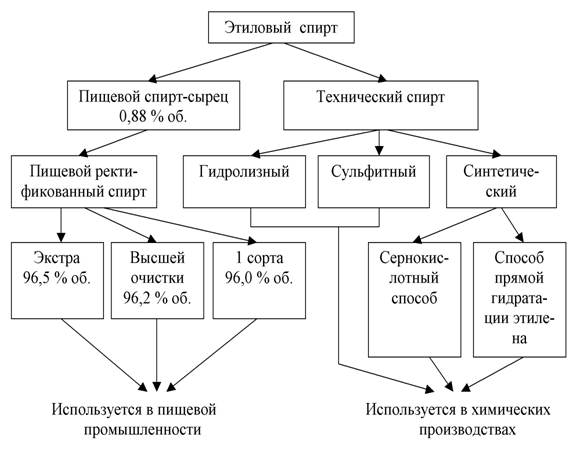

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев