Навигация

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ОСНОВНОГО АППАРАТА

17. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ОСНОВНОГО АППАРАТА

17.1 Технологический расчет реактора

Главной целью технологического расчета секции контактирования является определение высоты слоя катализатора, при которой может быть обеспечена новая производительность. Расчеты будем проводить согласно методике, предложенной в [9], где рассматривается аналогичный случай.

Процесс каталитического окислительного дегидрирования метанола в формальдегид происходит в реакторе поверхностного контакта при Р = 0,76 105 Па.

Реактор (контактный аппарат) предназначен для окислительного дегидрирования метанола в формальдегид в газовой фазе на пемзосеребряном катализаторе. Для расчета выбран вертикальный стальной цилиндрический аппарат, смонтированный непосредственно над верхней трубной решеткой подконтактного холодильника. В нижней части аппарата на свободно лежащую решетку, покрытую двумя слоями сеток, засыпан катализатор. Над слоем катализатора предусмотрено распределительное устройство, имеющее 24 щели размером 200![]() 500 мм для равномерного распределения потока спиртовоздушной смеси. Разогрев катализатора производят двумя нихромовыми электроспиралями (d = 0,4 м, U = 220 В).

500 мм для равномерного распределения потока спиртовоздушной смеси. Разогрев катализатора производят двумя нихромовыми электроспиралями (d = 0,4 м, U = 220 В).

Аппарат снабжен штуцером входа спиртовоздушной смеси Dy = 600 мм, Рy = 0,6 МПа, одним предохранительным устройством Dy = 350 мм, Рy = 0,6 МПа, люком-лазом Dy = 500 мм, Рy = 1,6 МПа.

Определяющим эталоном является диффузия.

Состав исходного газа [таблица 16.3]

CH3OH –50,84%; O2 –13,84%;

CH2O – 0,09%; N2 –34,07%.

H2O – 1,16 %;

Состав контактного газа:

CH3OH –22%; СО – 0,33%;

CH2O – 23,24%; Н2 – 0,58% ;

H2O – 12,76 %; N2 – 37,9%.

СО2 – 3,19%;

Плотности и вязкости компонентов смеси в таблице 18.1.

Таблица 18.1 – Плотности и вязкости компонентов смеси

| t, oC | константа | Компоненты газовой смеси | |||||||

| CH3OH | CH2O | O2 | H2O | N2 | H2 | CO | CO2 | ||

| 100 | ρ | 1,04 | 0,925 | 1,04 | 0,588 | 0,913 | |||

| μ | 0,864 | 0,104 | 0,0028 | 0,0748 | |||||

| 650 | ρ | 0,4216 | 0,3952 | 0,237 | 0,368 | 0,026 | 0,368 | 0,605 | |

| μ | 0,082 | 0,0926 | 0,107 | 0,131 | 0,0658 | 0,131 | 0,13 | ||

Вязкости взяты [4, с. 294, таб. 10] и [7, с. 596, рис. 5]

Плотности веществ определяются по формуле:

(18.1)

(18.1)

Среднее значение молекулярных масс М и плотностей газов определяют по правилу аддитивности:

![]() (18.2)

(18.2)

![]() (18.3)

(18.3)

где, n – доли компонентов смеси;

М'см = 0,5084 32 + 0,0009 30 + 0,016 18 + 0,1384 32 + 0,3407 28 = 16,27 + 0,027 + 0,288 + 4,4288 + 9,5396 = 30,53;

М"см = 0,22 32 + 0,2324 30 + 0,1276 18 + 0,0319 44 + 0,0033 28 + 0,0058 2 + 0,379 28 = 7,04 + 6,972 + 2,2968 + 1,4036 + 0,0924 + 0,0116 + 10,612 = 28,43;

ρ'см = 0,5084 1,04 + 0,0009 0,925 + 0,016 0,588 + 0,1384 1,04 + 0,3407 0,913 = 0,5271 + 0,0008325 + 0,009408 + 0,143936 + 0,3110591 = 0,9923 [кг/м3];

ρ"см = 0,22 0,4216 + 0,2324 0,3952 + 0,1276 0,237 + 0,0319 0,605 + 0,0033 0,368 + 0,0058 0,026 + 0,379 0,368 = 0,092752 + 0,09184448 + 0,0302412 + 0,0192995 + 0,0012144 + 0,0001508 + 0,139472 = 0,3749 [кг/м3].

На входе (100оС): М = 30,53;

ρ100 = 0,9923.

На выходе (650оС): М = 28,43;

ρ650 = 0,3749.

Степень превращения метанола в формальдегид 0,9067.

Температура исходной смеси 100оС, температура выхода смеси в подконтактный холодильник 650оС.

Материальный баланс реактора [таб. 16.3]

Приход спирто-воздушной смеси [м3/ч] составляет:

(18.4)

(18.4)

V = 25302,74/0,9923 = 25499,08 м3/ч.

Зададимся линейной скоростью исходной газовой смеси ω = 0,8 м/с

Определяем диаметр реакционной зоны:

![]() (18.5)

(18.5)

где, S – 0,785 D2 – площадь поперечного сечения реакционной зоны, м2;

D – диаметр реактора, м.

Принимаем D = 3,00 м.

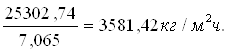

Площадь сечения реактора SP = 0,785 3,02 = 7,065 м2.

Реакторы с катализатором в очень тонком слое в виде металлических сит используют для проведения реакций, протекающих с большой скоростью.

Установлено, что скорость процесса определяется скоростью диффузии от контактной поверхности катализатора. Это явление было описано Андрусовым, который сравнивая количество реагирующего метанола и метанола, проникающего путем диффузии до поверхности серебряных сит, установил, что они равны между собой.

Количество метанола, диффундирующего к поверхности катализатора, можно рассчитать, если известен коэффициент переноса массы, допустив при этом, что концентрация метанола на поверхности контакта рана нулю, т.е. скорость реакции настолько велика, что метанол непосредственно достигает контакта с серебром.

Расчет проводится для слоя катализатора с сечением 1 см2 и толщиной l образованный рядами сеток из серебряной проволоки.

Характеристика катализатора из серебра (сита):

проволоки ТУ 48 – 1 – 112 – 85;

толщина проволоки, мм – 0,22;

число ячеек на 1 см2 – 225.

Для определения коэффициентов диффузии устанавливаем с помощью материального баланса состав конечной газовой смеси. Рассчитаем производительность реактора на 1 м2 поверхности катализатора.

Производительность по метанолу составит:

Массовая скорость всей газовой смеси:

Результаты расчета в таблице 18.2.

Таблица 18.2 – Конечный состав газовой смеси

| Приход | кг/м2ч | % | Расход | кг/м2ч | % |

| Контактирование | |||||

| Смесь воздух – метанол, в т.ч.: формальдегид метанол вода азот кислород | 3581,42 3,22 1820,63 41,54 1220,19 495,67 | 100 0,09 50,84 1,16 34,07 13,84 | Контактные газы, в т.ч.: формальдегид метанол вода углекислый газ окись углерода водород азот | 3581,42 832,32 787,91 456,99 114,25 11,82 20,77 1357,36 | 100 23,24 22 12,76 3,19 0,33 0,58 37,9 |

Для определения высоты слоя катализатора воспользуемся методом расчета скорости каталитического процесса, лимитируемого массообменом.

По этому методу определяем высоту единицы переноса СН3ОН (ВЕП) и число единиц переноса (Z) по формулам:

(18.6)

(18.6)

где, Sуд – удельная поверхность катализатора, [м2/м3];

kМ – коэффициент массопередачи, [м/ч];

Pr – критерий Прандля .

С этой целью находим физико – химические константы исходной и конечной газовой смеси – плотности ρг [кг/м3], динамические коэффициенты вязкости μг [кг/мч], коэффициенты диффузии D [см2/с].

Значение плотностей и вязкостей компонентов смесей при начальной температуре и температуре в зоне реакции в таблице 18.1.

Коэффициенты диффузии находим последующим соотношениям, определяемым общими закономерностями диффузии газов. Для диффузии газа А в газ В.

(18.7)

(18.7)

где, υА, υВ – мольные объемы газов А и В, [см3/моль];

МА, МВ – молекулярные массы газов А и В;

Р – общее давление.

Для расчета принимаем следующие значения мольных объемов [см3/моль], [ 1, с. 288, таб. 6.3]:

СН3OH – 37; N2 – 31,2;

CH2O – 29,37; H2 – 14,3;

H2O – 18,9; CO – 29,6;

O2 – 25,6; CO2 – 34.

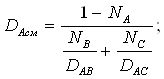

Коэффициенты диффузии DАсм для газа А, диффундирующего через смесь газов (В + С), вычисляем по формуле:

(18.8)

(18.8)

где, NA, NB, NC – мольные доли компонентов в газовой смеси;

DAB, DAC – коэффициенты диффузии для бинарных газовых смесей.

Рассчитанные таким путем коэффициенты диффузии метанола и других компонентов исходного и конечного газов процесса окисление метанола в бинарных газовых смесях, а так же значение коэффициентов диффузии метанола DСН3ОН [см2/с] в начальной и конечной газовой смеси в таблице 18.3.

Таблица 18.3 – Коэффициенты диффузии

| DCH3OH, O2 0,0714 | DCH3OH 0,0688 | DCH3OH, H2O 0,0912 | 100oC | ||

| DO2, N2 0,0785 | DN2, H2O 0,103 | DO2, H2O 0,105 | |||

| DCH3OH → (O2, N2, H2O) = 0,0747 | |||||

| DCH3OH, CH2O 0,250 | DCO2, CO 0,387 | DCH2O, CO2 0,252 | DCO, N2 0,294 | DH2O, N2 0,389 | 650oC |

| DCH3OH, CO 0,271 | DCO, H2 1,03 | DCH2O, N 0,293 | DCH3OH, CO2 0,230 | DH2O, CO2 0,344 | |

| DCH2O, H2 1,048 | DCH3OH, H2O 0,355 | DH2O, H2 1,26 | DCH3OH, N2 0,271 | DH2O, H2 1,02 | |

| DH2O, CO 0,356 | DCH3OH, H2 0,710 | DCO2, N2 0,255 | DCH2O, CO 0,292 | DH2, N2 1,04 | |

| DCH3OH → (CH2O, H2O, CO2, CO, H2, N2) = 0,166 | |||||

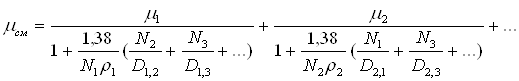

Среднюю вязкость газовой смеси рассчитываем по уравнению:

(18.9)

(18.9)

где, N1, N2, N3, … - мольные доли компонентов в газе.

Получаем μr [Па г]

при 100оС – 7 10-2;

при 650оС – 8,75 10-2.

Для расчета величин ВЕП и Z принимаем, что слой сеток серебряного катализатора подобен слою насадки колей Рашига с d = h = 0,22 мм (аналогично диаметру проволоки) для таких колец эквивалентный диаметр

![]() (18.10)

(18.10)

Удельная поверхность колец Sуд = 7,8419*103 м2/м3.

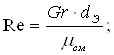

Для расчета ВЕП определяем значения критерия Рейнольдца Re и диффузного критерия Прандтля Pr:

(18.11)

(18.11)

(18.12)

(18.12)

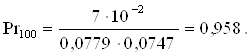

Подставляя наши данные, имеем:

Коэффициент массопередачи находим по формуле:

![]() (18.13)

(18.13)

![]()

![]()

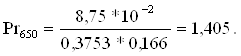

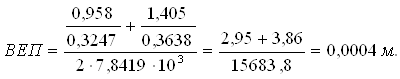

По нашим данным находим ВЕП:

(18.14)

(18.14)

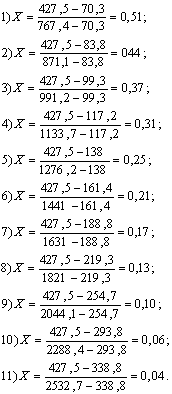

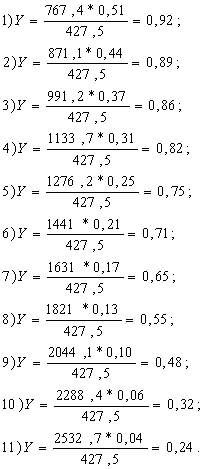

Число единиц переноса массы Z:

(18.15)

(18.15)

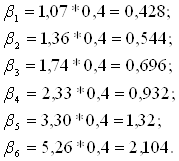

где, β – изменение числа молей в результате реакции рассчитанное на 1 моль метанола;

ССН3ОНвх, ССН3ОНвых – концентрация метанола в газе, на входе и выходе из реактора, мол. доли.

![]()

Принимаем Z ≈ 1, тогда высота слоя катализатора равна:

Н = ВЕП Z = 0,41 = 0,4 м. (18.16)

Приняв коэффициент запаса φз = 1,5 (с учетом того, что доступная для реагентов поверхность слоя из колец больше приблизительно в 1,5 раза поверхности проволочных сеток), получим:

Н = 0,4 1,5 = 0,6 м.

При диаметре проволоки 0,22 мм достаточно 0,6/0,22 = 2,73 сетки.

На практике берут с запасом, хотя в работе нужны 4 сетки. Берут еще одну сетку, т.к. верхняя сетка быстро прогорает вследствии уноса серебра.

Похожие работы

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

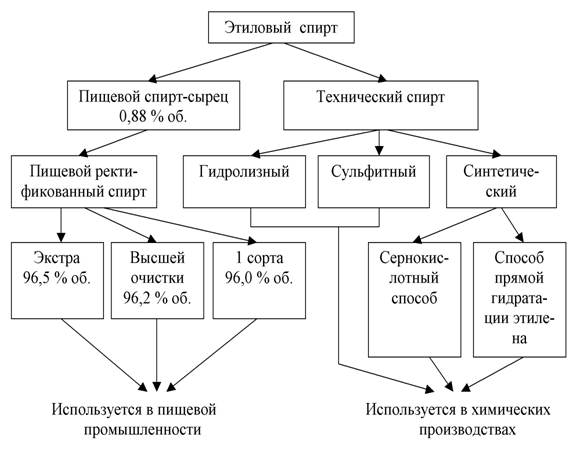

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев