Навигация

Технико-экономическое обоснование проектируемой установки

1.4 Технико-экономическое обоснование проектируемой установки

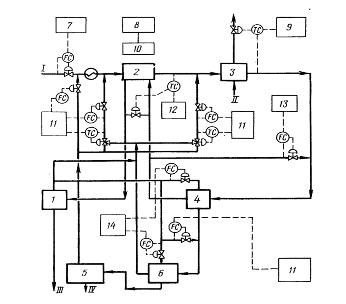

В предлагаемом дипломном проекте рассматривается установка депарафинизации масел 39/2 существующего производства с использованием растворителей , мощностью по сырью 236600 т. в год.

В качестве базового варианта для регенерации растворителя на установке депарафинизации масел был принят блок регенерации. В качестве аппаратурного оформления блока – Колонна К-8, желобчатые тарелки в этой колонне морально и физически устарели.

В данном проекте вместо существующих желобчатых предлагается установить колпачковые тарелки, с более высоким КПД и повышенной производительностью в 1,2 раза выше прежних (желобчатых). Кроме того, с переходом на 2 годичный цикл работы оборудования, увеличивается количество рабочих дней.

Предлагаемый проект не требует перестройки зданий, увеличения количества работающих.

Анализ себестоимости продукции по двум вариантам до и после показывает на снижение себестоимости продукции, увеличения рентабельности, улучшении технико – экономических показателей(см. таблицу 10.17), за счёт увеличения выхода конечного продукта с 175712 т/год до 183396т/год(на 7,7 тыс.т/год).

Определим ориентировочным экономическим расчётом срок окупаемости предлагаемых капитальных вложений, Ток, лет, по формуле:

![]() ,

,

где ![]() = 4862,7тыс.руб. – дополнительные капитальные вложения, тыс.руб.;

= 4862,7тыс.руб. – дополнительные капитальные вложения, тыс.руб.;

![]() =183396т/год – выпуск годовой продукции по Проекту, т/год;

=183396т/год – выпуск годовой продукции по Проекту, т/год;

![]() = 14,194тыс.руб. – себестоимость единицы продукции по Аналогу, тыс.руб.;

= 14,194тыс.руб. – себестоимость единицы продукции по Аналогу, тыс.руб.;

![]() = 14,146 тыс.руб. – себестоимость единицы продукции по Проекту, тыс.руб.

= 14,146 тыс.руб. – себестоимость единицы продукции по Проекту, тыс.руб. ![]()

Срок окупаемости в течении 1 года. Приведённые показатели свидетельствуют о целесообразности предлагаемого проекта.

2. Выбор конструкции проектируемого аппарата

В дипломном проекте были разработаны два аппарата: ректификационная колонна и теплообменник с U-образными трубками.

2.1. Устройство и принцип работы колонны

Тарельчатый колонный аппарат (см. чертеж БРР 01.00.000.СБ) состоит из вертикального корпуса, эллиптического днища, крышки и жестко скрепленной с корпусом опорной обечайки цилиндрической формы , в свою очередь состоит из пяти царг. Обводненный растворитель подается на 7-ю тарелку кетоновой колонны К-8. В низ колонны подается острый пар. С верха колонны К-8 пары растворителя со следами воды конденсируются и охлаждаются в конденсаторе – холодильнике Т-17(Т-20). Затем охлажденный конденсат направляется в емкость Е-6 для дальнейшего использования. Вода из нижней части колонны К-8, содержащая следы растворителя, дренируется автоматически в ПЛК.

![]() 2.2.Устройство и принцип работы теплообменника

2.2.Устройство и принцип работы теплообменника

Теплообменник типа U (см. чертеж БРР 02.00.000.CБ) состоит из кожуха и трубного пучка. Трубная решетка соединена фланцевым соединением с кожухом и распределительной камерой. Камера закрыта эллиптической крышкой. При нагревании трубки удлиняются за счет U-образного исполнения.

Теплообменник нагрева исходной смеси работает следующим образом : пар через штуцер проступает в трубное пространство теплообменника, по мере продвижения по трубам пар нагревает исходный раствор который подается в межтрубное пространство. Нагретый исходный раствор выходит из теплообменника и направляется в колонну.

2.3. Выбор конструкционных материалов

В качестве конструкционных материалов для изготовления аппаратов выбираем листовой прокат, а для изготовления патрубков – трубный прокат.

Основным критерием при выборе конструкционного материала для химической аппаратуры является его химическая и коррозионная стойкость в рабочей среде. Наряду с этим к конструкционным материалам одновременно предъявляются требования высокой механической прочности, жаростойкости, сохранение пластичных свойств при высоких и низких температурах. Необходимо также учитывать физические свойства материалов (теплопроводность, линейное температурное расширение), а также некоторые другие соображения технико-экономического порядка, такие как дефицитность, стоимость материала. Также должна обеспечиваться хорошая свариваемость материалов.

Среда в колонне – обводненный растворитель (ацетон), температура рабочей среды 100˚С, давление - 0,02 МПа. В теплообменнике – в трубном пространстве пар, в межтрубном обводненный растворитель, которые малоагрессивны.

Выбираем материал для изготовления аппаратов в целом [4], – сталь ВСт 3сп по ГОСТ 380-88. Эта сталь хорошо свариваемая, обладает хорошей коррозионной стойкостью в данной среде. Способ сварки для днищ с обечайкой - стыковкой с двухсторонним сплошным проваром, выполненными автоматической сваркой. Материал проволоки Св-08 по ГОСТ 2246-70, марка флюса АН-348 по ГОСТ 9087- 69 .

Для сварки патрубков, фланцев к корпусу аппарата выбираем способ сварки , вручную электродуговой сваркой. Тип марки электродов Э 42 по ГОСТ 0467-70. Крепежные детали для фланцевых соединений по ГОСТ 7798-70, гайки по ГОСТ 5915-70. Материал сталь 35.

3. Технологический расчет проектируемого оборудования

3.1 Технологический расчет ректификационной колонны

3.1.1 Целью расчета является составление материального и теплового балансов, определение диаметра и высоты колонны

3.1.2.Исходные данные

Исходная смесь – ацетон-вода

Производительность по исходной смеси – 1 кг/с

Содержание низкокипящего компонента :

- в исходной смеси ХF = 40% ;

- в дистилляте ХD = 98% ;

- в кубовом остатке ХW= 0,005%

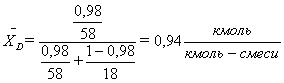

Схема материальных потоков показана на рис. 3.1.

3.1.3.Материальный баланс ректификационной колонны

Расчет ведем согласно [6]

GF = GD + GW(3.1)

XF GF = XD GD + XW GW

Схема материальных потоков показана. ( Рисунок 3.1.)![]()

Откуда находим :

GW = ![]() кг/с

кг/с

GD = GF – GW = 1- 0,6 = 0,4 кг/с

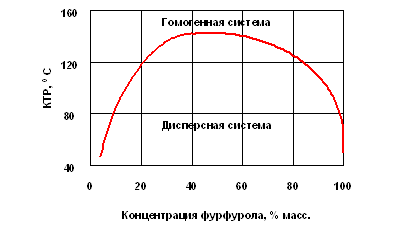

3.1.4Определение числа тарелок

Построим кривую равновесия и определим температуры в колонне. На основании справочных данных о температурах кипения [6] , равновесных составах жидкости и пара для смеси ацетон – вода строим кривую температур кипения смеси в координатах t – x,y, и кривую равновесия в координатах x - y (см. рисунок 3.2., 3.3.)

| x | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| y | 0 | 60,3 | 72 | 80,3 | 82,7 | 84,2 | 85,5 | 86,9 | 88,2 | 90,4 | 94,3 | 100 |

| t | 100 | 77,9 | 69,6 | 64,5 | 62,5 | 61,6 | 60,7 | 59,8 | 59 | 58,2 | 57,5 | 56,9 |

По кривой температур кипения t = f (x) имеем :

- температура в кубе колонны tw= 99˚C

- температура дистиллята tD= 56˚C

- температура кипения исходной смеси tF= 65˚C

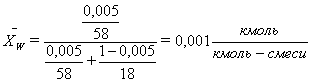

Определяем минимальное и рабочее флегмовое число.

Минимальное флегмовое число определяем по формуле :

Rmin=

![]() , (3.2)

, (3.2)

где ![]()

![]() - мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль смеси,

- мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль смеси, ![]() - концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси.

- концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси.

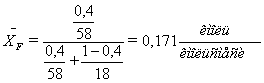

Мольная доля легколетучего компонента в исходной смеси определяется по формуле :

![]()

; (3.3.)

; (3.3.)

где МA = 58 – молекулярная масса ацетона [6],

Мв = 18 - молекулярная масса воды.

Получим :

Аналогично

Тогда :

Рабочее флегмовое число определяем по формуле:

R = 1,3∙Rmin+ 0,3 (3.4.)

R = 1,3∙0,252 + 0,3 = 0,63

Уравнение рабочих линий :

а) для верхней (укрепляющей) части :

![]()

![]() ; (3.5.)

; (3.5.)

![]() ;

; ![]()

б) для нижней (исчерпывающей) части :

![]()

![]() , (3.6.)

, (3.6.)

![]() , где F – относительный мольный расход питания.

, где F – относительный мольный расход питания.

Относительный мольный расход питания определяем по формуле :

![]()

![]() (3.7. )

(3.7. )

![]() ,

, ![]()

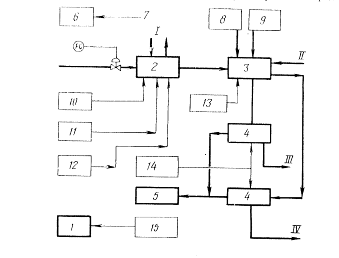

Действительное число тарелок определяем по формуле:

![]() , где

, где ![]() - коэффициент полезного действия тарелки [6]. (3.8)

- коэффициент полезного действия тарелки [6]. (3.8)

![]() шт.

шт.

Принимаем действительное число тарелок ![]()

![]() = 19шт.

= 19шт.

Похожие работы

... на установке, являются пожароопасными. Поэтому необходимо производить контроль всех технологических параметров, влияющих на безопасность проведения процесса. Этому способствуют средства контроля и автоматизации, применяемые в настоящее время на установке селективной очистки масел. 3.1 Выбор и обоснование параметров контроля, регулирования и сигнализации В экстракционной колонне К – 1 ...

... ВОПРОСЫ РЕФОРМИРОВАНИЯ И РЕСТРУКТУРИЗАЦИИ ПРЕДПРИЯТИЙ. Несколько лет назад в качестве одной из мер решения проблемы спада производства возник вариант реформирования и реструктуризации предприятий с привлечением консультантов. Появились и отдельные примеры существенного улучшения финансово-экономического состояния предприятия за счет активизации и использования его внутренних возможностей. К ...

0 комментариев