Навигация

Текущий ремонт теплообменника

6.3.3 Текущий ремонт теплообменника

При текущем ремонте выполняются следующие виды работ:

а) снимается крышка с распределительной камеры для проверки исправности перегородки;

б) производится ревизия запорной арматуры;

в) частичная замена изоляции.

6.3.4 Капитальный ремонт теплообменника

При капитальном ремонте выполняются следующие виды работ:

1) работы выполняемые при текущем ремонте;

2) выявление дефектов вальцовки и сварки гидравлическим испытанием на рабочее давление;

3) частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой, для чего извлекают трубный пучок из корпуса теплообменного аппарата с помощью тракторной лебедки и автомобильного крана.

Демонтаж производится в следующей последовательности:

- снимаются крышки теплообменного аппарата;

- проводится предварительный сдвиг трубчатки;

- тракторной лебедкой трубный пучок извлекается из аппарата;

- при помощи хомутов и стропов трубчатка подвешивается к крюку автомобильного крана, который после окончательного извлечения трубного пучка опускает его на прицеп для транспортировки на место очистки и ремонта. При ремонте трубного пучка допускается установка пробок на 15% трубок. Применение бывших в употреблении трубок допускается , если они потеряли вследствие износа не более 30% первоначального веса.

4) Чистка внутренней поверхности корпуса аппарата и его дефектация. Корпус аппарата, имеющий различные выпучены и вмятины выправляется ударами кувалды по медной прокладке. Если невозможно устранить указанные выше дефекты ударами и нагревом, то поврежденные участки удаляются или на них ставят накладки. Свищи и трещины устраняются путем заварки или постановкой накладок с предварительным удалением дефектного участка. При помощи цветной дефектоскопии определяют протяженность и положение концов трещин, обнаруженных в корпусе. Эти концы до заварки засверливаются сверлами диаметром 3÷5 мм. Несквозные трещины глубиной не более 0,4 толщины стенки разделываются под заварку односторонней вырубкой на максимальную глубину трещины со снятием кромок под углом 50-60˚. При трещине более 100мм сварку проводят обратноступенчатым методом. Сквозные и несквозные трещины глубиной более 0,4 толщины стенки разделывают на всю толщину вырубкой зубилом или газорезкой. При появлении гнездообразных трещин поврежденные места вырезаются и закрываются заплатами без острых углов. Заплаты ввариваются заподлицо с основным металлом. Площадь заплаты не должна превышать 1/3 площади листа аппарата.

Чистка межтрубного пространства осуществляется химическим методом без вскрытия и разборки теплообменника 5-15% раствором соляной кислоты с добавкой ингибитора. По окончании ремонта проводится гидроиспытание.

7. Технология изготовления фланца

Исходные данные:

Рабочий чертеж детали.

Материал детали – сталь ВСт 3 сп

Заготовка – листовой прокат.

Маршрут изготовления фланца приведен на чертеже. Припуск на размеры заготовки фланца составляет 10 мм.

Определение режимов наружного продольного точения с ø470 до ø460 мм.

Величину подачи определяем в соответствии с рекомендациями при черновом точении в зависимости от глубины резания и диаметра детали. Глубина резания t =

2 мм. Принимаем подачу S = 1,1 мм/об.

Скорость резания определяем по формуле :

![]() ,

,

где ![]()

![]()

![]()

![]() = 340 - коэффициент

= 340 - коэффициент

x = 0,15 - коэффициент

y = 0,45 – коэффициент

Т= 60 мин – среднее значение стойкости режущего инструмента

m = 0,2 - коэффициент

![]() - общий поправочный коэффициент на скорость резания

- общий поправочный коэффициент на скорость резания

![]() =

= ![]()

Для расчетов ![]() можно применить :

можно применить : ![]() ≈1

≈1

тогда ![]() =

=![]() м/мин

м/мин

Частота вращения заготовки определяется по формуле :

n= ![]() , где

, где

D = 470 мм – диаметр обрабатываемой поверхности.

Подставляем численные значения, получим :

n = ![]() об/мин

об/мин

Определяем тангенциальную составляющую усилия резания по формуле:

![]() , где

, где

Cp= 300 – коэффициент

x = 1,0 – коэффициент

y = 0,75 – коэффициент

n = - 0,15 – коэффициент

Kp- общий поправочный коэффициент на скорость резания

![]() Kp=

Kp=![]() ,

,

где ![]() = 0,98

= 0,98

![]() = 1,15 коэффициент, учитывающий влияние геометрических

= 1,15 коэффициент, учитывающий влияние геометрических

![]() = 1 параметров режущей части инструмента на усилие резания.

= 1 параметров режущей части инструмента на усилие резания.

![]() = 1

= 1

![]() -коэффициент, учитывающий влияние механических свойств обрабатываемого материала на усилие резания.

-коэффициент, учитывающий влияние механических свойств обрабатываемого материала на усилие резания.

![]() =

=![]()

![]() =

=![]()

Кp= 0,86∙0,98∙1,15∙1∙1=0,97

![]()

![]()

![]()

![]() = 10∙300∙21∙1,10,75∙129-0,15∙0,97=2989,15Н

= 10∙300∙21∙1,10,75∙129-0,15∙0,97=2989,15Н

Мощность резания N, кВт, определяется по формуле: N = ![]()

N = ![]() кВт

кВт

Необходимая мощность на приводе станка определяется по формуле:

Nст =![]() , где η = 0,85 – КПД привода станка.

, где η = 0,85 – КПД привода станка.

Nст = ![]() кВт.

кВт.

По справочнику в зависимости от мощности привода и размеров заготовки подбираем станок токарно-винторезный модели 16 К 25, с мощностью эл. двигателя главного привода 11 кВт.

Расчет технической нормы времени.

Штучное время для нашей операции определяется по формуле :

![]() , где

, где

![]() - время оперативное, мин

- время оперативное, мин

![]() - процент от оперативного времени, выражающий время технического обслуживания

- процент от оперативного времени, выражающий время технического обслуживания

![]() = (0,8 ÷ 2,5)%

= (0,8 ÷ 2,5)% ![]()

![]() - процент от оперативного времени, выражающий время организационного обслуживания рабочего времени,

- процент от оперативного времени, выражающий время организационного обслуживания рабочего времени, ![]() =(2÷13) %

=(2÷13) % ![]() ;

;

![]() - процент от оперативного времени, выражающий время перерывов на отдых,

- процент от оперативного времени, выражающий время перерывов на отдых,

![]() =(4 ÷ 6)%

=(4 ÷ 6)% ![]() .

.

На основе рекомендации принимаем:

![]() =1,5% ;

=1,5% ; ![]() =8 % ;

=8 % ; ![]() = 4,5 %.

= 4,5 %.

Время оперативное определяется по формуле :

![]()

![]()

Где ![]() - основное время, затраченное на изготовление детали, мин

- основное время, затраченное на изготовление детали, мин

![]() -вспомогательное время, вспомогательные действия рабочего непосредственно связанные с основной работой.

-вспомогательное время, вспомогательные действия рабочего непосредственно связанные с основной работой.

![]() =

=![]() , где L = 32мм – ширина обрабатываемой поверхности

, где L = 32мм – ширина обрабатываемой поверхности

![]() = 5 мм – величина врезания и перебега инструмента.

= 5 мм – величина врезания и перебега инструмента.

n = 88 об/мин – число оборотов

S= 1,1- мм/об – подача

Тогда получим: ![]() =

=![]() мин

мин

На основе проверочных данных вспомогательное время на весь комплекс действий для обработки заготовки на токарно-винторезном станке 16К25 составляет:

![]() =5 мин

=5 мин

Тогда оперативное время составляет :

![]() =5 + 0,38 = 5,38 мин.

=5 + 0,38 = 5,38 мин.

Определим штучное время для данной операции:

![]() = 5,38

= 5,38![]() мин

мин

Заключение

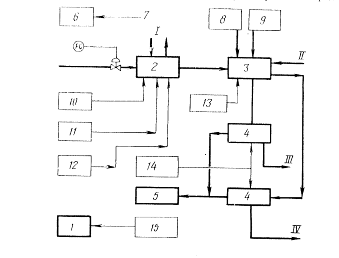

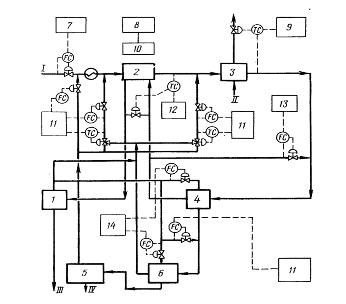

В проекте разработано основное оборудование блока регенерации растворителя установки депарафинизации масел колонна и теплообменник. В колонне взамен S-образных тарелок использованы колпачковые тарелки с повышенным КПД, кроме того, с переходом на двухгодичный цикл работы оборудования, увеличивается количество рабочих дней, что позволило увеличить выпуск готовой продукции с 175712 т/год до 183396 т/год.

Принятые в проекте решения подтверждены технологическими и прочностными расчетами.

Экономические расчеты показали целесообразность замены изношенного оборудования: себестоимость снизилась с 3830 руб/тон до 3710 руб/тон; уровень рентабельности увеличился с 30,5% до 34,7% (на 4,2%). Годовая прибыль выросла на 30997 тыс. руб., при сроке окупаемости капитальных вложений в течение одного года.

Принятые в проекте решения подтверждены технологическими и прочностными расчетами. Экономические расчеты показали целесообразность модернизации: снизилась себестоимость продукции, срок окупаемости составил 1,0 год;

Годовая прибыль выросла на 30997 тыс. рублей.

СПИСОК ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

1. Гальперин Н.И. Основные процессы и аппараты химической технологии. - М.: Химия, 1981. - 812 с.

2. Основные процессы и аппараты химической технологии: Пособие по

проектированию / Под ред. Ю.И.Дытнерского. - М.: Химия, 1991.- 494 с.

3. Примеры и задачи по курсу "Машины и аппараты химических

В.М. Ульянова; НГТУ Н.Новгород, 2003. - 391с.

4. Саблина З И. Состав и химическая стабильность моторных топлив. М. Химия. 1972 г -277с.

5.Генкин А. Э. Оборудование химических заводов. Учебное пособие. - М.:

Высшая школа . 1986. - 280 с.

6. Дытнерский Ю,М. Процессы и аппараты химической технологии. Ч.2 Массообменные процессы и аппараты. - М.: Химия, 1995.

7. Плановский А, Н, Рамм В. Н., Коган С. З. Процессы и аппараты химической технологии. Учебник для вузов 3 изд. М. Химия 1987г. 496 с.

8. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу

процессов и аппаратов химической технологии. - Л.: Химия, 1981. - 560 с.

9. Лащинский А.А. Конструирование сварных химических аппаратов:

Справочник. - Л.: Машиностроение, 1981. - 382 с.

10. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчёта на

прочность.

11. ГОСТ 24755-89.Сосуды и аппараты. Нормы и методы расчёта на

прочность укрепления отверстий.

12. ГОСТ 24756-81. Сосуды и аппараты. Нормы и методы расчёта на

прочность. Определение расчётных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий.

13. ОСТ 26-291-94. Сосуды и аппараты стальные сварные.

Общие технические условия.

14. ОСТ 26-373-78. Нормы и методы расчёта на прочность фланцевых

соединений сосудов и аппаратов.

15. Дятлов В.Н. Коррозионная стойкость металлов и сплавов: Справ. - М.:

Машиностроение, 1984. - 352 с.

16. Система технического обслуживания и ремонта оборудования

предприятий химической промышленности. - М.: Химия, 1986. - 352 с.

17. Гальперин М.И., Артемьев В.И., Местечкин Л.М. Монтаж

технологического оборудования нефтеперерабатывающих заводов. - М.:

Стройиздат, 1982. - 352 с.

нефтеперерабатывающих заводов. - М.: Химия, 1988.

19. Справочник технолога-машиностроителя. - М.: Машиностроение,

1985. - 496 с.

18. Фарамазов С.А. Ремонт и монтаж оборудования химических и

нефтеперерабатывающих заводов. - М.: Химия, 1988.

19. Справочник технолога-машиностроителя. - М.: Машиностроение,

1985. - 496 с.

20. Автоматизация технологических процессов.- М.: Химия, 1988. - 382с

21. Технологическая схема установки 39/2 с автоматизацией процесса

ОАО "ЛУКОЙЛ-Нижегороднефтеоргсинтез"

22. ГОСТ 12.0.003-74. Система стандартов безопасности труда. Опасные,

вредные производственные факторы. Классификация. - М.: Издательство стандартов, 1974.

23. Регламент установки. ПЛАС. Технологическая карта. Материалы

преддипломной практики. Основная часть расчётно-пояснительной

записки к дипломному проекту.

24. СНиП 2.04.09-84. Пожарная автоматика зданий и сооружений. – М.:

ЦИТП Госстроя СССР, 1985.

25. ГОСТ 12.1.007-76. Вредные вещества. Классификация и общие

требования безопасности. - М.: Изд-во стандартов, 1976.

26. Лазарев Н.В. Вредные вещества в промышленности. – Л.: Химия, 1976.

27. Средства индивидуальной защиты: Справ. / Под ред. Каминского С.Л.

Л.: Химия, 1989.

28. Сафонова Н.А. Спецодежда и спецобувь. – М.: Химия, 1984.

29. ГОСТ 12.10.05-88. Система стандартов безопасности труда. Общие

требования к воздуху рабочей зоны. - М.: Изд-во стандартов,1988.

30. Методические указания по выполнению расчетной части раздела "Охрана

труда" в дипломных проектах. Ч.1 и 2 / ГПИ. Горький:, 1983 (4).

31. СНиП 2.04.05-91. Отопление, вентиляция и кондиционирование. – М.: ГП

ЦПП, 1994.

32. ГОСТ 12.1.003-83. Шум. Общие требования безопасности. – М.: Изд-во

стандартов, 1983.

33. ГОСТ 12.1.012-90. Вибрационная безопасность. Общие требования. – М.:

Изд-во стандартов, 1990.

34. СНиП 23-05-95. Естественное и искусственное освещение. – М.:

Минстрой России, 1995.

35. Правила устройства электроустановок. (ПУЭ). – М.: Энергоатомиздат,

1985.

36. Статическое электричество в химической промышленности / Под ред.

Сажина Б.И. – Л.: Энергия, 1977.

37. Правила защиты от статического электричества в производствах

химической, нефтяной и нефтеперерабатывающей промышленности. –

М.: Химия, 1973.

38. Инструкция по проектированию и устройству молниезащиты зданий и

сооружений (РД 34.12.122-87). – М.: Госстрой, 1983.

39. Баратов А.Н., Иванов Е.Н. Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности. – М.: Химия, 1979.

40. Правила устройства и безопасной эксплуатации сосудов, работающих

под давлением. (ПБ 10-115-96). – М.: ПИО ОБТ, 1996.

41. Пожарная опасность веществ и материалов, применяемых в химической промышленности. Справ. / Под ред.Рябова И.В. - М.: Химия, 1970.

42. Справочник нефтепереработчика. / Под ред. Ластовкина Г.А., Радченко

Е.Д., Рудина М.Г. - Л.: Издательство Химия, 1986.

43. ГОСТ 12.1.011-78. Смеси взрывоопасные. Классификация. – М.: Изд-во

стандартов, 1978.

44. НПБ 105-95. Определение категорий зданий и помещений по

взрывопожарной опасности. - М.: Главное управление Государственной

противопожарной службы МВД России, 1996.

45. Строительные нормы и правила. Нормы проектирования.

Противопожарные нормы. (СНиП 2-01.02-85). – М.: ЦИТП Госстроя

СССР, 1986.

46. Торочешников Н.С. и др. Техника защиты окружающей среды. – М.:

Химия, 1981.

47. Атаманюк В.Г., Ширшев Л.Г., Акимов Н.И. Гражданская оборона. – М.: Высшая школа, 1986.

48. Тихомиров М.И. Гражданская оборона предприятий химической

промышленности. – М.: НИИТЭХИМ, 1970.

49. СНиП II-11-77 . Защитные сооружения гражданской обороны. – М.:

ЦИТП Госстроя СССР, 1985.

50. Методические указания по выполнению организационно-экономической части дипломных проектов конструкторского направления для студентов спец. 170500 всех форм обучения / НГТУ; Сост.: Л.Е. Зимина и др. Н.Новгород, 2002. - 14 с.

51. Калькуляция продукции установки39/2 и её экономические показатели

ОАО "ЛУКОЙЛ-Нижегороднефтеоргсинтез"

52. Колонные аппараты: Каталог / ЦИНТИхимнефтемаш, М., 1978. - 30 с.

53. Стандартные, кожухотрубчатые теплообменные аппараты общего

назначения: Каталог / ЦИНТИхимнефтемаш, М., 1978. - 14 с.

54. Стандарт предприятия. Проекты (работы) дипломные и курсовые. Общие требования к оформлению пояснительных записок и чертежей. СТП 1-У НГТУ-04 / НГТУ Н.Новгород, 2004. - 25с.

55. Попова Г.Н., Алексеев С.Ю. Машиностроительное черчение. Справ. -

СПб.: Политехника, 1999. - 453 с.

56. ГОСТ 2.001-93 ЕСКД. Общие положения.

57. ГОСТ 2.105-95 ЕСКД. Общие требования к тестовым документам.

58. Дипломные проекты конструкторского направления: Метод. указания по дипломному проектированию для студентов спец. 170500 всех форм обучения / НГТУ; Сост.: А.И. Пронин и др. Н.Новгород, 2004. - 43 с.

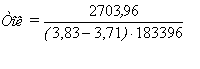

![]() , где

, где

С1П = 3,83 тыс.руб. Себестоимость единицы продукции по Аналогу, тыс.руб.;

С2n = 3,71 тыс.руб. Себестоимость единицы продукции по проекту, тыс.руб.;

В2 = 183369 т/год – выпуск готовой продукции по проекту, тыс.руб.

![]() тыс.руб.

тыс.руб.

В период капитального ремонта смонтированы новые тарелки в К-8, теплообменник с У-образными трубками, новые киновские сборки, общей стоимостью капитальных затрат – 2703,96 тыс.руб.

Определим ориентировочным экономическим расчетом окупаемости предполагаемых капитальных вложений, Ток, лет по формуле:

![]()

1 год

1 год

Срок окупаемости в течение 1 года. Приведенные показатели свидетельствуют о целесообразности и эффективности предлагаемой модернизации

Похожие работы

... на установке, являются пожароопасными. Поэтому необходимо производить контроль всех технологических параметров, влияющих на безопасность проведения процесса. Этому способствуют средства контроля и автоматизации, применяемые в настоящее время на установке селективной очистки масел. 3.1 Выбор и обоснование параметров контроля, регулирования и сигнализации В экстракционной колонне К – 1 ...

... ВОПРОСЫ РЕФОРМИРОВАНИЯ И РЕСТРУКТУРИЗАЦИИ ПРЕДПРИЯТИЙ. Несколько лет назад в качестве одной из мер решения проблемы спада производства возник вариант реформирования и реструктуризации предприятий с привлечением консультантов. Появились и отдельные примеры существенного улучшения финансово-экономического состояния предприятия за счет активизации и использования его внутренних возможностей. К ...

0 комментариев