Навигация

Цех металлорежущих станков

Содержание

1. Введение

2. Организация энергетического хозяйства цеха

2.1. Организация планово-предупредительных работ

2.2 Расчет численности электромонтеров

2.3 Расчет годового фонда зарплаты

2.4 Расчет стоимости электроэнергии

2.5 Расчет суммы амортизационных отчисления

2.6 Расчет затрат на капитальный ремонт

2.7 Расчет прочих затрат

3. Технико-экономическое обоснование системы электроснабжения

4. Технико-экономическое обоснование системы электропривода

5. Расчет стоимости монтажа

6. Сводные технико-экономические показатели

7. Общий вывод по курсовому проекту

8. Список используемой литературы

1. Введение

Цех металлорежущих станков (ЦМС) предназначен для серийного производства деталей по заказу. ЦМС предусматривает наличие производственных, служебных и вспомогательных помещений. Главной задачей промышленности являются более полное удовлетворении потребностей народного хозяйства и высококачественной продукции. Для этого предусматривается расширение выпуска наиболее экономических видов машин, электрооборудования, систематическое обновление выпускаемой продукции, повышение ее технического уровня и качества, улучшение эксплуатационных и потребительских свойств изделий. Дальнейшее повышение производительности труда во многом зависит от роста вооруженности труда. Для решения вопросов технического совершенствования производства предусмотрено повышение уровня электрификации производства и эффективности использования электроэнергии, в этом экономика играет большую роль.

Рост производительности труда и снижение себестоимости продукции являются необходимыми условиями экономического прогресса общества, а также динамического и пропорционального развития единого народно-хозяйственного комплекса страны. Эффективность производства и качество продукции во многом определяются надежностью средств производства и в частности электрооборудования. Основной задачей персонала, обслуживающего электроустановки, является обеспечение высокой надежности и бесперебойности производственных процессов, длительной сохранности электрооборудования и экономичного расходования электроэнергии.

2. Организация энергетического хозяйства

Национальная энергосистема создает оптовый рынок электроэнергии за счет производства ее на базовых электростанциях, дополнительной закупки за рубежом, последующей транспортировке и продажи ее территориальным энергокомпаниям, а также отдельным потребителям, имеющим глубокие вводы высокого напряжения.

2.1 Организация планово-предупредительных работ

Организация планово предупредительных работ включает в себя подготовку оборудования к эксплуатации и предназначена для обеспечения планомерного ремонта и обслуживания электрооборудования, чтобы исключить возможные неисправности, которые могут привести к остановке технологического процесса и потере прибыли.

График ППР является техническим документом, на основе которого разрабатывается порядок проведения ремонта и обслуживания оборудования и стоимости затрат на эти работы.

Техническое обслуживание- совокупность технических мер по обслуживанию, наладке, диагностике оборудования для избежания поломок.

Ремонтная служба занимается ремонтами в случае выхода электрооборудования из строя. Проводит разборку, наладку и пуск в эксплуатацию технологического оборудования.

Трудоемкость ремонта электрооборудования представляет собой количество времени и людей, задействованных при проведении текущего и капитального ремонтов. Зависит от мощности двигателя и числа ремонтов в год.

Основные понятия системы ППР.

Ремонтный цикл (РЦ) – это число лет между двумя капитальными ремонтами.

Межремонтный период (МРП) – это число месяцев между двумя текущими ремонтами.

Структура ремонтного цикла (СРЦ) – это число текущих ремонтов между двумя капитальными.

СРЦ=РЦ*12 / МРП

СРЦ1=3*12 / 6=6 (рем) СРЦ2=8*12 / 6=16 (рем)

СРЦ3=5*12 / 12=5 (рем) СРЦ4=3*12 / 6=6 (рем)

СРЦ5=3*12 / 6=6 (рем) СРЦ6=3*12 / 6=6 (рем)

СРЦ7=1*12 / 6=2 (рем) СРЦ8=5*12 / 6=10 (рем)

СРЦ9=5*12 / 3=20 (рем) СРЦ10=3*12 / 6=6 (рем)

Трудоемкость технического обслуживания принимается в % к общей сумме затрат на ремонты

ТО1=((ТР+КР)*t / 100)*10

t- Общая продолжительность смен в сутках

ТО1= (8*8 /100)*10=6,4 (чел/ч);

ТО2= (8*8 /100)*10=6,4 (чел/ч)

ТО3= (4*8/100)*10=3,2 (чел/ч)

ТО4= (6*8/ 100)*10=4,8(чел/ч)

ТО5= (6*8 / 100)*10=4,8 (чел/ч)

ТО6= (12*8 /100)*10=9,6 (чел/ч)

ТО7= (47*8 / 100)*10=37,6 (чел/ч)

ТО8= (6*8 / 100)*10=4,8 (чел/ч)

ТО9= (16*8 / 100)*10=12,8 (чел/ч)

ТО10= (8*8 / 100)*10=6,4 (чел/ч)

Похожие работы

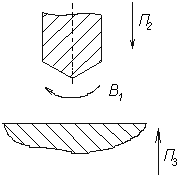

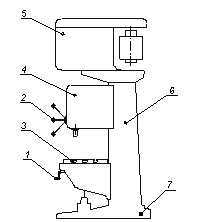

... темы курсового проекта соответствует задаче технического перевооружения – созданию высокоэффективного энергосберегающего производства. 1. Теоретическая часть 1.1 Краткая характеристика цеха, краткое описание технологического процесса Основным электрооборудованием цеха металлорежущих станков являются группы токарных, шлифовальных и заточных станков. Рассмотрим эти группы: 1. К токарной ...

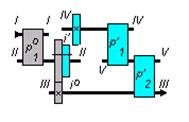

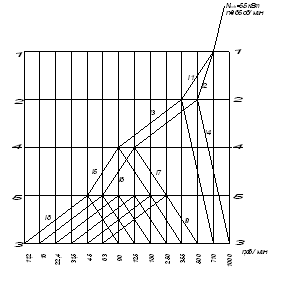

... СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на ...

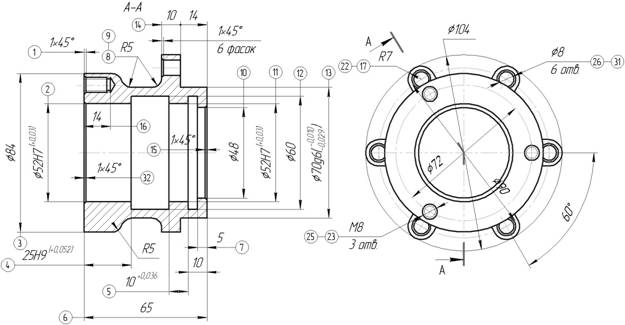

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

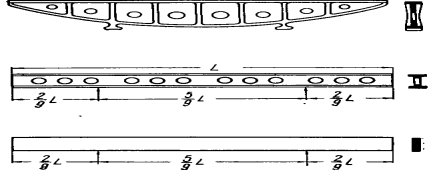

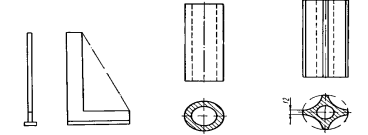

... расположения измерительных поверхностей уровня в отношении ампулы; в) проверка точности делений шкалы уровня (чувствительности уровня). 5.Нормы точности и методы испытаний колесотокарного станка Точность установки станка перед испытанием: Проверка 1. Наименование проверки. Прямолинейность направляющих станины в вертикальной плоскости. Метод проверки. На направляющих станины ...

0 комментариев