Навигация

Серийное производство – от 0 до 1

2). Удельный вес ручных и доводочных работ в общей трудоемкости:

Кр = t![]() / T, где

/ T, где

t![]() - трудоемкость ручных работ;

- трудоемкость ручных работ;

Т – суммарная трудоемкость работ.

В массовом производстве Кр ![]() 0. В единичном – Кр

0. В единичном – Кр ![]() 1, вследствие сложности с организацией технологических процессов значительная часть времени отводится на подготовку изделий. Серийное производство - от 0 до 1.

1, вследствие сложности с организацией технологических процессов значительная часть времени отводится на подготовку изделий. Серийное производство - от 0 до 1.

3). Показатель размещения оборудования.

Характеризует определенную организацию движения предметов труда в процессе производства в каждом производственном подразделении. Может оцениваться с помощью показателя Кn, то есть удельного веса оборудования, установленного в поточных линиях:

Кn = nn / n, где

nn- число единиц оборудования, объединенных в поточную линию;

n – общее число оборудования в производственном подразделении.

Кn ![]() 1( массовое производство); Кn

1( массовое производство); Кn ![]() 0 (единичное).

0 (единичное).

К четвертой группе показателей, характеризующих продукцию по организационному уровню производства, относят:

1). Уровень централизации управления.

Централизованная – для производств массового типа. Децентрализованная– для серийного и единичного типов.

2). Количество производственных подразделений.

В единичном производстве больше вспомогательных подразделений. В массовом – меньше вспомогательных подразделений.

3). Закрепление операций за рабочими местами.

Определяет количество операций, выполняемых на одном рабочем месте.

Массовое производство – 1-2. Единичное – свыше 10.

Характеристика типов производства

(типы производственных систем)

|

| Производство | ||

| массовое | серийное | единичное (индивидуальное) | |

| 1 | 2 | 3 | 4 |

| 1. Объем выпуска продукции (шт.) | От 10 | 10 - 10 | << 10 |

| 2. Номенклатура выпускаемой продукции | постоянная | Малоустойчивая, повторно запускаются в производство серии уже изготовленных ранее изделий | Разнообразная, уникальная, часто меняющаяся |

| 3. Равномерность выпуска продукции, Кравн. | Кравн = 1 | От 0 до 1 | Кравн |

| 4. Непрерывность выпуска продукции, Кнепр. | Кнепр | От 0 до 1 | Кнепр |

| 5. Длительность производственного цикла | << 1 | Около 1 | >> 1 |

| 6. Методы организации производства | Поточные методы | Поточные методы (крупносерийное производство), партионные (среднесерийное производство), групповые методы обработки | Групповые и единичные методы |

| 7. Вид движения предметов труда | Параллельный | Параллельный, параллельно-последовательный | Последовательный |

| 8. Удельный вес специализированного и автоматизированного оборудования, Кавт. | К авт | От 0 до 1 | К авт |

| 9. Удельный вес ручных и доводочных работ, Кр | Кр | От 0 до 1 | Кр |

| 1 | 2 | 3 | 4 |

| 10. Квалификация рабочих основного производства и особенности организации рабочего процесса | Низкая и средняя. Строгая специализация на определенных работах | Средняя. Ограниченная специализация | Высокая. Рабочим выполняются универсальные работы |

| 11. Оборудование и его размещение | Специальное. Расположено - по ходу технологического процесса используются автоматические линии | Специальное и универсальное. Расположено по технологическому и предметному признаку | Универсальное. Расположено по технологически однородным группам |

| 12. Приспособления и инструмент | Широко используется специальная оснастка | В необходимых случаях используется специальная оснастка | Используется универсальные приспособления и универсальный режущий инструмент |

| 13. Уровень централизации управления | Централизованное | Децентрализовано по конкретной номенклатуре или операциям | Децентрализовано по подразделениям |

| 14. Контроль качества | Статистические методы управления качеством, автоматизация процессов контроля | Индивидуальный контроль качества, ОТК | |

| 15. Принцип планирования | Рынок + заказ | Заказ + рынок | Заказ |

| 16. Отрасли, которые относятся к определенному типу | Автомобилестроение, пищевая и легкая, химическая промышленности | Станкостроение, автомобилестроение, моторостроение | Приборостроение, авиастроение, энергостроение, строительство космической техники и т.д. |

Отнесение промышленного предприятия к определенному типу производства носит условный характер.

На практике большинство предприятий сочетают различные типы производства в своей производственной структуре.

Вспомогательные, обслуживающие, побочные цехи и хозяйства, опытные и экспериментальные участки чаще всего работают по принципам единичного и серийного производства.

Основные цехи могут соединить многопредметные и однопредметные поточные линии и организовываются по серийному и массовому принципу, а также включать специализированные участки, выпускающие продукцию в единичных экземплярах.

11. Производственный процесс на промышленном предприятииСостав производственного процесса.

Производственный процесс – это совокупность взаимосвязанных процессов труда и естественных процессов (остывание, сушка), в результате которого исходные материалы и полуфабрикаты превращаются в готовую продукцию.

Наиболее значимым элементом производственного процесса является процесс труда, то есть целесообразная деятельность человека, которая с помощью средств труда видоизменяет предметы труда, превращая их в готовый продукт. Поэтому организация производства изучает трудовые процессы и разрабатывает принципы нормирования процессов труда.

При изучении рабочих процессов с целью определения необходимых и нерациональных затрат рабочего времени выполняется классификация времени производственного процесса; рабочего времени исполнителя и времени использования оборудования.

Естественные процессы – происходят без участия человека под воздействием им природы.

Особенности организации производственных процессов во времени и пространстве определяют характеристики изготавливаемой продукции.

По назначению и характеру изготавливаемой продукции производственные процессы делят на:

- основные;

- вспомогательные;

- обслуживающие.

К основным процессам относят те, в результате которых исходное сырье и материалы превращаются в основную продукцию предприятия, предназначенную для реализации на сторону. Основная продукция предприятия определяет его специализацию и устанавливается на основании договоров с заказчиками.

К вспомогательным относят процессы по изготовлению продукции, которые используются на предприятии для его собственных нужд. Всю совокупность вспомогательных процессов выполняют вспомогательные подразделения (инструментальное, ремонтное, механическое).

Обслуживающие процессы осуществляются с целью обеспечения необходимых условий для нормального протекания основных и вспомогательных процессов. К ним относят: складские и транспортные операции, а также контроль качества.

Производственные процессы классифицируют по степени автоматизации, выделяя:

1) ручные процессы, которые выполняются рабочим без помощи механизмов;

2) механизированные процессы, выполняются рабочими с помощью средств, которые снижают физические нагрузки;

3) автоматизированные, при которых рабочие частично участвуют в обработке сырья и материалов;

4) автоматические, выполняются без непосредственного участия рабочего, на которого возлагаются функции наблюдения и контроля.

В зависимости от характера объекта производства различают производственные процессы:

- простые;

- сложные.

Простыми называются процессы, состоящие из последовательно выполняемых операций, имеющих технологическое сходство, а также выполняемые на одном рабочем месте, участке или линии. Структура простого производственного процесса определяется технологией изготовления изделия.

Сложным называется процесс, состоящий из последовательно или параллельно выполняемых операций. Структура сложного процесса зависит от состава технологических процессов изготовления изделий и от порядка их выполнения, которые определяются конструктивными особенностями изделия.

Важной составной частью производственного процесса является технологический процесс.

Технологический процесс – это часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства (контроль качества).

Операция – это часть технологического процесса, выполняемая на одном рабочем месте одним и тем же предметом труда, одним рабочим без переналадки оборудования.

Операции делятся на приемы, а приемы – на движения.

12. Принципы рациональной организации производственных процессов

Всего выделяют около 25-30 принципов. Основные из них:

1. Принцип специализации. Под специализацией понимается ограничение номенклатуры изготавливаемых изделий, близких по назначению и конструкции или ограничения номенклатуры процессов, применяемых для изготовления изделий различных по назначению и конструкции.

Применительно к организации производственных процессов, принцип специализации означает сужение номенклатуры продукции, изготавливаемой в каждом производственном звене, вплоть до рабочего места, также ограничения разновидностей производственных процессов.

Уровень специализации повышается путем проведения конструктивной, технологической и организационной унификации.

Унификация – это приведение продукции, способов и методов ее производства к единой форме, размерам, структуре и составу.

2. Принцип параллельности предполагает одновременное параллельное выполнение отдельных операций и процессов по изготовлению продукции.

Принцип имеет большое значение при производстве сложных изделий, состоящих из многих деталей, узлов и агрегатов.

Параллельность достигается за счет рационального расчленения изделий на составные части и совмещение времени различных операций над изделиями одного наименования, а также одновременным изготовлением разных изделий.

На отдельных рабочих местах параллельность достигается путем многоинструментальной обработки предметов труда и совмещением времени основных и вспомогательных операций.

3. Принцип непрерывности производственных процессов требует, чтобы в процессе изготовления продукции перерывы между последовательно выполняемыми технологическими операциями были сведены к минимуму или полностью ликвидированы.

Полностью этот принцип выполняется в технологически непрерывных производствах.

4. Принцип пропорциональности заключается в том, что во всех частях производственного процесса или во всей взаимосвязанной системе оборудования должна быть равная пропускная способность по выпуску продукции.

Это достигается тогда, когда производительность оборудования во всех операциях технологического процесса пропорциональна трудоемкости обработки изделия на этих операциях с учетом производственной программы.

Ежегодно на предприятиях разрабатываются мероприятия по ликвидации «узких мест» производственной мощности и таким образом стремится к выравниванию нагрузок различных подразделений.

5. Принцип прямоточности предполагает, что предметы труда должны проходить кратчайший путь по всем стадиям и операциям производственного процесса без встречных и возвратных перемещений.

Соблюдение этого принципа обеспечивается расположением цехов, участков и рабочих мест по ходу технологического процесса.

6. Принцип ритмичности означает, что работа всех подразделений предприятия и выпуск готовой продукции подчиняются определенному ритму, то есть повторяемости.

При соблюдении этого принципа в равные промежутки времени выпускается одинаковое или равномерно нарастающее количество продукции, а также обеспечивается равномерная загрузка рабочих мест и исполнителей.

7. Принцип гибкости означает, что производственный процесс эффективно адаптируется к изменению рыночных требований, а также организационно-технических параметров производства.

То есть производственная система способна обеспечивать освоение новых изделий в кратчайшие сроки вне зависимости от конструктивных и технологических особенностей продукции.

Все принципы необходимо использовать одновременно для повышения эффективности производства.

Организация производственного процесса во времени. Производственный цикл

Производственный цикл – это период календарного времени от начала до конца производственного процесса изготовления продукции.

Длительность производственного цикла определяет сроки выпуска изделий при изготовлении их в единичном количестве.

Время выполнения технологических операций в производственном цикле составляет технологический цикл.

Время выполнения одной операции, в течение которой изготавливается один элемент изделия или партия элементов изделия, называется операционным циклом.

Производственный цикл простого производственного процесса начинается с запуска в производство исходного материала и заканчивается выпуском элемента изделия с последней операции.

Производственный цикл сложного производственного процесса представляет собой совокупность простых процессов, в результате которых производится готовое изделие.

Производственный цикл включает в себя время выполнения основных операций, вспомогательных операций, естественных процессов и перерывов. Он рассчитывается по формуле:

Т п.ц. = То + Твсп + Те + Тпер.

Время основных операций в большинстве случаев нормируется. Время выполнения вспомогательных операций, как правило, не нормируется.

Продолжительность естественных процессов определяется ориентировочно, и лишь в некоторых случаях используются нормативы.

Перерывы делятся на два вида:

- режимные перерывы;

- перерывы по организационно- техническим причинам.

Тпер. = Треж + Торг-техн.

Режимные перерывы учитывают особенности режима работы предприятия и отдельных категорий сотрудников (нерабочие дни и смены, перерывы между сменами, регламентированные перерывы).

Эти перерывы учитываются, если длительность производственного цикла определяется в днях (календарных или рабочих).

Перерывы по организационно-техническим причинам:

1) это перерывы перед обработкой предметов труда из-за занятости рабочего места вследствие несовмещенности времени окончания одной и начала другой операции. Их еще называют перерывы ожидания или пролеживания.

2) это перерывы, возникающие в случае обработки предметов труда партии из-за их пролеживания в ожидании окончания обработки всей партии перед ее транспортировкой на следующую операцию ( это перерывы партионности).

Партия – это определенное количество одинаковых предметов труда, обрабатываемых на одной операции непрерывно и с однократной затратой подготовительно-заключительного времени.

|

|

| ||||||||

![]()

![]()

![]()

![]()

![]()

|

|

|

|

|

|

|

|

|

|

|

|

В фактическую длительность производственного цикла включаются также перерывы, вызванные нарушениями нормального протекания технологического процесса. Такими, как поломки оборудования, отсутствия материалов, комплектующих, рабочих, энергии.

Особенности организации простого производственного процессаПри обработке предмета труда или партии предметов труда, движение по рабочим местам может быть организовано:

-последовательно;

-параллельно;

-параллельно- последовательно.

При последовательном виде движения партии предметов труда каждая последующая операция начинается после окончания обработки всей партии на предыдущие операции.

Технологический цикл равен:

, где

, где

n -объем партии предметов труда, шт.;

m-число операций в технологическом процессе;

Tшi-норма времени на выполнение i-ой операции, млн. шт.

;

;

![]() , где

, где

![]() -машинное время;

-машинное время;

![]() -время вспомогательных операций;

-время вспомогательных операций;

К- коэффициент, учитывающий время на отдых, личные надобности и обслуживание рабочего места;

W-число рабочих мест, на которых производится операция.

Длительность ![]() Тцп не включает времени перерывов, поэтому она меньше длительности производственного цикла.

Тцп не включает времени перерывов, поэтому она меньше длительности производственного цикла.

№ операции | Кол-во рабочих мест | График организации процессов |

| 1 2 3 4 |

2 1 2 |

|

![]() Тцп

Тцп

При параллельном виде движения партии предметов труда каждый предмет труда (партия) проходит обработку по всем операциям непрерывно, независимо от других и без пролеживания.

При построении графика используются следующие последовательности:

1) строится технологический цикл по первому предмету обработки на всех операциях без пролеживания между ними;

2) на операции самым длинным операционным циклом строится график осуществления работ всей партии без перерывов;

3) для всех транспортных партий, кроме первой, достраиваются операционные циклы на всех операциях, исключая самую продолжительную.

| № операции | Кол-во рабочих мест | График организации производства |

| 1 2 3 |

1 1 |

|

![]() Тпц

Тпц

Рис. - Технологический цикл при параллельном движении предметов труда

Таким образом, на всех операциях, кроме операции максимальной по продолжительности, работы будут вестись с перерывами.

В том случае, если длительность операций синхронизирована, то есть они равны или кратны, то технологический процесс будет непрерывен:

Тцпарал. = (n-1) tmax (wmax + )wi, где

)wi, где

tmax – наиболее трудоемкая операция

Следовательно, длительность технологического цикла определяется продолжительностью наиболее трудоемкой операции, суммой времени обработки одного предмета труда на всех операциях и количеством предметов труда в партии.

При параллельно-последовательном виде движения вся партия предметов труда разбивается на транспортные партии.

Транспортные партии проходят обработку на каждой операции без перерывов и передаются на следующую операцию, не ожидая окончания работы над последующей партией. В этом случае соблюдается правило непрерывности процесса производства на каждой операции при изготовлении всей партии. Достигается наиболее полная загрузка рабочих мест и минимизируется продолжительность цикла.

В том случае, если операционный цикл предшествующей операции меньше, чем у последующей, то максимальное совмещение операций достигается путем передачи первой транспортной партии на последующую операцию сразу после окончания работы над ней на предыдущей операции.

Таким образом, обеспечивается непрерывная работа на всех рабочих местах, но возникает перерыв пролеживания у последующих партий между операциями.

| № операции | Кол-во рабочих мест | График организации производства |

| 1 2 | 2 1 |

|

![]() Тпц

Тпц

Рис. – Технологический цикл при параллельно-последовательном движении предметов труда.

В том случае, если операционный цикл предшествующей операции больше, чем у последующей, то для обеспечения непрерывной работы ориентируются на последнюю транспортную партию.

| № операции | Кол-во рабочих мест | График организации производства |

| 1 2 | 2 1 |

|

![]() Тпц

Тпц

Длительность цикла при параллельно-последовательном движении предметов труда:

![]() Тцп.п = Тцп -

Тцп.п = Тцп - ![]() = n

= n ![]() / wi) - (n-1) *

/ wi) - (n-1) *  ;

;

![]() = (n-1) (tkop / wkop),

= (n-1) (tkop / wkop),

![]()

где - экономия за счет параллельного выполнения работ на смежных операциях. Рассчитывается по наиболее короткой из двух смежных операций.

Производственный цикл больше технологического на время естественных процессов и перерывов, несовмещаемых с технологическим циклом.

Поэтому:

Тпп = ![]() * (

* ( ![]()

![]()

- при последовательном движении;

Тп парал = ![]() * ( ( n-1) tmax +

* ( ( n-1) tmax + ![]()

- при параллельном движении;

Тп п-п = ![]() * (

* ( ![]()

![]()

- при параллельно-последовательном движении.

К- коэффициент для перевода рабочих дней в календарные:

К = число рабочих дней / число календарных дней в году.

Тсм – длительность смены в часах.

f – коэффициент, учитывающий выполнение нормы (f=1,1, то есть 10%-ное перевыполнение запланированной нормы).

Таким образом, при использовании последовательного вида движения предметов труда:

1) производственный цикл имеет наибольшую длительность;

2) величина производственного цикла пропорциональна размерам партии и нормам времени;

3) достаточно просты планирование и транспортировка партий предметов труда с операции на операцию при одновременном изготовлении в цехе или на участке большой номенклатуры изделий;

4) целесообразно использовать при организации цехов и участков по технологическому принципу;

5) предпочтительно применять в единичном и мелкосерийном производстве с небольшими партиями предметов труда и непродолжительных операций.

При параллельном виде движения партий предметов труда:

1) наиболее короткий производственный цикл, но часто возникают перерывы на рабочих местах, которые снижают эффективность производства;

2) велики транспортные расходы, для сокращения которых рекомендуется использовать этот вид движения при предметном способе организации участков и цехов;

3) как правило, используются на поточных линиях;

4) применяется в серийном и массовом производстве, а также в единичном и мелкосерийном, в условиях гибких автоматизированных систем.

При параллельно-последовательном виде движения партии предметов труда:

1) достигается наиболее полная загрузка рабочих мест;

2) присуща частичная параллельность выполнения отдельных операций, непрерывность обработки всей партии на каждой операции и передача обрабатываемых предметов труда как поштучно, так и частями партии;

3) используется при выпуске одноименной продукции на участке с неравномерной мощностью оборудования и частичной синхронизацией операции;

4) предпочтительно применять в серийном и массовом производстве, а также в единичном и мелкосерийном производстве в условии гибких автоматизированных систем.

Похожие работы

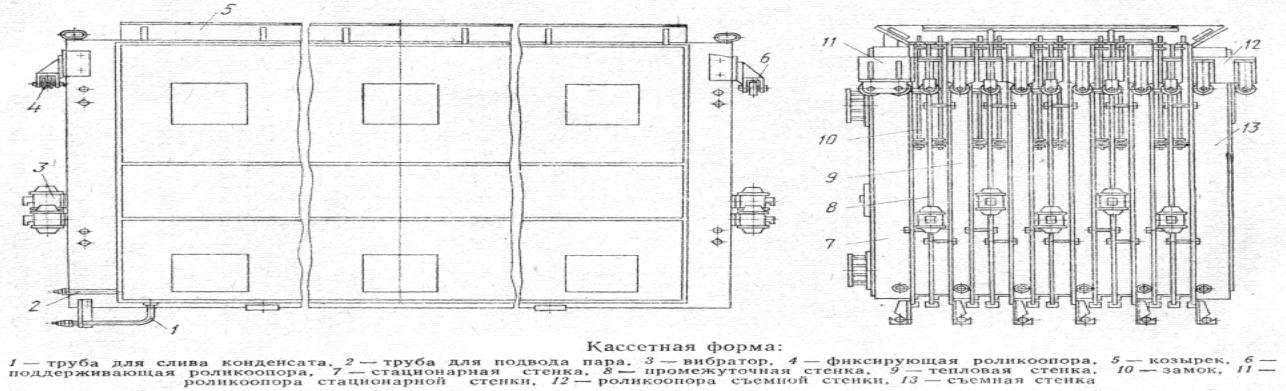

... числу персонала – 84 человека, отражено на диаграмме 2.2.1. Диаграмма 2.2.1. Организационная структура и требования к персоналу представлены в Приложении 2. 2.3. Производственный план цеха по формованию внутренних стеновых панелей Начало производства внутренних стеновых панелей намечено на июль 2002 года. План производства на первый год работы формовочного цеха согласован с предварительным ...

... ткани арт. 7205, то и Ме мотального перехода, перематывающего уток, больше для ткани арт. 7205. II. Для объяснения влияния ассортимента на показатель мощности приготовительных отделов ткацкого производства составим таблицу 3.12., в которой индекс мощности раскрывается через индексы основных параметров технологического процесса и заправочные параметры. Индексы мощности отделов, перерабатывающих ...

... уборки зависит в основном от наличия техники и погодных условий. Лучшие результаты дает сочетание обоих способов. Оптимальный срок длительности уборки 10-12 дней. Основные показатели производства зерна. СХПК «Красный доброволец» находится в Петровском районе Тамбовской области в непосредственной близости от райцентра. ИНН 6813000079 СХПК «Красный доброволец» хозяйство среднего размера, ...

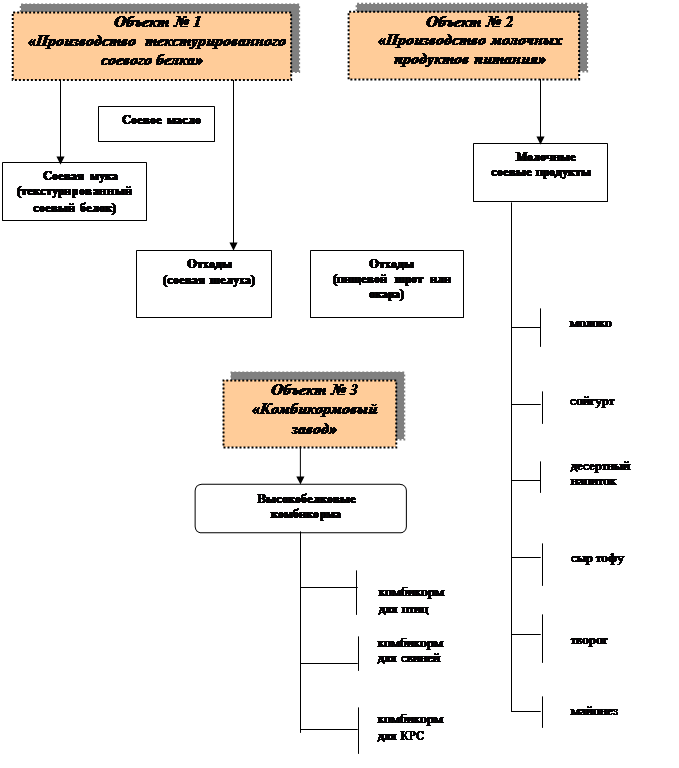

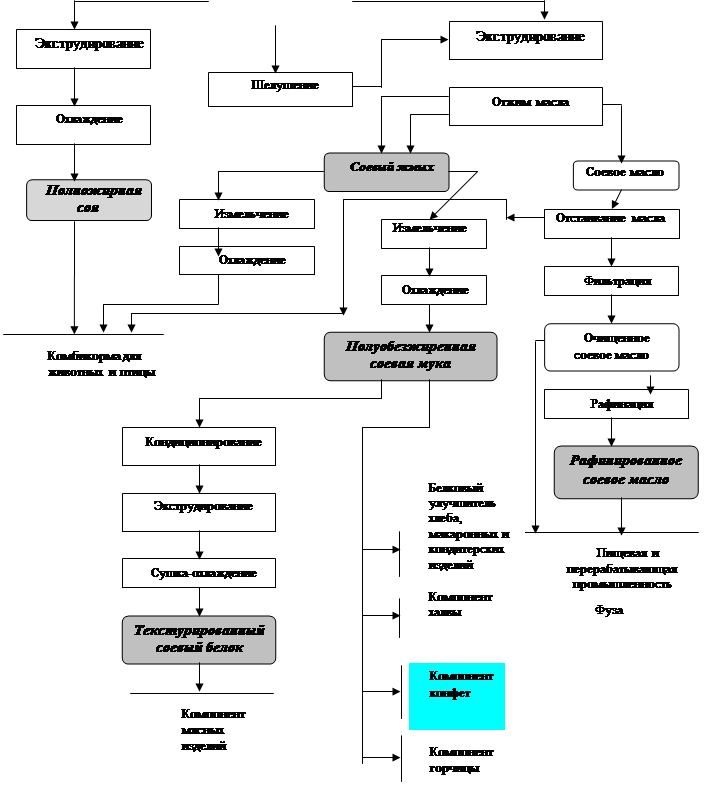

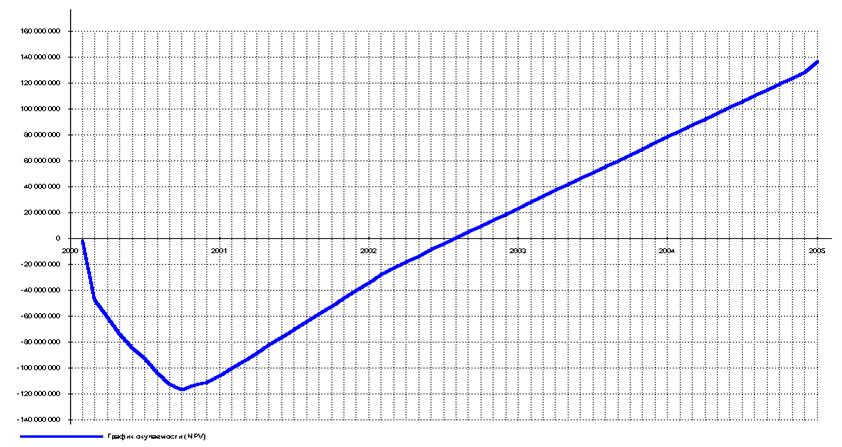

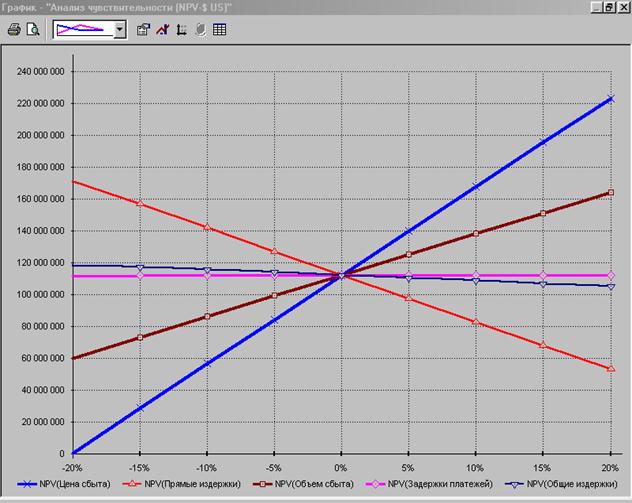

... и текстураты соевых белков являются наиболее распространенными производным сои с широко применяются в пищевой промышленности и производстве специализированных питательных смесей. Финансовая модель Оценка эффективности инвестиций в проект, являющийся предметом настоящего бизнес-плана, а также способности заемщика обслужить инвестиционный кредит, осуществлена с помощью финансовой модели. Периодом ...

0 комментариев