Навигация

2.1.2.2. Виды гибкости

Машинная гибкость – легкость перестройки технологических элементов ГПС для производства заданного множества типов деталей.

Гибкость процесса – способность производить заданное множество типов деталей (возможно из различных материалов) разными способами.

Гибкость по продукту – способность быстрого и экономичного переключения на производство нового продукта.

Маршрутная гибкость – способность продолжать обработку заданного множества типов деталей при отказах отдельных технологических элементов ГАП.

Гибкость по объему – способность ГПС экономически выгодно работать при различных объемах производства.

Гибкость по расширению – возможность легкого расширения ГПС за счет введения новых технологических элементов.

Гибкость работы – возможность изменения порядка операций для каждого из типов деталей.

Гибкость по продукции – все разнообразие изделий, которое способна производить ГПС.

Все эти компоненты фактически не независимы; определяющими являются машинная и маршрутная гибкости.

Внешняя гибкость – число различных деталей, которые могут быть обработаны «экономично»

Внутренняя гибкость – способность ГПС экономично обрабатывать данный ассортимент деталей в быстроменяющейся последовательности их типов.

Структурная гибкость – определяется формой организации обработки.

Параметрическая гибкость – зависимость от технологических параметров оборудования.

2.1.3. Эффективность работы ГПС

Высокая степень гибкости производственных систем и дополнительные затраты, необходимые для их внедрения, требуют тщательного и всестороннего анализа экономической эффективности их использования.

Экономический эффект внедрения ГПС не всегда можно определить простым сравнением только стоимости и других показателей основного оборудования и агрегатов. Попытки применить традиционные формулы для подсчета экономической эффективности внедрения ГПС часто приводят к отрицательному результату. Объединение в одной системе металлообработки, контроля качества, транспортировки, и др. не просто складывает, а нелинейно увеличивает экономический эффект.

Опыт показывает, что эффективность ГПС возрастает с годами в течение определенного периода после первоначальных капитальных вложений.

Это результат следующих факторов:

1. приобретения опыта эксплуатации ГПС;

2. ранее внедренные ГПС позволят обновлять производство за счет совершенствования ЭВМ, программного обеспечения и отчасти станков (повышение скорости обработки данных, увеличение объема памяти ЭВМ, развитие микропроцессорной техники и т.д.);

3. гибкость ГПС позволяет наращивать производственные мощности постепенно, поэтапно, обрабатывать одновременно несколько разных деталей;

ГПС позволяет совершенствовать конструкцию изделия практически без дополнительных капиталовложений, связанных с изменением конструкций.

Опыт показывает, что затраты по внедрению первой ГПС значительно выше и сокращаются с внедрением каждой последующей системы.

Полностью оценить эффективность внедрения ГПС возможно только при всесторонней оценке их технических, организационных, экономических преимуществ и социальных последствий.

Уже имеются методики сравнения экономической эффективности вариантов новой техники.

3. Станочная система ГПС

Современное машиностроение примерно на три четверти имеет среднесерийный и мелкосерийный характер производства. Быстро обновляется номенклатура машин, одновременно возрастает их сложность и точность; все это приводит к необходимости оперативной перестройки производства на предприятиях. Организационно-технические средства, эффективные для массового однономенклатурного уровня производства, становятся тормозом для обновления продукции. Следовательно, необходимо создавать быстропереналаживаемые производства с высокой производительностью труда.

3.1. Классификация и основные определения

Станочная система – управляемая совокупность станков и вспомогательного оборудования, предназначенная для обработки одной, нескольких подобных заготовок или заготовок широкой номенклатуры на основе одного, нескольких или различных маршрутных технологических процессов.

Автоматические станочные системы функционируют без участия человека.

Автоматизированные станочные системы функционируют с участием человека

3.2. Оборудование, применяемое в ГПС

Состав оборудования системы определяется конструктивно-технологическими характеристиками обрабатываемых деталей, конструкций, транспортно-складских систем, промышленных роботов, системы управления и рядом др. факторов, отражающих специфику ГПС.

3.2.1. Оборудование для изготовления заготовок

Типовыми операциями по выполнению заготовок и деталей типа тел вращения и корпусных являются:

· рубка круглого проката;

· ковка и горячая штамповка;

· радиальная и торцевая раскатка;

· литье.

Для роботизированных комплексов заготовительного крупносерийного и массового производства характерно использование автоматизированных машин для литья под давлением, литья алюминиевых и пластмассовых изделий в металлические формы, кокильных, а также специализированных машин для изготовления оболочковых форм и зачистки отливок. Структурное построение таких комплексов характеризуется индивидуальным использованием основного литейного оборудования, обслуживаемого промышленными роботами и автоматизированными вспомогательными устройствами.

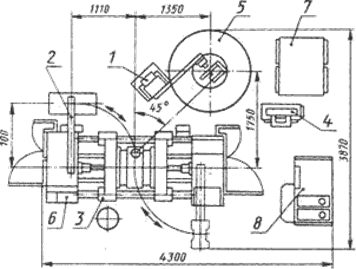

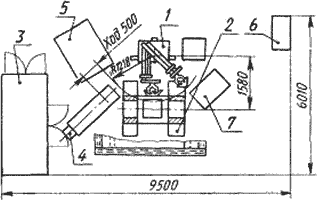

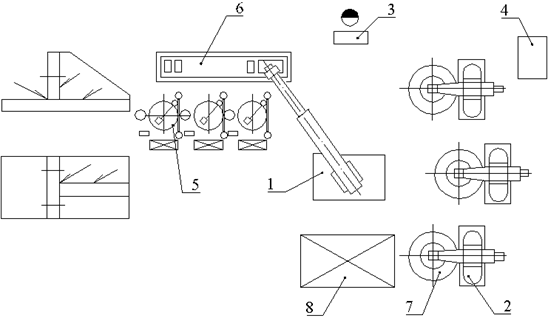

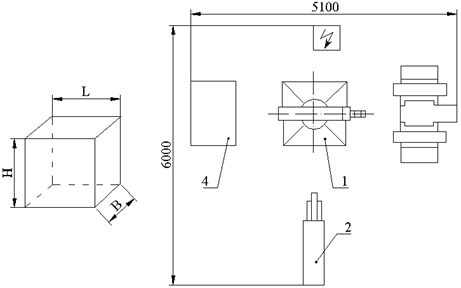

Комплекс А5925 (рис. 1) на базе кокильной машины и промышленных роботов специального исполнения предназначен для автоматизации основных технологических операций при изготовлении отливок массой до 10 кг.

1.ПР (специальное исполнение); для заливки металла (1 шт.);

2.ПР (специальное исполнение) для съема и передачи отливок (1 шт.);

3.машина для литья в кокиль мод. 5925 (1 шт.);

4.установка термостатирования кокиля (1 шт.);

5.электропечь мод. САТ 0,25 (1 шт.);

6.пульт управления ПР (1 шт.);

7.электрооборудование (1 шт.);

8.гидростанция (1 шт.).

Рис..1. Комплекс для литья в кокиль мод. А5925 (с ПР)

Специальный ПР-заливщик производит отбор дозы металла из раздаточной печи, перенос ковша и заливку металла в кокиль. ПР-съемщик предназначен для съема отливок и передачи их в тару.

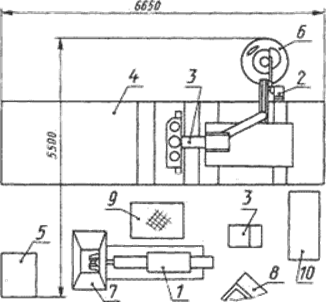

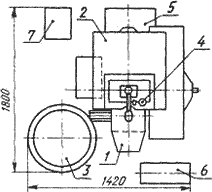

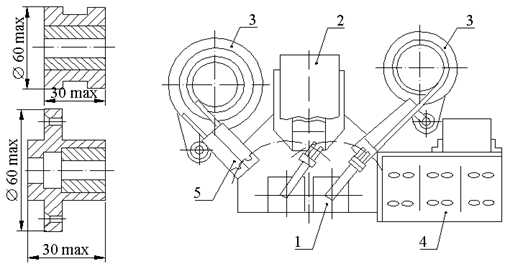

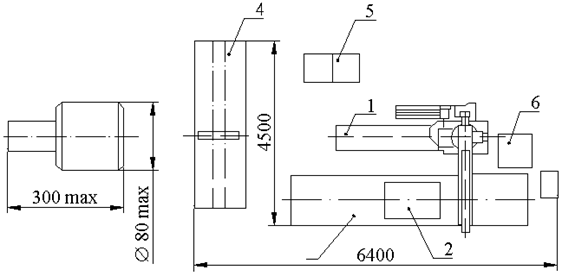

Комплекс для литья под давлением мод А97 (рис. 2) предназначен для автоматизации изготовления отливок массой до 70 кг.

1 – ПР-съемщик мод. А9720 (1 шт.);

2 – манипулятор-смазчик мод. ЛМ20Ц.82.05. (1 шт.);

3 – манипулятор-заливщик мод. ЛМС125 (1 шт.);

4 – машина для литья под давлением мод. 7111 (1 шт.);

5 – пресс для обрубки литников (1 шт.);

6 – электропечь мод. САТ 0,25 (1 шт.);

7 – установка для охлаждения (1 шт.);

8 – пульт управления (1 шт.);

9 – установочная площадка (1 шт.);

10 – электрооборудование (1 шт.).

Рис. 2. Комплекс для литья под давлением мод. А97

В составе комплекса имеются: специализированный ПР мод. А9720 для съема и передачи отливок; манипулятор-смазчик и манипулятор-заливщик. ПР и манипуляторы в составе комплекса выполняют дозированную подачу металла в пресс-камеру литейной машины, снятие отливки, ее ориентацию и перенос в камеру для охлаждения, обдувку и смазку пресс-формы и пресс-поршня, установку отливки в пресс для обрубки литников и облоя. По условиям техники безопасности между машиной для литья под давлением и ПР-съемщиков отливок установлена гравитационная блокировочная площадка, отключающая ПР при нахождении оператора в его рабочей зоне.

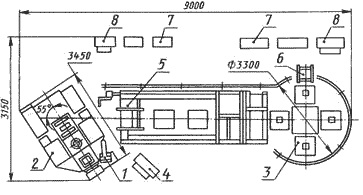

Автоматическая (роботизированная) линия мод. А53414 предназначена для изготовления оболочковых форм из сухих термотвердеющих смесей в условиях серийного и массового производства. Она состоит из машины мод. 51214 для изготовления оболочковых полуформ и машины мод. 51514 для их сборки (рис. 3).

Автоматизация кузнечно-прессового производства в машиностроении осуществляется путем создания роботизированных комплексов для горячей и холодной объемной штамповки, ковки, холодной листовой штамповки, прессования изделий из пластмасс и порошков, а также для вспомогательных операций – чеканки, гибки, рихтовки.

1 – ПР (специальное исполнение) для съема полуформ (1шт.);

2 – машина для изготовления оболочковых форм мод. 51214 (1шт.);

3 – машина для сборки и склеивания оболочковых форм мод. 51514 (1 шт.);

4 – пульт управления (1 шт.);

5 – стол приемный (1 шт.);

6 – стол установочный (1 шт.);

7 – электрооборудование (4 шт.);

8 – гидростанция (2 шт.).

Рис. 3. Комплекс для изготовления оболочковых форм из сухих термотвердеющих смесей мод. А53414

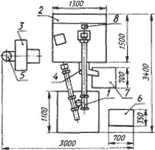

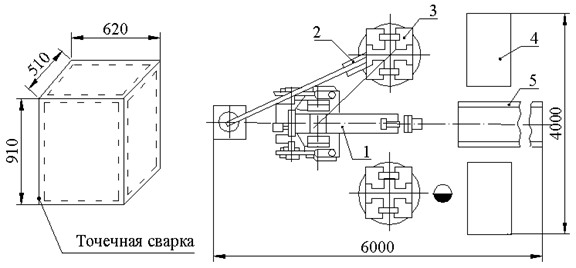

Для автоматизации процесса горячей штамповки деталей массой до 3 кг из плоских штучных заготовок используют комплекс на базе пресса мод. КО-134 (рис. 4), специализированного двурукого ПР мод. «Циклон-3Б», индукционной печи и загрузочного устройства. ПР в составе комплекса выполняет следующие операции; установку заготовки (одной рукой), переустановку (второй рукой) ее на позицию вытяжки, а затем на лоток. Кроме того, робот управляет включением автоматического цикла пресса.

Специализированный комплекс мод. КА5530–КМ10Ц.42.01 (рис. 3.5) предназначен для автоматизации операций гибки, пробивки отверстий и их зенковки, клеймения заготовок типа лап культиваторов массой до 5 кг. Автоматически с помощью роботов КМ10Ц.42.01 напольного типа выполняются операции подачи предварительно нагретых заготовок из загрузочного устройства в штамп гибки и одновременно другой рукой – из штампа для пробивки отверстий в тару для готовых изделий, установленную на тележке.

1 – ПР мод. «Циклон-3Б» (1 шт.);

2 – пресс КО-134 (1 шт.);

3 – печь индукционная (1 шт.);

4 – лоток (1 шт.);

5 – бункер (1 шт.);

6 – пульт управления (1 шт.);

7 – тара (1 шт.);

8 – устройство для обдува и смазывания оснастки (1 шт.).

Рис. 4. Комплекс мод. КО-134 – «Циклон-3Б»

Рис. 5. Комплекс мод. КА 5530 – КМ10Ц.42.01

1 – ПР КМ 0,08 Ц.42.11 (1 шт.);

2 – пресс КД2118А (1 шт.);

3 – вибробункер (1 шт.);

4 – пневмосдуватель (1 шт.);

5 – тара (1 шт.);

6 – устройство управления ПР (1 шт.);

7 – электрошкаф (1 шт.).

Рис. 6. Комплекс мод. АККД 2118 А.03

Комплекс АККД2118А.03 (рис. 6) предназначен для автоматизации технологического процесса холодной штамповки мелких деталей из листовых штучных заготовок массой до 0,1 кг и толщиной 0,5…2,5 мм.

ПР в составе комплекса выполняет операцию загрузки пресса заготовками, подаваемыми из вибробункера. Сброс готовых деталей в тару осуществляется пневмосдувом.

Похожие работы

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

... , комплексными или локальными; стратегическими, тактическими (как правило, годовыми) или оперативными. Распространенными методами организации работ по планированию являются сетевые методы и построение оперограмм. Рассмотрим кратко эти методы. Сетевое планирование и управление (СПУ) — это графоаналитический метод управления процессами создания (проектирования) любых систем. Сетевой график — ...

... станы, турбины и т. д.), специальной оснастки, в опытном производстве, при выполнении отдельных видов ремонтных работ и т. п. Отличительными особенностями индивидуального метода организации производства являются: неповторяемость номенклатуры изделий в течение года; использование универсального оборудования и специальной оснастки; расположение оборудования по однотипным группам; разработка ...

... и контроля. Обслуживание ковочных агрегатов с программным управлением (гидравлического пресса, ковочного автоматического манипулятора) для автоматизации ковки деталей с вытянутой осью (круглого, квадратного и прямоугольного сечений) массой 0,4—2,0 т. 2 Гибкие производственные модули (ГПМ) 2.1 Общее представление о гибких производственных модулях Гибкие производственные модули (ГПМ), ...

0 комментариев