Навигация

Основные характеристики гибкого автоматизированного производства

2.1. Основные характеристики гибкого автоматизированного производства

Важнейшие характеристики ГАП:

![]() производительность;

производительность;

![]() гибкость;

гибкость;

![]() эффективность;

эффективность;

Определяются, во-первых, характеристиками основного (станки) и вспомогательного (накопители, системы автоматизированного контроля и измерений и т.д.) оборудования и во-вторых, удачностью компоновки оборудования в ГПС.

2.1.1. Производительность ГПС

Это важнейший показатель эффективности производственного процесса. Наиболее надежным и удобным количественным критерием производительности являлась производительность, измеряемая количеством изделий, произведенных в единицу времени (шт/ч), или ее обратная величина – трудоемкость изготовления конкретного изделия.

Привязка этих показателей к конкретному изделию делает их малоэффективными для оценки производительности процесса, с выхода которого снимаются разные изделия. ГПС производит не только разные детали, но и разное их число в единицу времени.

Производительность нельзя рассматривать без таких понятий как гибкость и мобильность.

2.1.2. Понятие о гибкости автоматизированного производства

Гибкость:

o возможность обрабатывать на одной и той же технологической линии различные детали в различных сочетаниях;

o возможность изменения в любой момент стратегии производства в зависимости от необходимости;

o модифицирование обрабатываемых деталей без привлечения дополнительных значительных затрат;

o изменение состава технологической линии в зависимости от требований;

o повторное использование значительного процента существующих капиталовложений в том случае, если приходится полностью менять тип продукции.

Гибкость и производительность – это такие два фактора, которые очень трудно объединять, и поэтому только из анализа этих факторов можно определить их оптимальное соотношение для объединения, и этот анализ должен выполняться совместно конструктором и потребителем.

Этот анализ должен способствовать определению того, как и насколько гибкая система производства может влиять и сокращать себестоимость продукции, где под себестоимостью продукции понимается как прямая стоимость производства, так и все косвенные затраты производства, которые могут быть изменены благодаря применению этой новой современной системы производства.

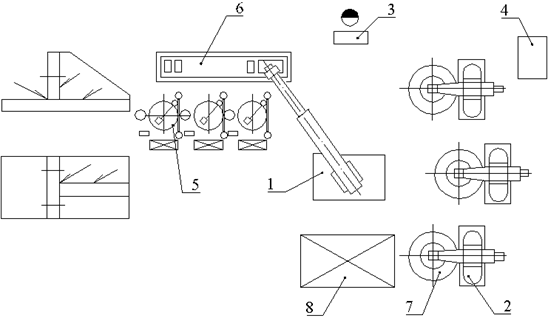

Гибкие производственные системы обычно состоят из определенного количества станков, системы транспортировки и разгрузки деталей и системы управления, состоящей из одной или нескольких ЭВМ и соответствующего математического обеспечения.

Станки могут быть специализированные или универсальные, одинаковые или различные, более или менее гибкие, оснащенные или нет какой-либо особенной аппаратурой.

Система транспортировки может быть организована для транспортировки деталей, оснастки, палет (спутников) или же только для перевозки деталей; может быть более жесткой (например, линия на роликах с приводом), или же более гибкой (например, самоходные тележки на рельсах или с управлением по проводу; может выполнять только подачу отдельных деталей, а затем роботы будут забирать эти детали и закреплять или снимать их на оснастке станков.

Может, наконец, выполнять перевозку только деталей, либо также и перевозку инструментов.

Система управления может быть простейшей (управление только одним движением тележек или деталей) или может усложняться и быть системой, которая управляет программой обработки деталей, магазином с инструментами, качеством обработки, стратегией, - которые изменяются в зависимости от требований производства; наконец, может быть сложнейшей системой комплексного управления цехом со всеми его составными частями.

2.1.2.1. Характерные элементы гибкости

а) на уровне модуля обработки (станка):

- способность выполнять различные операции для одной и той же детали;

- способность выполнять одинаковые или различные операции для разных деталей;

- способность самонастройки при возникновении критической ситуации (например изменения толщины срезаемого металла, поломка режущего инструмента и т.д.).

- способность самоконтроля выполненных операций (например, диаметр отверстий) и последующего принятия решений;

- способность заменять те модули обработки, которые вышли из строя;

- способность самоуправления некоторыми из общепринятых устройств (электронный щуп, устройство контроля инструмента, устройство очистки палет и т.д.).

б) на уровне модуля перемещения:

- способность обслуживать разные пункты в различных последовательностях;

- способность перемещения различных деталей;

- способность функционировать как автоматически, так и в ручном режиме.

в) на уровне модуля управления (центрального):

- способность управлять системой с целью приспособления ее на различные производственные номенклатуры;

- способность оптимизировать применение обрабатывающих машин как в нормальных условиях, так и при возникновении поломок и неисправностей;

- способность взаимодействия (диалога) со всеми местными средствами автоматизации (станков, системы транспортировки и т.д.), обеспечивая для них выдачу информации или каких-либо средств (например, инструментов) с целью обеспечения функционирования системы при изменении стратегии производства.

г) на уровне системы в целом:

- возможность увеличения производственной мощности и наращивания средств автоматизации в различные периоды, в зависимости от нужд предприятия и посредством только добавления модулей и не имея незагруженных модулей;

- допустимость неисправностей на большей части из всех модулей системы (резервирование);

- возможность подсоединения системы к системам центральных ЭВМ предприятия.

- В зависимости от количества выпускаемой продукции и от ее номенклатуры системы могут приобретать соответствующие характеристики.

Так, при широкой номенклатуре и невысоких количествах отдельных видов продукции, будем иметь систему, ориентированную на обрабатывающие центры с максимальной гибкостью и относительно ограниченной производительностью.

Узкая номенклатура продукции и большие количества отдельных видов продукции означают, что система будет ориентирована главным образом на высокую производительность при некоторых потерях своей гибкости.

Наилучший путь, по которому следует идти при выборе какой-либо гибкой системы, это постепенный переход от простой, очень гибкой системы, способной расти и увеличивать производительность, и которая будет ступень за ступенью расширяться в зависимости от требований производства данного предприятия.

Похожие работы

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

... , комплексными или локальными; стратегическими, тактическими (как правило, годовыми) или оперативными. Распространенными методами организации работ по планированию являются сетевые методы и построение оперограмм. Рассмотрим кратко эти методы. Сетевое планирование и управление (СПУ) — это графоаналитический метод управления процессами создания (проектирования) любых систем. Сетевой график — ...

... станы, турбины и т. д.), специальной оснастки, в опытном производстве, при выполнении отдельных видов ремонтных работ и т. п. Отличительными особенностями индивидуального метода организации производства являются: неповторяемость номенклатуры изделий в течение года; использование универсального оборудования и специальной оснастки; расположение оборудования по однотипным группам; разработка ...

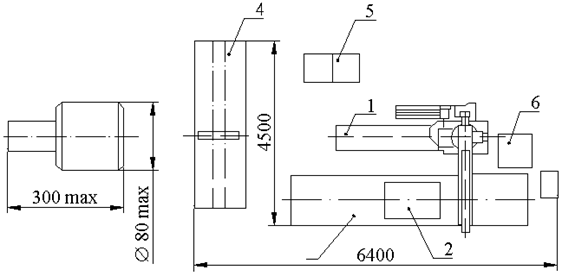

... и контроля. Обслуживание ковочных агрегатов с программным управлением (гидравлического пресса, ковочного автоматического манипулятора) для автоматизации ковки деталей с вытянутой осью (круглого, квадратного и прямоугольного сечений) массой 0,4—2,0 т. 2 Гибкие производственные модули (ГПМ) 2.1 Общее представление о гибких производственных модулях Гибкие производственные модули (ГПМ), ...

0 комментариев