Навигация

Определяем минимальное расстояние между проводником и контактной площадкой

7. Определяем минимальное расстояние между проводником и контактной площадкой

![]() (3.10)

(3.10)

где ![]() расстояние между центрами рассматриваемых элементов, мм,

расстояние между центрами рассматриваемых элементов, мм, ![]() ;

;

![]() – допуск на расположение проводников /1/,мм,

– допуск на расположение проводников /1/,мм,![]() .

.

Минимальное расстояние между двумя контактными площадками

![]() (3.11)

(3.11)

Минимальное расстояние между двумя проводниками

![]() (3.12)

(3.12)

Учитывая технологические возможности принимаем:

-ширину проводника печатной платы для цепей питания 0,8 мм;

-ширину проводника для сигнальных цепей 0,5 мм;

-диаметр контактной площадки 2,2 мм.

4. Конструкторские расчеты

4.1 Расчет надежности по внезапным отказам Прикидочный расчет.

Расчет надежности блока автоматизированного управления связью коротковолнового радиопередатчика имеет свои характерные особенности ввиду специфики его применения, связанной с тем, что данное устройство относится к возимым РЭС. Блок управления используется в климатических условиях с температурой от минус 20 до плюс 40 °С и средней влажностью 60%.

Для проектируемого блока управления характерны следующие отказы:

– потеря работоспособности из-за старения или выхода из строя используемых электрорадиоэлементов (ЭРЭ);

– нарушение соединения в местах пайки или в разъемах;

– нарушение условий эксплуатации, например использование при очень высоких или очень низких температурах, при высокой влажности воздуха, падение блока или воздействие повышенной вибрации;

– выход из строя блока питания;

– отслаивание дорожек ПП из-за старения материала.

В начале для определённого класса объектов выбирается один из типов показателей надёжности: интервальный, мгновенный, числовой, [8]. Выбираем, с учетом вида объекта (ремонтируемый с допустимыми перерывами в работе), числовые показатели надежности, т.е. mt– средняя наработка между отказами, mB – среднее время восстановления объекта, КГ – коэффициент готовности. Таким образом, при конструкторском проектировании РЭС не требуется рассчитывать все ПН, необходимо, прежде всего, определить вид объекта и выбрать те ПН, которые наиболее полно характеризуют надёжностные свойства разрабатываемого объекта.

Для дальнейшего выбора показателей надежности установим шифр из четырёх цифр, по рекомендации [8]: 2431. Что соответствует:

первая цифра: признак, ремонтопригодность — ремонтируемый (2),

вторая цифра: признак, ограничение продолжительности эксплуатации — до достижения предельного состояния (4),

третья цифра: признак, временной режим использования по назначению — циклически нерегулярный (3),

четвертая цифра: признак, доминирующий фактор при оценке последствий отказа – факт выполнения или не выполнения изделием заданных ему функций в заданном объеме(1).

Исходя из этих данных [8] определяются показатели надежности. Полученные результаты сравниваем с [8]. Окончательно получаем, что в связи с тем, что приёмник ремонтируемый, восстанавливаемый, с допустимыми перерывами в работе, то ПН будут mt, mв, Кг, Т. е. мы выбрали числовые ПН: наработку на отказ – mt, среднее время восстановления объекта – mв, коэффициент готовности – Кг.

Ответственным этапом в проектировании надёжности РЭА является обоснование норм, т. е. допустимых значений для выбранных показателей надежности. Это объясняется следующими причинами. Во-первых, от правильности результатов данного этапа зависит успех и смысл всех расчётов надёжности, т. к. здесь мы определяем, какое значение показателей надежности можно считать допустимым. Во-вторых, нет общих правил и рекомендаций для установления норм надёжности различных объектов, многое зависит от субъективных факторов и опыта конструктора. В-третьих, любая ошибка на данном этапе ведёт к тяжёлым последствиям: занижение нормы ведёт к повышению потерь от ненадёжности, завышение – от дороговизны. Итак, из [8] мы определяем исходя из группы аппаратуры по ГОСТ 16019–78 – возимая на автомобилях; по числу ЭРЭ (1001 — 2000), что mt допустимая равна 4000 часов.

Надёжность РЭА в значительной степени определяется надёжностью элементов электрической схемы (ЭЭС) и их числом. Поэтому точность расчёта ПН проектируемого объекта относительно отказов, обусловленных нарушениями ЭЭС, имеет большое значение. Заметим, что к ЭЭС следует относить места паек, контакты разъёмов, крепления элементов и т. д. При разработке РЭА можно выделить три этапа расчёта:

— прикидочный расчёт,

— расчёт с учётом условий эксплуатации,

— уточнённый расчёт.

Прикидочный расчёт проводится с целью проверить возможность выполнения требований технического задания по надёжности, а также для сравнения ПН вариантов разрабатываемого объекта. Прикидочный расчёт может производиться, и когда принципиальной схемы ещё нет, в этом случае количество различных ЭЭС определяется с помощью объектов аналогов. Исходные данные и результаты расчёта представлены в таблице 4.1. По данным таблицы рассчитываются граничные и средние значения интенсивности отказов, а также другие показатели надёжности.

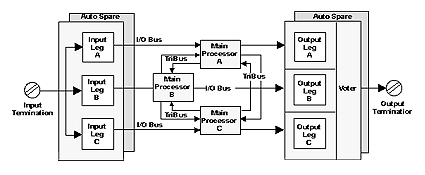

Рассмотрение надежности блока берем коммутатор приемных цепей. Он предназначен для коммутации информационных цепей, приема и формирования сигналов управления в блоке БАУС.

Таблица 4.1 – Исходные данные для прикидочного расчета надежности РЭА

| Порядковый номер и тип элемента | Число элемен. каждого типа nj | Границы и среднее значение интенсивности отказов | Суммарное значение интенсивности отказов элементов определенного типа | ||||

| imin×106 1/час | iср×106 1/час | imax×106 1/час | nimin×106 1/час | niср×106 1/час | nimax×106 1/час | ||

| 1. Резисторы | |||||||

| Блок Б19К–2 | 4 | 0,13 | 0,18 | 0,23 | 0,52 | 0,72 | 0,92 |

| С2–33 | 18 | 0,015 | 0,02 | 0,03 | 0,27 | 0,36 | 0,54 |

| 2. Конденсаторы | |||||||

| К-53-18 | 2 | 0,1 | 0,33 | 0,560 | 0,2 | 0,66 | 1,12 |

| К10-17а | 6 | 0,042 | 0,15 | 1,64 | 0,252 | 0,9 | 9,84 |

| К50-29 | 2 | 0,003 | 0,035 | 0,513 | 0,006 | 0,07 | 1,026 |

| 3. Микросхемы | |||||||

| 588 | 5 | 0,002 | 0,1 | 0,55 | 0,01 | 0,5 | 2,75 |

| 564 | 9 | 0,002 | 0,1 | 0,55 | 0,018 | 0,9 | 4,95 |

| 249 | 4 | 0,03 | 0,02 | 0,6 | 0,12 | 0,08 | 2,4 |

| 156 | 2 | 0,04 | 0,04 | 0,65 | 0,08 | 0,08 | 1,3 |

| 4. Диоды | 8 | 0,021 | 0,2 | 0,452 | 0,168 | 1,6 | 3,616 |

| 5. Транзисторы | 4 | 0,16 | 0,5 | 0,9 | 0,64 | 2 | 3,6 |

| 6. Реле | 50 | 0,01 | 0,03 | 0,05 | 0,5 | 1,5 | 2,5 |

| 7. Вилка | 1 | 0,05 | 0,1 | 0,55 | 0,05 | 0,1 | 0,55 |

| 8. Основание ПП | 1 | 0,08 | 0,83 | 0,12 | 0,08 | 0,83 | 0,12 |

| 9. Пайка | 300 | 0,01 | 0,02 | 0,05 | 3 | 6 | 15 |

Произведём вычисления:

![]() (4.1)

(4.1)

![]() (4.2)

(4.2)

![]() (4.3)

(4.3)

![]() , (4.4)

, (4.4)

![]() , (4.5)

, (4.5)

![]() , (4.6)

, (4.6)

. (4.7)

. (4.7)

Расчёт с учётом условий эксплуатации

Учитывает влияние механических воздействий, высотности и климатических факторов. Производится с помощью поправочных коэффициентов для интенсивностей отказов по формуле

![]() (4.8)

(4.8)

где ![]() интенсивность отказов j – го элемента в номинальном режиме, 1/ч;

интенсивность отказов j – го элемента в номинальном режиме, 1/ч;

![]() коэффициент, учитывающий одновременное воздействие вибрации и ударных нагрузок;

коэффициент, учитывающий одновременное воздействие вибрации и ударных нагрузок;

![]() коэффициенты, учитывающие соответственно воздействие климатических факторов и высоты.

коэффициенты, учитывающие соответственно воздействие климатических факторов и высоты.

Обозначим произведение поправочных коэффициентов для j – го

элемента через ![]() , тогда

, тогда

![]() , (4.9)

, (4.9)

Из приложения 3 [8] найдем значения поправочных коэффициентов.

Т.к. блок автоматизации управления связью относится к возимой на автомобиле аппаратуре, используемой в лабораторных условиях, ![]()

климатические факторы:

температура 15¸35 °С, влажность 65%, ![]()

высота расположения аппарата 0¸2 м, следовательно ![]() .

.

В итоге получаем общий производный коэффициент ![]() , следовательно, условия эксплуатации не оказывают влияние на интенсивность отказов.

, следовательно, условия эксплуатации не оказывают влияние на интенсивность отказов.

Таблица 4.2 – Данные для расчета надежности с учетом условий эксплуатации

| Номер и наименование элемента | Количество элементов j-го типа | Интенсивность отказов оj 106, 1/час | Поправочные коэффициенты | Интенсивность отказов с учетом условий эксплуатации, njkэ | |||||

| k1j | k2j | k1,2j | k3j | k4j |

| ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1. Резисторы | |||||||||

| Блок Б19К–2 | 4 | 0,18 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,828 |

| С2–33 | 18 | 0,02 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,414 |

| 2. Конденсаторы | 0 | ||||||||

| К-53-18 | 2 | 0,33 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,759 |

| К10-17а | 6 | 0,15 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 1,035 |

| К50-29 | 2 | 0,035 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,0805 |

| Окончание таблицы 4.2 | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 3.Микросхемы | |||||||||

| 588 | 5 | 0,1 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,575 |

| 564 | 9 | 0,1 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 1,035 |

| 249 | 4 | 0,02 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,092 |

| 156 | 2 | 0,04 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,092 |

| 4. Диоды | 8 | 0,2 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 1,84 |

| 5.Транзисторы | 4 | 0,5 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 2,3 |

| 6. Реле | 50 | 0,03 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 1,725 |

| 7. Вилка | 1 | 0,1 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,115 |

| 8.Основание ПП | 1 | 0,83 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 0,9545 |

| 9. Пайка | 300 | 0,02 | 1,35 | 1,08 | 1,46 | 1 | 1 | 1,46 | 6,9 |

Из таблицы 4.2 получаем, что

![]() , (4.10)

, (4.10)

![]() , (4.11)

, (4.11)

. (4.12)

. (4.12)

Учитывается отклонение электрической нагрузки ЭРЭ и их окружающей среды от номинального значения.

Интенсивность отказов элементов j-го типа уточненная ![]() и всей схемы

и всей схемы ![]() рассчитываются по формулам

рассчитываются по формулам

![]() (4.13)

(4.13)

(4.14)

(4.14)

где ![]() поправочный коэффициент, определяемый как функция коэффициента

поправочный коэффициент, определяемый как функция коэффициента ![]() .

.

Коэффициенты нагрузки для резисторов определяются по формуле

(4.15)

(4.15)

где P – средняя мощность, рассеиваемая на резисторе, Вт;

Pдоп – допустимая мощность, рассеваемая на резисторе, Вт.

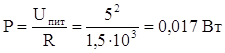

Для резисторов R1, R2, R17, R18 максимальная рассеиваемая мощность при напряжении питания ![]() составляет

составляет

(4.16)

(4.16)

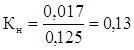

(4.17)

(4.17)

Для резисторов R3¸R16, R19¸R22 максимальная рассеиваемая мощность при напряжении питания ![]() составляет

составляет

(4.18)

(4.18)

(4.19)

(4.19)

Коэффициенты нагрузки для конденсаторов рассчитываются по формуле

(4.20)

(4.20)

где ![]() постоянное напряжение на конденсаторе, В;

постоянное напряжение на конденсаторе, В;

![]() амплитуда импульсного напряжения, В;

амплитуда импульсного напряжения, В;

![]() амплитуда переменной составляющей напряжения, В;

амплитуда переменной составляющей напряжения, В;

![]() номинальное напряжение на конденсаторе, В.

номинальное напряжение на конденсаторе, В.

C1 – С3, С10:

(4.21)

(4.21)

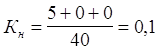

C4...C9:

(4.22)

(4.22)

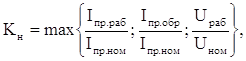

Для диодов коэффициент нагрузки берется с учетом коэффициентов по прямому току ![]() , обратному току

, обратному току ![]() и напряжению

и напряжению ![]() , т. е.

, т. е.

(4.23)

(4.23)

.

.

Для остальных ЭРЭ ![]() возьмем из таблицы 4 [8]

возьмем из таблицы 4 [8]

Реле: ![]() ;

;

Вилка: ![]()

Микросхемы: ![]() .

.

Все данные занесем в таблицу 4.3

Таблица 4.3 – Исходные данные для уточненного расчета.

| Номер и наименование элемента | Обозначение на схеме | Тип элемента | Количество элементов j-го типа nj, шт. | Интенсивность отказов c учетом условий эксплуатации, | Поправочные Коэффициенты | Уточенная Интенсивность отказов,

1/час | Уточненная интенсивность отказов элементов j-го типа,

1/час | |||

|

|

°С |

| ||||||||

| 1.Резисторы | R | C2-33H | 18 | 0,828 | 0,2 | 20 | 0,2 | 0,016 | 0,28 | |

| 2.Резисторы | R | Б19К-2 | 4 | 0,414 | 0,2 | 0,082 | 0,33 | |||

| 2.Конденсаторы | C | K53-18 | 2 | 0,759 | 0,8 | 20 | 0,39 | 0,29 | 0,59 | |

| 3.Конденсаторы | C | K10-17 | 6 | 1,035 | 0,1 | 20 | 0,07 | 0,072 | 0,43 | |

| 4.Конденсаторы | С | К-50-29 | 2 | 0,0805 | 0,07 | 0,0056 | 0,011 | |||

| 4.Диоды | VD | 2Д510A | 8 | 1,84 | 0,2 | 20 | 0,15 | 0,027 | 0,21 | |

| 5.Микросхемы | 0 | |||||||||

| DD | 1564ИД7 | 1 | 0,092 | 0,2 | 20 | 0,77 | 0,07 | 0,07 | ||

| DD | 1564TЛ2 | 1 | 0,092 | 0,2 | 20 | 0,77 | 0,07 | 0,07 | ||

| DD | 249ЛП8 | 4 | 0,092 | 0,2 | 20 | 0,77 | 0,07 | 0,28 | ||

| DD | 564ЛA10 | 3 | 1,035 | 0,2 | 20 | 0,77 | 0,07 | 0,21 | ||

| DD | 564KT3 | 1 | 1,035 | 0,2 | 20 | 0,77 | 0,079 | 0,079 | ||

| DD | 564ЛА7 | 1 | 1,035 | 0,2 | 20 | 0,77 | 0,079 | 0,079 | ||

| DD | 564ЛН2 | 3 | 1,035 | 0,2 | 20 | 0,77 | 0,079 | 0,23 | ||

| DD | 588ИР1 | 1 | 0,575 | 0,8 | 20 | 0,88 | 0,05 | 0,05 | ||

| DD | 588ВА1 | 4 | 0,575 | 0,8 | 20 | 0,88 | 0,05 | 0,2 | ||

| 6. Реле | К | К1-4ДС | 50 | 1,725 | 0,5 | 20 | 0,5 | 0,01 | 0,5 | |

| 7. Вилка | X | СНП | 1 | 0,115 | 0,1 | 20 | 0,2 | 0,023 | 0,023 | |

| 8.Транзисторы | 4 | 1НТ251 | 4 | 2,3 | 0,2 | 20 | 0,2 | 0,46 | 1,84 | |

| 9. Пайки | 300 | 6,9 | 1 | 20 | 0,01 | 0,01 | 3 | |||

| Snjljaj | 8,52 | |||||||||

1/ч, (4.24)

1/ч, (4.24)

![]() ч, (4.25)

ч, (4.25)

. (4.26)

. (4.26)

Примем к расчёту, что отказы родственных РЭА показывают, что 60 % всех отказов вызвано нарушениями ЭРЭ принципиальной схемы, 30 % - ошибками конструкции и 10 % - нарушениями технологии изготовления и сборки. В этом случае

![]() , (4.27)

, (4.27)

где Кк и Кт – поправочные коэффициенты, (их величина выбирается по рекомендации [8]) учитывающие увеличение интенсивности за счёт ошибок в конструкции и нарушений технологии соответственно. Коэффициенты Кк и Кт:

![]() ; (4.28)

; (4.28)

![]() (4.29)

(4.29)

Тогда,

![]() 1/ч.

1/ч.

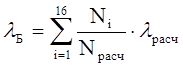

Надежность блока с учетом разного количества элементов на плате находится по формуле:

, (4.30)

, (4.30)

где ![]() - интенсивность отказа блока, 1/ч;

- интенсивность отказа блока, 1/ч;

![]() - количество элементов i-й платы, шт.;

- количество элементов i-й платы, шт.;

![]() - количество элементов рассчитанной платы, шт.;

- количество элементов рассчитанной платы, шт.;

![]() - интенсивность отказов рассчитанной платы, шт.

- интенсивность отказов рассчитанной платы, шт.

Учитывая, что платы в блоке имеют практически одинаковое число элементов, т.е. отношение, учитывающие отличие плат по количеству элементов, отличается от единицы на величину не более ± 0,04, следовательно, можно пренебречь и допустить, что все платы имеют одинаковое количество элементов. Исходя из этого, рассчитаем надежность блока:

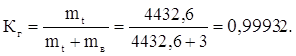

![]() ;

;

(4.31)

(4.31)

![]() ; .

; .

(4.32)

(4.32)

Сравним с нормой: 4432,62 > 4000 ч. По полученным данным можно сделать вывод, что блок автоматизированного управленья связью по наработке на отказ может эксплуатироваться, но, учитывая не значительное превышение средней наработки над допустимой наработкой, во время эксплуатации следует не пренебрегать техническим осмотром блока.

4.2 Расчет теплового режимаИсходные данные: размер корпуса ![]()

![]()

![]()

величины воздушных зазоров между нагретой зоной, нижней и верхней поверхностью корпуса ![]() между нагретой зоной и боковыми поверхностями корпуса

между нагретой зоной и боковыми поверхностями корпуса ![]()

температура окружающей среды ![]()

Определение температуры корпуса.

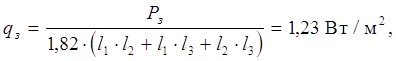

Рассчитываем удельную поверхностную мощность корпуса блока,

![]() (4.33)

(4.33)

где ![]() мощность, рассеиваемая блоком в виде теплоты, Вт,

мощность, рассеиваемая блоком в виде теплоты, Вт, ![]() ;

;

Sк площадь внешней поверхности корпуса блока.

![]() (4.34)

(4.34)

По графику на рис. 4.10 [12] задаемся перегревом корпуса блока в первом приближении ![]() .

.

Определяем коэффициент лучеиспускания для верхней ![]() , боковой

, боковой ![]() и нижней

и нижней ![]() поверхностей корпуса:

поверхностей корпуса:

(4.35)

(4.35)

где ![]() степень черноты

степень черноты ![]() й наружной поверхности корпуса,

й наружной поверхности корпуса, ![]() .

.

Для определяющей температуры

![]() (4.36)

(4.36)

рассчитываем число Грасгофа ![]() для каждой поверхности корпуса:

для каждой поверхности корпуса:

(4.37)

(4.37)

где bm – коэффициент объемного расширения газов;

![]() ускорение свободного падения, м×с-2,

ускорение свободного падения, м×с-2, ![]() ;

;

![]() определяющий размер

определяющий размер ![]() й поверхности корпуса;

й поверхности корпуса;

![]() кинетическая вязкость газа [12], м2/с,

кинетическая вязкость газа [12], м2/с, ![]() ;

;

![]() (4.38)

(4.38)

для боковой поверхности ![]()

для верхней поверхности ![]()

для нижней поверхности ![]()

Определяем число Прандтля ![]() из таблицы 4.10 [12] для определяющей температуры

из таблицы 4.10 [12] для определяющей температуры ![]()

![]() .

.

Находим режим движения газа, обтекающего каждую поверхность корпуса: ![]()

режим переходный к ламинарному.

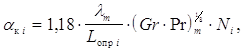

Рассчитываем коэффициенты теплообмена конвекцией для каждой поверхности корпуса блока ![]() :

:

(4.39)

(4.39)

где ![]() теплопроводность воздуха [12], Вт/(мК),

теплопроводность воздуха [12], Вт/(мК), ![]() ;

;

![]() коэффициент, учитывающий ориентацию поверхности корпуса.

коэффициент, учитывающий ориентацию поверхности корпуса.

для нижней поверхности ![]()

для боковой поверхности ![]()

для верхней поверхности ![]() .

.

Определяем тепловую проводимость между поверхностью корпуса и окружающей средой ![]() :

:

![]() (4.40)

(4.40)

где ![]() ,

,![]() ,

,![]() площади нижней, верхней и боковой поверхностей корпуса соответственно, м2:

площади нижней, верхней и боковой поверхностей корпуса соответственно, м2:

![]() (4.41)

(4.41)

![]() (4.42)

(4.42)

Рассчитываем перегрев корпуса блока РЭА во втором приближении ![]() :

:

![]() (4.43)

(4.43)

где ![]() коэффициент, зависящий от перфорации корпуса блока,

коэффициент, зависящий от перфорации корпуса блока, ![]() ;

;

![]() коэффициент, учитывающий атмосферное давление окружающей среды,

коэффициент, учитывающий атмосферное давление окружающей среды, ![]() ;

;

![]() (4.44)

(4.44)

где SП – площадь перфорационных отверстий, ![]() ;

;

Определяем ошибку расчета

![]() (4.45)

(4.45)

Рассчитываем температуру корпуса блока

![]() (4.46)

(4.46)

Определение средне поверхностной температуры нагретой зоны.

1. Вычисляем условную удельную поверхностную мощность нагретой зоны блока ![]() :

:

(4.47)

(4.47)

где ![]() мощность, рассеиваемая в нагретой зоне, Вт.

мощность, рассеиваемая в нагретой зоне, Вт.

![]() , (4.48)

, (4.48)

где ![]() мощность, рассеиваемая в элементах, установленных непосредственно на корпус блока, Вт.

мощность, рассеиваемая в элементах, установленных непосредственно на корпус блока, Вт.

Из графика на рисунке 4.13 [12] находим в первом приближении перегрев нагретой зоны относительно температуры окружающей блок среды ![]() .

.

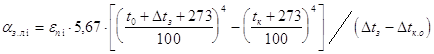

Определяем коэффициент теплообмена излучением между нижними ![]() , верхними

, верхними ![]() и боковыми

и боковыми ![]() поверхностями нагретой зоны и корпуса:

поверхностями нагретой зоны и корпуса:

, (4.49)

, (4.49)

![]() ;

;

![]() ;

;

![]() ;

;

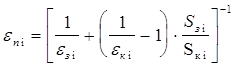

где ![]() приведенная степень черноты

приведенная степень черноты ![]() й поверхности нагретой зоны и корпуса:

й поверхности нагретой зоны и корпуса:

; (4.50)

; (4.50)

![]() ;

;

![]() ;

;

![]() ;

;

![]() и

и ![]() степень черноты и площадь

степень черноты и площадь ![]() й поверхности нагретой зоны.

й поверхности нагретой зоны.

Для определяющей температуры ![]() и определяющего размера

и определяющего размера ![]() находим числа Грасгофа

находим числа Грасгофа ![]() и Прандтля

и Прандтля ![]() :

:

(4.51)

(4.51)

где ![]() коэффициент объемного расширения газов,

коэффициент объемного расширения газов,![]() ;

;

![]() ускорение свободного падения, м/с2,

ускорение свободного падения, м/с2, ![]() ;

;

![]() кинетическая вязкость газа таблица 4.10 /3/,м2/с,

кинетическая вязкость газа таблица 4.10 /3/,м2/с,![]() .

.

для боковой поверхности корпуса ![]()

для верхней поверхности ![]()

для нижней поверхности ![]()

![]() для

для ![]()

Рассчитываем коэффициенты конвективного теплообмена между нагретой зоной и корпусом для каждой поверхности:

для нижней поверхности

![]() (4.52)

(4.52)

для верхней поверхности

![]() (4.53)

(4.53)

для боковой поверхности

![]() (4.54)

(4.54)

Определяем тепловую проводимость между нагретой зоной и корпусом:

![]() (4.55)

(4.55)

где ![]() коэффициент, учитывающий кондуктивный теплообмен:

коэффициент, учитывающий кондуктивный теплообмен:

(4.56)

(4.56)

![]() удельная тепловая проводимость от модулей к корпусу блока;

удельная тепловая проводимость от модулей к корпусу блока;

![]() площадь контакта рамки модуля с корпусом блока.

площадь контакта рамки модуля с корпусом блока.

Рассчитываем нагрев нагретой зоны ![]() во втором приближении:

во втором приближении:

(4.57)

(4.57)

где ![]() коэффициент, учитывающий внутреннее перемешивание воздуха;

коэффициент, учитывающий внутреннее перемешивание воздуха;

![]() коэффициент, учитывающий давление воздуха внутри блока.

коэффициент, учитывающий давление воздуха внутри блока.

Определяем ошибку расчета

![]() (4.58)

(4.58)

Рассчитываем температуру нагретой зоны

![]() (4.59)

(4.59)

Температура нагретой зоны tз не превышает допустимой температуры эксплуатации выбранной элементной базы согласно 2.3. Проведенный расчет показал, что для охлаждения проектируемого изделия рациональной является система, основанная на естественном воздушном охлаждении.

4.3 Расчет технологичности блока Технологическая подготовка производстваТехнологическая подготовка производства включает в себя решение задач, группируемых по следующим основным направлениям:

— обеспечение технологичности конструкции изделия;

— проектирование технологических процессов;

— проектирование и изготовление средств технологической оснастки.

— организация и управление процессом технологической подготовки производства.

Таким образом, охватывает весь необходимый комплекс работ по технологической подготовке производства, в том числе конструктивно-технологический анализ изделий, организационно-технологический анализ производства, расчет производственных мощностей, составление производственно-технологических планировок, определение материальных и трудовых нормативов, отладку технологических процессов и средств технологического оснащения.

Проектируемые технологические процессы согласно ГОСТ 14.301–73 для проектирования деталей, конструкции которых отработаны на технологичность. Для этой цели ГОСТ 2.121–73 ЕСКД и ГОСТ 14.201–73 ЕСТП предусматривают технологический контроль конструируемой документации на всех стадиях разработки: ТЗ, техническое предложение, эскизный проект, технологический проект, рабочая документация.

Обязательным этапом, предшествующим проектированию технологических процессов, согласно ГОСТ 14.301–73 является группирование изделий по конструктивным и технологическим признакам с учетом организации производства. Проектирование технологических процессов в общем случае включает комплекс взаимосвязанных работ:

— выбор заготовок;

— выбор технологических баз;

— подбор типового технологического процесса;

— определение, выбор и задание новых средств технологического оснащения;

— назначение и расчет режимов обработки;

— нормирование технологического процесса;

— определение профессий и квалификаций исполнителей;

— организация производственных участков;

— оформление рабочей документации на ТП.

В технологии производства РЭА используются процессы, свойственные машино- и приборостроению: литье, холодная штамповка, механическая обработка, гальванические и лакокрасочные процессы.

Важной задачей технологов является обеспечение в производстве заданной точности линейных размеров изделий. Для технологии РЭА это еще не достаточно. Наряду с линейными размерами должны быть обеспечены многие технические параметры аппаратуры, работающей на различных частотах. Нетрудно показать, насколько усложняется технология с повышением частоты, на которой работает аппаратуры.

Расчет комплексного показателя технологичностиПод технологичностью конструкции изделия понимают совокупность свойств конструкции изделия проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовки производства, изготовлении, эксплуатации и ремонте по сравнению с соответствующими показателями однотипных конструкций изделий того же назначения. При обеспечении установленных значений показателей качества и принятых условий изготовления, эксплуатации и ремонта.

В зависимости от вида технологичности конструкции различают производственную, эксплуатационную, ремонтную технологичность и технологичность при техническом обслуживании, технологичность конструкции детали и сборочной единицы, а также технологичность конструкции по процессу изготовления, форме поверхности и размерам и материалам.

К качественным характеристикам технологичности конструкции относят взаимозаменяемость, регулируемость и инструментальную доступность конструкции. Количественная оценка технологичности конструкции основана на системе показателей, которые согласно ГОСТ 14.201–73 делятся на три вида:

— базовые показатели надежности;

— показатели технологичности конструкции;

— показатели уровня технологичности конструкции разрабатываемого изделия.

Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкцию и технологическую подготовку производства и процесс изготовления.

Эксплуатационная технологичность проявляется в сокращении затрат средств и времени на технологическое обслуживание изделия.

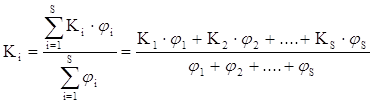

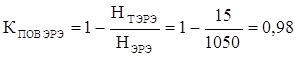

Количественная оценка технологичности блока устанавливается по ОСТ4.ГО.091.219. Стандарт использует две оценки технологичности: систему относительных частных показателей Кi и комплексный показатель Ки рассчитываемый по средневзвешенной величине относительных частных показателей с учетом коэффициента φi – характеризующих весовую значимость частных показателей, т.е. степень их влияния на трудоемкость.

, (4.60)

, (4.60)

Кi – значение показателей по таблицы состава базовых показателей соответствующего класса балов; φi – функция нормирующая весовую значимость показателя; S – общее количество относительных частных показателей, шт.

Отраслевой стандарт ОСТ4.ГО.091.219 предусматривает выбор базовых показателей не более 7. В выбираемые должны включатся показатели, оказавшие наибольшее влияние на технологичность конструкции. Все блоки РЭА разбиты условно на семь классов: электронные, радиотехнические, электромеханические, механические, соединительные, коммутационные, распределительные.

Проектируемый блок относится к радиотехническим блокам, следовательно, для него по рекомендации [1] рассчитываются следующие частые показатели Кi:

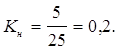

Коэффициент подготовки ЭРЭ к монтажу:

(4.61)

(4.61)

φ=1, НМПЭРЭ – количество ЭРЭ, шт., подготовка которых может осуществляться механизированным или автоматизированным способом; НЭРЭ – количество ЭРЭ в блоке, шт.

Коэффициент автоматизации и механизации монтажа изделия:

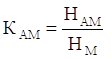

(4.62)

(4.62)

φ=1, НАМ – количество монтажных соединений, которые могут осуществляться механизированным или автоматизированным способом, шт; НМ – общее количество монтажных соединений, шт.

Коэффициент сложности сборки:

(4.63)

(4.63)

φ=0,75, ЕТСЛ – количество типоразмеров узлов входящих в изделие, требующих регулировки в составе изделия с применением специальных устройств, либо подгонки или совместной обработки с последующей разборкой и повторной сборкой, шт; ЕТ – общее количество типоразмеров в изделии, шт.

Коэффициент механизации контроля и настройки:

(4.64)

(4.64)

φ=0,5, НКМН – количество операций контроля и настройки, которые можно осуществить механизированным или автоматизированным способом, шт; НКН – общее количество операций контроля и настройки, шт.

Коэффициент прогрессивности формообразования деталей:

(4.65)

(4.65)

φ=0,31, ДПР – количество деталей, шт., заготовка которых или сами детали получены прогрессивными методами формообразования, шт; Д – общее количество деталей, шт.

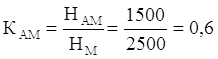

Коэффициент повторяемости ЭРЭ:

(4.66)

(4.66)

φ=0,187, НТЭРЭ – общее количество типоразмеров ЭРЭ в изделии, шт; НЭРЭ – общее число ЭРЭ, шт.

Коэффициент точности обработки:

![]() (4.67)

(4.67)

φ=0,11, ДТЧ – количество деталей, имеющие размеры с допусками по 10 квалитету и выше, шт.

Таблица 4.4 – Данные для расчета частных показателей технологичности.

| Наименование | Обозначение | Значение |

| 1 | 2 | 3 |

| 1.Общее количество ЭРЭ, шт. | НЭРЭ | 1050 |

| 2.Общее количество типоразмеров ЭРЭ в изделии | НТЭРЭ | 15 |

| 3.Количество типоразмеров узлов требующих регулировки | ЕТСЛ | 4 |

| 4.Общее количество типоразмеров узлов в изделии | ЕТ | 17 |

| 5.Количество деталей, шт., имеющих размеры по 10 квалитету и выше | ДТЧ | 50 |

| 6.Общее количество деталей | Д | 400 |

| 7.Количество деталей, шт., изготавливаемых прогрессивными методами | ДПР | 300 |

| Окончание таблицы 4.4 | ||

| 1 | 2 | 3 |

| 8.Количество ЭРЭ, шт., подготовка, которых может осуществляться автоматизировано | НМПЭРЭ | 850 |

| 9.Количество монтажных соединений, осуществляемых автоматизировано | НАМ | 2200 |

| 10.Количество монтажных соединений | НМ | 2500 |

| 11.Количество операций контроля и настройки осуществляемых автоматизировано | НМКН | 5 |

| 12.Общее количество операций контроля и настройки | НКН | 10 |

По формулам 4.61 – 4.67 рассчитаем частные показатели технологичности:

Коэффициент подготовки ЭРЭ к монтажу:

Коэффициент автоматизации и механизации монтажа изделия:

Коэффициент сложности сборки:

Коэффициент механизации контроля и настройки:

Коэффициент прогрессивности формообразования деталей:

Коэффициент повторяемости ЭРЭ:

Коэффициент точности обработки:

Полученные данные заносим в таблицу 4.5.

Таблица 4.5 – Значения частных показателей технологичности.

| Обозначение показателя технологичности | Значение весового коэффициента ji | Значение показателя технологичности Кi | Суммарное значение Кi ji |

| 1.КМПЭРЭ | 1 | 0,81 | 0,81 |

| 2.КАМ | 1 | 0,88 | 0,88 |

| 3.КССБ | 0,75 | 0,76 | 0,57 |

| 4.КМКН | 0,5 | 0,5 | 0,25 |

| 5.КФ | 0,31 | 0,75 | 0,23 |

| 6.КПОВЭРЭ | 0,187 | 0,98 | 0,18 |

| 7.КТЧ | 0,11 | 0,88 | 0,096 |

Далее по формуле (4.60) рассчитаем комплексный показатель технологичности:

Блок автоматизированного управления связью относится к радиоэлектронным блокам по данным [15] комплексный показатель технологичности при производстве установочной серии (до 10 шт.) лежит в пределах от 0,75 до 0,8. По данным расчета можно сделать вывод, что блок автоматизированного управления связью, с точки зрения комплексного показателя технологичности, является технологичным.

Экономическое обоснование варианта сборкиПри выборе варианта технологического процесса сборки в большинстве случаев экономические требования являются решающими. Для экономической оценки используют две характеристики: себестоимость и трудоемкость.

Себестоимость выражается в денежных затратах на изготовление изделия, с учетом затрат на амортизацию оборудования специальной технической оснастки.

, (4.68)

, (4.68)

где М – стоимость материалов расходуемых на единицу продукции, за вычетом стоимости реализуемых отходов, р.; О – расходы на амортизацию и содержание оборудования, приходящиеся на единицу продукции, р., П, И – расходы на содержание соответственно приспособлений и инструмента, на единицу продукции; а1=13,5%; а2 – процент накладных расходов, начисляемых на расходы по заработанной плате; р – количество различных марок материалов, на единицу продукции; m – количество операций, необходимых для изготовления единицы продукции; З – заработная плата.

, (4.69)

, (4.69)

где q1 – масса материала расходуемого на единицу продукции; g1 – стоимость расходуемого материала; q2, g2 – масса и стоимость 1 кг реализуемых отходов.

Трудоемкость t входит в себестоимость и устанавливается для каждой операции. Трудоемкость процесса составляет сумму трудоемкостей по всем операциям.

Для исследования или выбора более экономичного варианта процесса чаще всего используют трудоемкость, так как она непосредственно связана с производительностью, потребной зарплатой, количеством необходимого оборудования и т.д.

, (4.70)

, (4.70)

где Тпз – подготовительно-заключительное время, необходимое на ознакомление с чертежом, технологическим процессом, консультацию с мастером, технологом и т.д., ч; Тшт – штучное время, оно выражается, ч:

![]() , (4.71)

, (4.71)

где tат – основное технологическое время, ч; tв – вспомогательное время, ч; tоб – время обслуживания рабочего места, ч; tд – время перерывов на отдых и т.д., ч.

Сумму основного технологического и вспомогательного времени называют оперативным временем tоп:

![]() (4.72)

(4.72)

если обозначить  через К, то

через К, то

, (4.73)

, (4.73)

где К – в процентах от оперативного времени.

Трудоемкость t для данной операции получила название технической нормы времени, величина обратная технической норме времени, называется – нормой выработки Q:

[шт. в единицу времени] (4.74)

[шт. в единицу времени] (4.74)

производительность технологического процесса Q1, определяется количеством деталей или узлов, изготавливаемых в единицу времени:

, (4.75)

, (4.75)

где Ф – сумма рабочего времени; St – сумма трудоемкостей по всем операциям процесса.

Для механизации обработки величины входящие в формулу определения Тшт берут из таблиц справочника по нормированию станочных работ, а для сборочно-монтажных и регулировочных работ – из таблиц примерных норм времени. Следует заметить, что нормирование технологических процессов должно быть выполнено с достаточной точностью, так как величина трудоемкости служит основой для определения других технико-экономических показателей производства.

Блок автоматизированного управления связью сложное и много детальное изделие, сборка которого состоит из множества мелких и не достаточно трудоемких сборочных операций, но все операции по сборке усилителя предварительного можно объединить в следующие операции:

– сборка передней панели;

– сборка каркаса;

– установка направляющих плат;

– контроль закрепления деталей;

– сборка задней панели;

– установка передней и задней панели;

– монтаж жгута и соединительных проводов;

– маркировка обозначения элементов;

– установка модулей в блок;

– установка направляющих блока;

– установка амортизатора;

– регулировка блока;

– контроль качества монтажа и маркировки;

– закрепление на блоке обшивки;

– электроконтроль;

– упаковка.

Таблица 4.6 – Исходные данные для расчета производительности I вариант| № Операции | Наименование операции | 1.1.1.1 | Тпз, мин |

| 1 | 2 | 3 | 4 |

| 1 | Сборка передней панели | 5 | 5 |

| 2 | Сборка каркаса | 5 | 5 |

| 3 | Установка направляющих плат | 15 | 5 |

| 4 | Контроль закрепления деталей | 3 | 5 |

| 5 | Сборка задней панели | 10 | 5 |

| 6 | Установка передней и задней панели | 5 | 5 |

| 7 | Монтаж жгута и соединительных проводов | 40 | 10 |

| 8 | Маркировка обозначения элементов | 10 | 5 |

| 9 | Установка модулей в блок | 10 | 5 |

| 10 | Установка направляющих блока | 5 | 15 |

| 11 | Установка амортизатора | 10 | 5 |

| 12 | Регулировка блока | 180 | 30 |

| 13 | Контроль качества монтажа и маркировки | 9 | 5 |

| 14 | Закрепление на блоке обшивки | 5 | 5 |

| 15 | Электроконтроль | 15 | 5 |

| 16 | Упаковка | 5 | 5 |

В данном варианте сборке производительность Q=25, но в этом варианте сборки есть несколько операций, которые следует поменять местами, что приведет к уменьшению штучного времени и соответственно к уменьшению трудоемкости. Таким образом, мы должны сначала поставить направляющие блока и амортизаторы, а затем производить остальную сборку блока. Таким образом, технологический процесс сборки блока автоматизированного управления связью будет выглядеть следующим образом:

– сборка передней панели;

– сборка каркаса;

– установка направляющих блока;

– установка амортизатора;

– установка направляющих плат;

– контроль закрепления деталей;

– сборка задней панели;

– установка передней и задней панели;

– монтаж жгута и соединительных проводов;

– маркировка обозначения элементов;

– установка модулей в блок;

– регулировка блока;

– контроль качества монтажа и маркировки;

– закрепление на блоке обшивки;

– электроконтроль;

– упаковка.

Таким образом, мы можем записать таблицу исходных данных для расчета трудоемкости в следующем виде:

Таблица 4.7 – Исходные данные для расчета производительности II вариант.

| № Операции | Наименование операции | 1.1.1.2 | Тпз, мин |

| 1 | Сборка передней панели | 5 | 5 |

| 2 | Сборка каркаса | 5 | 5 |

| 3 | Установка направляющих блока | 5 | 5 |

| 4 | Установка амортизатора | 5 | 5 |

| 5 | Установка направляющих плат | 15 | 5 |

| 6 | Контроль закрепления деталей | 3 | 5 |

| 7 | Сборка задней панели | 10 | 10 |

| 8 | Установка передней и задней панели | 5 | 5 |

| 9 | Монтаж жгута и соединительных проводов | 40 | 5 |

| 10 | Маркировка обозначения элементов | 10 | 15 |

| 11 | Установка модулей в блок | 10 | 5 |

| 12 | Регулировка блока | 180 | 30 |

| 13 | Контроль качества монтажа и маркировки | 9 | 5 |

| 14 | Закрепление на блоке обшивки | 5 | 5 |

| 15 | Электроконтроль | 15 | 5 |

| 16 | Упаковка | 5 | 5 |

В этом варианте сборки производительность изменила свое значение и стала равной Q=35, это было достигнуто уменьшением трудоемкости сборки блока. Следовательно, мы оставляем вариант сборки блока приведенного в таблице 4.7.

Разработка технологического процесса сборки блока.Для блока автоматизированного управления связью выбирается технологический процесс сборки с базовой деталью. Разработка технологического процесса сборки начинается с расчленения изделия или его части на сборочные элементы путем построения схем сборочного состава и технологических схем сборки. Элементами сборочно-монтажного пространства являются детали и сборочные единицы различной степени сложности. Построение таких схем позволяет установить последовательность сборки, взаимную связь между элементами и наглядно представить технологический процесс.

В начальной стадии сборки блока нужно очистить рабочее место от посторонних предметов и если это необходимо, то следует промыть необходимый для сборки инструмент. Далее проверяется комплектность составных частей.

После проверки комплектности начинается сборка. В начале сборки рекомендуется собрать лицевую и заднюю панели, т.е. нужно установить на них необходимые детали по ТГТУ.468323.043 СБ.

Когда сборка закончена, собирается основной каркас, для этого необходимо скрепить панели между собой стяжками. Далее на собранный каркас ставятся направляющие блока, на которые затем укрепляются амортизаторы с дальнейшим закреплением на них планок.

На данном этапе сборки необходимо установить детали, которые будут являться в дальнейшем местом установки печатных плат в блок. Для этого на собранный каркас укрепляют стойки и скобы, скрепленные между собой винтами. Далее к ним прикрепляются разъемы, после чего к стойкам крепятся направляющие печатных плат.

После выполненных операций проводится контроль закрепления деталей.

Теперь можно приступить к монтажу соединительных электропроводов в блоке. Затем проводится маркировка элементов, которую необходимо затем покрыть лаком.

Далее устанавливаем узлы в блок и проводим проверку качества монтажа и маркировки. В случае обнаружения неполадок, блок дорабатывается в соответствии с замечаниями регулировщика.

Далее закрепляются крышки и блок можно отправлять на упаковку.

Подробное описание технологического процесса изготовления блока автоматизированного управления связью представлено в приложении Б.

Похожие работы

... БИОРЕАКТОРА Лист 90 Доклад. Уважаемые члены государственной экзаменационной комиссии разрешите представить вашему вниманию дипломный проект на тему: «Система автоматизированного управления процесса стерилизации биореактора» Процесс стерилизации биореактора (или ферментера) является важной стадией процесса биосинтеза антибиотика эритромицина. Суть процесса стерилизации состоит в ...

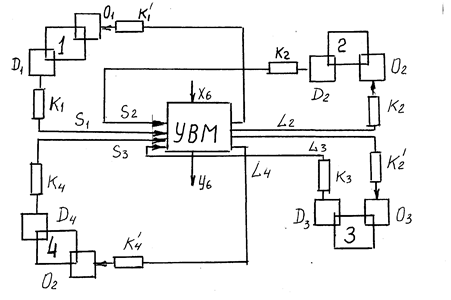

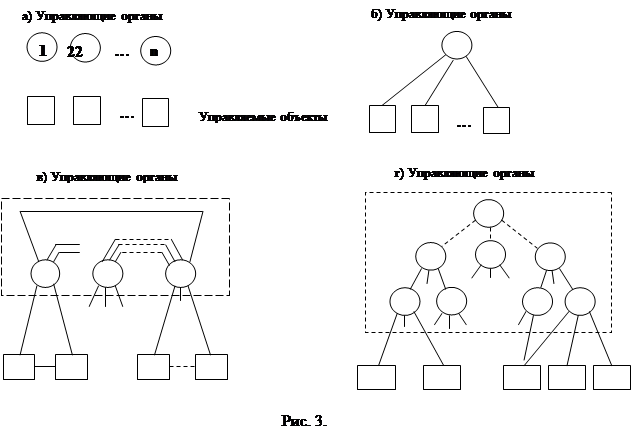

... автоматизации собственно управления, т. е. процесса принятия решений, которая потребовала привлечения современных математических методов и новых технических средств. В результате появились автоматизированные системы управления, т. е. развитые человеко-машинные системы, реализующие такой автоматизированный процесс сбора и переработки информации, который необходим для принятия решений по ...

... сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ. 1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская» 1.2.1 Цель создания АСУ-ЭС Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, ...

... быть универсальными и легко реализуемыми в уже имеющейся АСУ ТП УПСА. 2 РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ СБОРА, ОБРАБОТКИ И ОТОБРАЖЕНИЯ ИНФОРМАЦИИ НА УПСА 2.1 Проверка достоверности и восстановления первичной информации на УПСА Работоспособность системы автоматизированного управления технологическими процессами зависит от совершенства подсистемы формирования исходной информации. ...

0 комментариев