Навигация

Расчет приспособления на точность

5.4.2. Расчет приспособления на точность.

Для обеспечения необходимой точности детали при конструировании приспособления необходимо выбрать такую схему, при которой будет соблюдаться условие:

e £ eдоп (22)

где e - действительное значение погрешности базирования заготовки в приспособлении;

eдоп - допустимое значение погрешности базирования в приспособлении.

В нашем случае при зажиме крышки двигателя в патроне соблюдается принцип единства баз, то есть конструкторская и технологическая базы совпадают, следовательно e = 0.

5.4.3. Расчет исходного усилия и определения основных параметров зажимного устройства.

Требуемую силу зажима на каждом кулачке определим по формуле:

Wo = K * Pz * (Sin a/2) / (n * f) * D1/D2 , кгс (23)

где n = 3 - число кулачков;

K - коэффициент запаса;

Pz - окружная сила резания, кгс;

a = 90° - угол призмы кулачка;

f = 0.35 - коэффициент трения на рабочих поверхностях кулачка;

D1 = 80 мм - диаметр обрабатываемой поверхности.

D2 = 205 мм - диаметр зажимаемой поверхности.

К = Ко * К1 * К2 * Кз * Ки * К5 (24)

где Ко = 1.5 - гарантированный коэффициент запаса;

К1 = 1.0 - коэффициент, учитывающий состояние поверхности заготовки;

К2 = 1.05 - коэффициент, учитывающий увеличение силы резания

в следствии затупления инструмента;

Кз = 1.2 - коэффициент, учитывающий увеличение силы резания при

прерывистом резании;

Ки = 1.0 - коэффициент непостоянства зажимного усилия;

К5 = 1.0 - степень удобства расположения рукояток.

К = 1.5 * 1 * 1.05 * 1.2 * 1.1 = 2.0

По ГОСТ 12.2.029-77 минимальный запас надежности закрепления равен 2.5

Wo = 2.5 * 44 * 1 / (3 * 0.35) * 80/205 = 45Н

Рассчитаем необходимую силу привода.

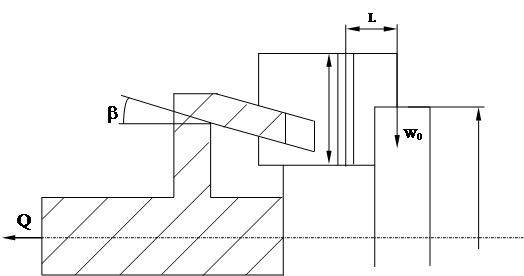

Q = n * k’ * (1 + 3*l/l1 * f1) * tg (b * j) * Wo , H (25)

где k’ - коэффициент учитывающий дополнительные силы трения в патроне

(k’ = 1.05)

l = 30мм - вылет клочка от его опоры до центра приложения силы зажима;

l1 = 80мм - длина направляющей части кулачка;

b=12° - угол клина;

j=2° - угол трения на наклонной поверхности клина;

f1 = 0.12 - коэффициент трения в направляющих кулачка.

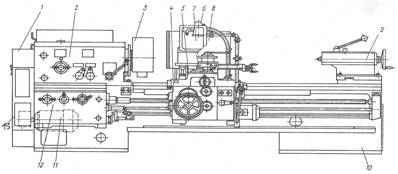

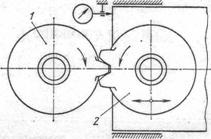

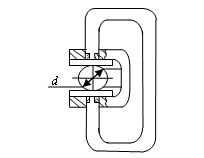

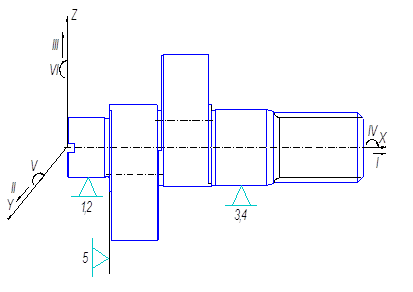

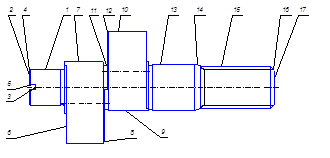

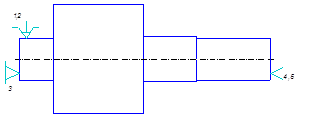

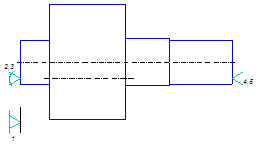

Рис. 2. Схема патрона с клиновым приводом.

Q = 3 * 1.05 ( 1 + 3 * 30 / 80 * 0.12 ) * tg(12+2) * 81 = 72H

Усилие на поршне равно усилию на штоке с учетом потерь на трение.

Qшт = Q/n ; H (26)

где n = 0.95 - потери на трение.

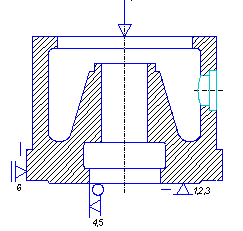

Определим диаметр поршня:

Dn = Ö 4Qпор / (p * P * n) ,мм (27)

где P = 45 - давление сжатого воздуха;

D = Ö 4 * 76 * 10 / (p * 4 * 0.95) =16мм

Принимаем D = 20мм.

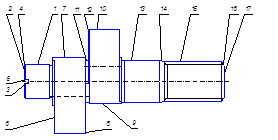

6. Расчет размерных цепей.

Изображение размерных цепей графов находится в графической части курсового проекта.

Так как, нам необходим определить пять технологических размеров, то по совмещенному графу составляем пять уравнений и сводим их в таблицу.

Таблица 6.1. Расчет размерных цепей.

| Исходное | Допуск | Размерная цепь | Средняя величина | Очередность | расчета | определение | |

| звено | допуска | допуска | номинал. | тех. размера | |||

| A1 | 0.5 | A1=B6 - B7 | 0.25 | 2 | 1 | B6 | |

| A2 | 0.3 | A2=B8 - B7 | 0.15 | 6 | 2 | B7 | |

| A3 | 0.3 | A3=B6 | 0.15 | 1 | 3 | B9 | |

| A4 | 0.3 | A4=B10+B7-B7 -B9+B7 | 0.15 | 5 | 4 | B5 | |

| A5 | 0.13 | A5=B6- B7- B5 | 0.05 | 4 | 5 | B10 | |

| A6 | 0.5 | A6=B6- B7- B9 | 0.25 | 3 | 6 | B6 | |

| S1 | - | S1= - B6+B7 | - | - | 7 | B7 | |

| S2 | - | S2= B7 -B6+B2 | - | - | 8 | B2 | |

| S3 | - | S3= B8-B6+B3 | - | - | 9 | B8 | |

| S4 | - | S4= -B9+B4 | - | - | 10 | B4 | |

| S5 | - | S5=B10-B9+B5 | - | - | 11 | B5 | |

Расчет цепей проведем в два этапа:

1) Определение допусков (Т)

Для определения допусков на размеры B6 и B7 (TB6 и TB7) решим систему уравнений.

| A3 = B6

| A1 = B6 -B7

| TA3 = TB6 = 0.3

| TB7 = TB6 - TA1

TB7 = 0.3 - 0.5

Последнее равенство невыполнимо.

Поэтому мы вынуждены принять TB7 = 0.2

Получаем

TB7 £ TA1 + TB8 = 0.3 - 0.2 = 0.1

Получаем допуск на размер TB7 = 0.1

Принимаем TB7 = 0.14 , что соответствует квалитету.

2) Определим номинальные величины и отклонения технологических отклонений.

Так как А3 = В6 , то принимаем В6ном = 32.1 мм

Размер В6 - наружный, поэтому его допуск располагается в системе вала.

В6 = 32.1 -0.3

Для обеспечения размера В7 составим два условия.

А1min = B6min - B7min

А1max = B6max - B7max

Из этих уравнений найдем значения В5 и подставив имеющиеся значения величин получаем:

В7min = 31.08 - 2.9 = 28.18 мм

В7max = 32.1 - 2.9 = 29.2 мм

Так как размер В7 - тоже наружный, его допуск располагается в системе вала. Принимаем В7 = 29.2-0.2

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой работы были получены следующие данные:

- тип производства - средне серийный

- способ поучения заготовки - литье под давлением

- разработан технологический процесс состоящий из семи операций

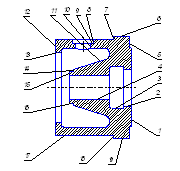

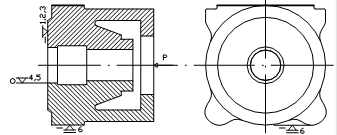

- в качестве механизированного приспособления используется

трехкулачковый клиновой патрон с пневмо приводом.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

1. Косилова А.Г. и Мещерякова Р.К. Справочник технолога-

машиностроителя. Том 1 и том 2 -М.: Машиностроение, 1985.

2. Гузенков П.Г. Детали машин. -М.: Высшая школа, 1975.

3. Ицкович Г.М. и др. Курсовое проектирование деталей машин.

-М.: Машиностроение, 1970.

4. Маталин А.А. Технология машиностроения. -М.: Машиностроение,

1985, -496 с.

5. Курсовое проектирование по технологии машиностроения: Учебное

пособие для машиностроительных спец. вузов. Л.В. Худобин,

-М.: Машиностроение, 1970. -288с. :ил.

Похожие работы

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

0 комментариев