Навигация

Расчет припусков на механическую обработку

5.2. Расчет припусков на механическую обработку.

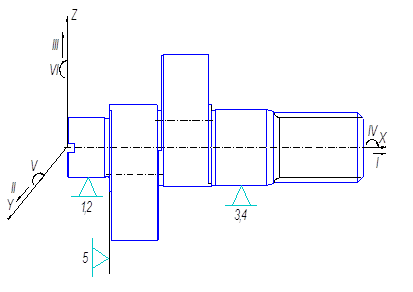

Расчет припусков произведем двумя методами: для размера Æ80H7(+0.03) рассчитаем припуски аналитическим методом, а для остальных размеров - опытно статическим.

5.2.1 Аналитический метод определения припусков базируется на анализе производственной погрешности, возникающей при конкретных условиях обработки заготовки.

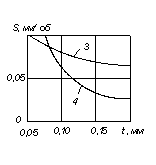

Минимальный припуск при обработке поверхности отверстия определяется по формуле:

2Zmin = 2((Rz + h)i-1 + Ö D2åi-1 + e2i ,мин (4)

где Rz - высота неровности профиля, мкм;

h - глубина дефектного слоя, мкм;

Då - суммарное отклонение расположения поверхностей, мкм;

ei - погрешность установки заготовки, мкм.

Суммарное отклонение расположения поверхности у заготовки определим по формуле:

Då = Ö D2с + D2к ,мкм (5)

где Dс - отклонение от соосности, мкм;

Dк - кривизна отливки, мкм на 1 мм.

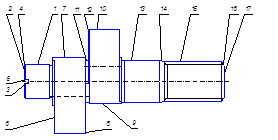

Все значения необходимые для определения припусков сводим в таблицу.

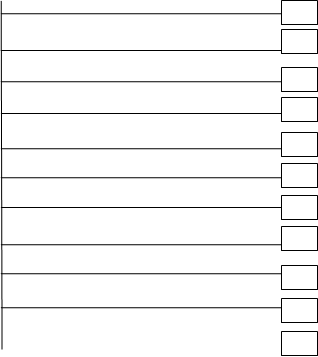

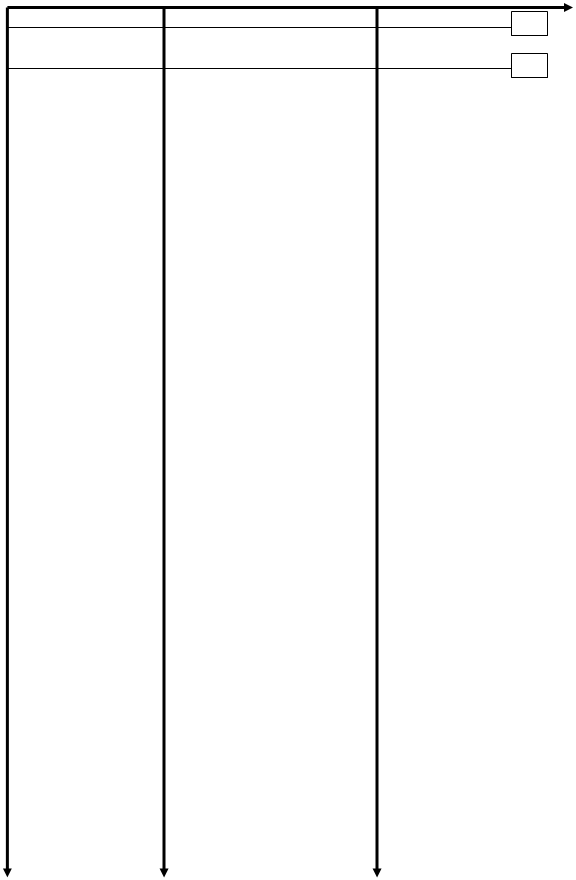

Таблица 5.2.1. Определение припусков на механическую обработку.

| Методы | квалитет | предельные | допуск | Элемент | припуска | мкм | ||||

| обработки | точности | отклонения | мкм | Rz | h | Då | ey | |||

| Заготовка | - | + 0.074 - 0.010 | 0.084 | 20 | 30 | 460 | 0 | |||

| Черновое точение | H14 | + 0.012 | 0.053 | 10 | 20 | 20.570 | 0 | |||

| Чистовое точение | H8 | + 0.09 | 0.09 | 1.6 | 10 | 20.431 | 0 | |||

| Шлифование | H7 | + 0.03 | 0.03 | 0.8 | 4 | 20.431 | 0 | |||

Определяем припуски на каждую операцию.

2Zmin1 = 2((10+20)+Ö4602 ) » 1000 мкм = 0.98 мм

2Zmin2 = 2((1.6+20)+Ö20.4312 ) » 231.2 мкм = 0.08 мм

2Zmin3 = 2((0.8+20)+Ö20.4312 ) » 121.4 мкм = 0.02 мм

Определяем номинальные припуски на каждую операцию по формуле:

2Zn = 2Zimin + Li * Di-1 + Li * Di, мкм (6)

где LiDi-1- нижнее отклонение размеров на предшествующей операции, мкм;

LiDi- нижнее отклонение размеров на данной операции, мкм.

Так как при литье под давлением класс точности получения заготовок высок, то название операции - ‘ черновое растачивание ’ условно и весь полученный припуск можно разделить на две равные части.

2Zmin1 = 2Zmin2 = 0.5 мм.

2ZH1 = 500 + 10 + 12 = 522 мкм = 0.52 мм

2ZH2 = 500 + 12 + 20 = 532 мкм = 0.53 мм

Для дальнейших расчетов принимаем номинальные припуски и операционные размеры сводим в таблицу.

Таблица 5.2.2. Операционные размеры.

| Наименование припуска и размера | Условное обозначение | Расчетное значение | Принятое значение |

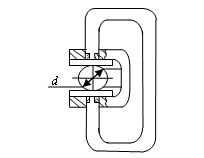

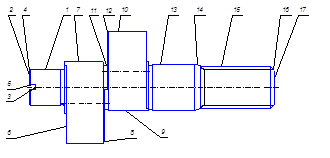

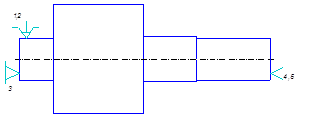

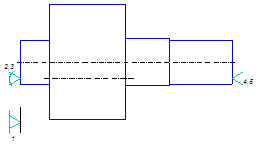

| 1. Размер на чертеже | d | Æ80H7(+0.03) | |

| 2. Припуск на шлифование | 2ZH1 | 0.1 | |

| 3. Размер до шлифования | d3 | Æ80H8(+0.09) | |

| 4. Припуск на чистовое точение | 2ZH2 | 0.4 | |

| 5. Размер до чистового точения | d2 | Æ81H10(+0.012) | |

| 6.Припуск на черновое точение | 2ZH3 | 0.5 | |

| 7. Размер заготовки | d1 | Æ82+0.074 -0.010 |

Похожие работы

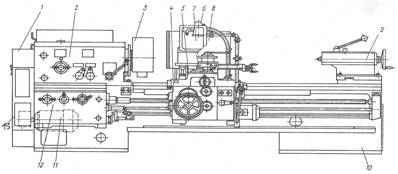

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

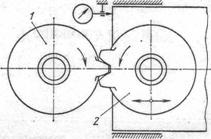

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

... , мм 0,2 0,2 0,2 0,25 0,25 Основной припуск на размер, мм 2,7 2,7 1,8 2,5 2,0 Номинальный размер элемента детали, мм 147 122 70 331 115 5. Анализ технологической операции существующего или типового технологического процесса Анализ будем производить на основании базового технологического процесса. В данном технологическом процессе последовательность ...

0 комментариев