Навигация

Разработка технологического процесса ремонта коробки подач станка 1М63Н

ВВЕДЕНИЕ

Длительное сохранение работоспособности оборудования и сведение к минимуму суммы затрат на его поддержание (восстановление), а также потерь основного производства, связанных с простоями оборудования из-за неисправности, требуют рациональной организации и эксплуатации и обязательного выполнения комплекса работ по его техническому обслуживанию.

Необходимость совершенствования организации технического обслуживания диктуется тем, что рациональная организация, эксплуатация и четкое выполнение комплекса требований к техническому обслуживанию являются не менее важным условием сокращения затрат и потерь основного производства и длительного сохранения оборудованием работоспособности, чем повышение организационно-технического уровня и качества ремонта. В связи с этим в деятельности производственных цехов и ремонтных служб рациональное техническое обслуживание должно стоять на первом месте, а ремонт – на втором.

Основными причинами вывода оборудования из строя являются:

нарушение правил эксплуатации, в том числе перегрузка отдельных механизмов и сборочных единиц;

нарушение регулировки определенного механизма;

износ отдельных деталей (ГОСТ 23.002-78), выход из строя отдельных механизмов, потеря точности.

Если выход из строя оборудования по первым двум причинам может быть предотвращен при обеспечении должного ухода и правильной эксплуатации, то износ механизмов – явление постоянное. Осуществляя ряд технических решений, можно замедлить процесс изнашивания, но предотвратить его трудно. Различают три периода изнашивания. Процесс изнашивания в первом периоде характеризует начальную работу сопряжения – период приработки его сопряженных деталей.

Величина и степень интенсивности изнашивания в период приработки зависят от качества поверхности деталей. Чем лучше обработаны и пригнаны трущиеся поверхности деталей в соответствии с условиями работы сопряжения, тем меньше их начальный износ. Второй период выражает нормальную работу сопряжения. Износ постепенно нарастает; его величина зависит от продолжительности работы сопряжения.

Далее следует третий период – область интенсивного нарастания износа, когда зазоры в сопряжении резко увеличиваются. Работа сопряжения при этом сопровождается появлением недопустимых шумов и стуков. По мере нарастания износа работоспособность механизма нарушается, и в конце концов он выходит из строя.

Задача ремонтников – компенсировать износы, восстановить нормальные сопряжения, вернуть механизму его первоначальную способность к выполнению работы, для которой он предназначен.

Если ремонт выполняется при нормальном износе, он обходится сравнительно недорого; если же допускаются чрезмерные износы, т.е. сопряжение работает в третьем периоде, когда изнашивание происходит интенсивно, ремонт в этом случае носит восстановительный характер и требует значительных материальных и трудовых затрат.

Целью курсового проекта является разработка технологического процесса ремонта коробки подач станка 1М63Н.

1. ХАРАКТЕРИСТИКА РЕМОНТИРУЕМОГО ОБОРУДОВАНИЯ

1.1 Назначение и техническая характеристика оборудования

Токарно-винторезный станок 1М63Н предназначен для выполнения разнообразных работ. На этом станке можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцевые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Таблица 1- Технические характеристики станка 1М63Н

| Технические характеристики | Параметры | |

| 1. Наибольший диаметр устанавливаемой заготовки над станиной, мм | 700 | |

| 2. Наибольший диаметр обрабатываемой заготовки, мм над станиной над суппортом в люнете (пределы) | 630 350 20…350 | |

| 3. Наибольшая длина обрабатываемой заготовки, мм | 1500 | |

| 4. Диаметр цилиндрического отверстия в шпинделе, мм | 105 | |

| 5. Высота устанавливаемого резца, мм | 32 | |

| 6. Пределы частоты вращения шпинделя, об/мин | 10….1250 | |

| 7. Количество ступеней частот вращения шпинделя: прямого вращения, обратного вращения | 22 11 | |

| 8. Пределы скоростей быстрого перемещений суппорта, мм/мин, не менее: Продольных 5200 Поперечных 2000 | ||

| 9. Частота вращения, об/мин | 1465 | |

| 10. Мощность, кВт | 1,1 | |

1.2 Устройство и принцип работы оборудования и сборочной единицы

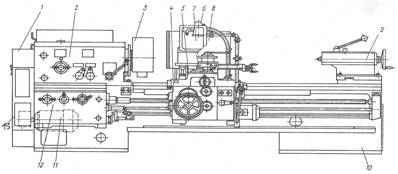

Рисунок 1 - Компоновка станка 1М63Н

Универсальный токарно-винторезный станок 1М63Н (рисунок 1) имеет следующие основные узлы:

- станину (поз.10), на которой монтируют все механизмы станка;

- переднюю (шпиндельную) бабку (поз.2), в которой размещают коробку скоростей, шпиндель и другие элементы;

- коробку подач (поз.12), передающую движение от шпинделя к суппорту (поз.5) с необходимым передаточным числом с помощью ходового винта (поз.15), при нарезании резьбы или ходового вала (поз.14), при обработке других поверхностей;

- фартук (поз.4), в котором вращение винта или вала преобразуется в поступательное движение суппорта (поз.5) с инструментом;

- заднюю бабку (поз.9) в пиноли которой может быть установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развёртка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

- суппорт (поз.5) служит для закрепления режущего инструмента в резцовой каретке и сообщения ему движения подачи. Суппорт состоит из нижних салазок (каретки) , перемещающихся по направляющим станка. По направляющим нижних салазок в направлении, перпендикулярном линии центров, перемещаются поперечные салазки, на которых расположена резцовая каретка с резцедержателем. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Также станок оснащается защитными ограждениями (поз. 7, 8), ограждением патрона (поз. 3), защитным кожухом (поз. 13), сменными шестернями (поз. 1), а также электрооборудование (поз. 6), электродвигатель (поз. 11).

Коробка подач (КП 2-36 01 03.31.2.32.12.01 СБ) обеспечивает настройку на следующие виды работ: нарезание резьбы метрической, дюймовой, модульной, питчевой, нарезание точных резьб и точение.

На станке можно нарезание резьбы и спирали с шагами, не предусмотренными таблицами нарезаемых резьб, путем прямого включения ходового винта (поз.) и настройки гитары (поз.) сменных шестерен специальными шестернями.

Шестеренный механизм коробки подач состоит из наборного механизма, множетельных механизмов ходового винта (поз.) и ходового вала (поз.) и механизма выбора вида работы – нарезание резьбы или точение.

0 комментариев