Навигация

Па; 3) оборудование с рабочим вакуумом выше 1 10 Па

10 Па; 3) оборудование с рабочим вакуумом выше 1 10 Па.

Как правило, получение вакуума в оборудовании первой группы

достигается применением паромасляных диффузионных насосов с ловуш-

ками, позволяющими исключить наличие углеводородных соединений в

рабочей среде; герметизация разъемных соединений осуществляется

резиновыми прокладками [I - 5]. Подобные установки относятся к

непрогреваемым системам, длительность откачки которых определя-

ется, в основном, десорбцией паров воды [6 - 8]. Дополнительными

требованиями к установкам данного типа могут служить необходимость

получения определенного спектра остаточных газов [9, 10], исключе-

ние привносимой дефектности на изделие электронной техники [11 -

15], высокая (до 1600 К) температура в рабочей камере и повышенные

- 11 -

требования к надежности работы из-за значительного экономического

ущерба в случае отказа [16 - 18].

Оборудование второй группы [19 - 24] обеспечивает получение

более низких парциальных давлений остаточных газов. В данной груп-

пе оборудования, в основном, используют безмасляные (турбомолеку-

лярные, магнито- и электро-разрядные насосы) и комбинированные

средства откачки [25 - 27]. В качестве уплотнений разъемных соеди-

нений применяются металлические прокладки и прокладки, изготовлен-

ные из термостойкой резины [28, 29]. Как правило, установки второй

группы прогреваются до 400 - 650 К (оборудование для откачки

электровакуумных приборов частично до 950 К), имеют достаточно

большое время достижения рабочего давления (от 5 до 20 часов) [19,

30 - 33] и более жесткие требования к привносимой на изделие де-

фектности [34].

К третьей группе оборудования принадлежат уникальные системы-

ускорители заряженных частиц [35 - 38], камеры для космических

исследований и ряд технологических установок и научных приборов

[39, 40]. Их отличие от вакуумных систем второй группы состоит в

необходимости предварительной обработки и очистки материалов для

вакуумных систем, длительном времени прогрева и откачки, использо-

вании только металлических уплотнителей в разъемных соединениях.

При этом время существования высокого вакуума в рабочем объеме мо-

жет длиться месяцами и годами [29, 41 - 43].

Общим требованием ко всем группам вакуумного оборудования яв-

ляется автоматизация технологических процессов и научного экспери-

мента [44 - 46].

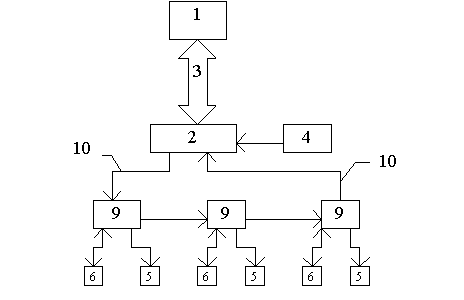

В свою очередь, требования к вакуумному оборудованию формиру-

ют требования к его элементной базе, в том числе к ВКА, которая,

являясь неотъемлемой частью ВС вакуумного оборудования (например,

только в одно- и двухкамерных установках число коммутационных уст-

- 12 -

ройств колеблется от 5 до 10, достигая 15 [20, 47]), во многом оп-

ределяет его выходные характеристики. Так, производительность обо-

рудования первой и второй групп определяется не только его

конструкцией (однопозиционные установки периодического действия,

установки полунепрерывного действия со шлюзовыми камерами, уста-

новки и линии непрерывного действия и др.), но и сокращением вре-

мени достижения рабочего давления, зависящим, в частности, от про-

водимости ВКА [48, 49].

Следует отметить и наметившуюся в последнее время в произ-

водстве изделий электронной техники тенденцию к понижению рабочего

давления до 10 - 10 Па вследствие существенного влияния дав-

ления и парциального состава газовой смеси на параметры и свойства

изделий [1, 19, 40], т.е. к использованию высоко- и сверхвысокова-

куумного оборудования, требующего прогрева до 700 - 800 К и, сле-

довательно, применения цельнометаллической ВКА, позволяющей сокра-

тить время достижения сверхвысокого вакуума в 2,5 раза и упростить

обслуживание установок [25, 41]. С учетом отмеченного во введении

критического состояния проектирования цельнометаллической ВКА це-

лесообразно выделить для детального рассмотрения области ее приме-

нения, которые показаны на рис. I.2.

При этом, несмотря на достаточно четкую границу между группа-

ми оборудования с одинаковыми вакуумными характеристиками и усло-

виями эксплуатации, определяющими основные свойства ВКА, к ней

предъявляется множество разнообразных дополнительных требований,

зависящих от конкретного случая использования, что ведет к увели-

чению номенклатуры ВКА, затрудняя проведение унификации и стандар-

тизации вакуумного оборудования и повышая трудоемкость его проек-

тирования и изготовления.

Анализ длительности технологических циклов и ресурса работы

оборудования, проведенный по работам [19, 20, 24, 47, 48], позво-

- 14 -

ляет судить о требуемом ресурсе и цикличности работы ВКА и показы-

вает, что число циклов работы клапанов и затворов лежит в пределах

500 - 8000, а в ряде установок, имеющих длительность технологи-

ческого процесса порядка десятков секунд (например, электронно-лу-

чевых установок микросварки), их ресурс должен быть значительно

большим - 20000 - 50000. Кроме того, особенностью ВКА является

кратковременный циклический режим работы с большими промежутками

между включениями: отношение времени работы к времени выстоя очень

различно и в среднем находится в пределах 1 : (100 - 10000). Сум-

марное время нахождения механизмов ВКА в динамическом состоянии до

замены уплотнительной пары составляет для ВКА с металлическим уп-

лотнителем в среднем примерно 2 - 4 часа, для ВКА с резиновым уп-

лотнением - 20 - 50 часов.

Снижение рабочего вакуума накладывает дополнительные ограни-

чения на разработку ВКА, связанные с необходимостью уменьшения

влияния элементов вакуумной полости ВКА на параметры технологи-

ческого процесса и учета привносимой дефектности [50, 51]. При

этом ряд ответственных сверхвысоковакуумных систем, взамен большо-

го ресурса работы ВКА выдвигает на первый план требования к быст-

родействию и высокой надежности ее работы [37, 39].

Таким образом, анализ назначения ВКА в свете задач, решаемых

современным вакуумным оборудованием, позволил сформировать следую-

щие основные требования, предъявляемые к ВКА.

ВКА должна:

иметь заданную проводимость в открытом положении; обеспечивать

требуемое быстродействие; гарантировать величину натекания в за-

крытом положении ВКА не выше допустимой (например, соизмеримой с

уровнем газопроницаемости конструкционных материалов и материала

уплотнителя); допускать эксплуатацию в диапазоне температур от 77

до 800 К; минимально воздействовать на качественный и количествен-

- 15 -

ный состав остаточной среды в вакуумной системе; иметь достаточные

ресурс работы и наработку на отказ; предусматривать возможность

автоматического управления и контроля за работой; обладать мини-

мальными габаритами и весом; обеспечивать простой монтаж и де-

монтаж устройства; иметь высокие технолого-экономические показа-

тели.

I.2. Функционально-структурный анализ ВКА.

Несмотря на все возрастающую потребность в ВКА, имеющаяся по

ней литература весьма скудна, разрознена и носит большей частью

описательный характер. В затрагивающих данную область работах

практически отсутствуют методики проектирования ВКА, недостаточны

рекомендации и данные по ее расчету и конструированию [20, 29, 51-

54], вследствие чего разработка конкретных устройств ВКА в боль-

шинстве случаев основывается на опыте конструктора. При этом

отсутствие единого научно обоснованного подхода к проектированию

ВКА затрудняет создание конструкции, имеющей наилучшие характе-

ристики по всем показателям качества, поэтому существующие вакуум-

ные клапаны и затворы удовлетворительно соответствуют лишь 3 - 4

показателям качества, что приводит к неоправданному многообразию

их конструкций.

Достоинства и недостатки существующих конструкций ВКА

рассмотрим на основе анализа информации, содержащейся в литератур-

ных источниках и каталогах отечественных предприятий-разработчиков

и заводов-изготовителей и передовых в области вакуумного машиност-

роения иностранных фирм [20, 29, 51 - 67].

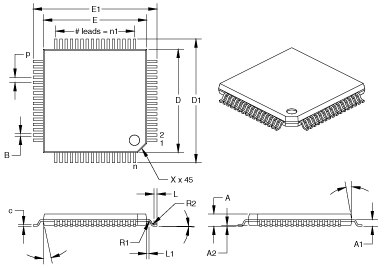

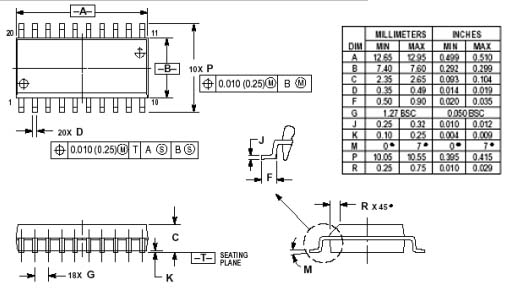

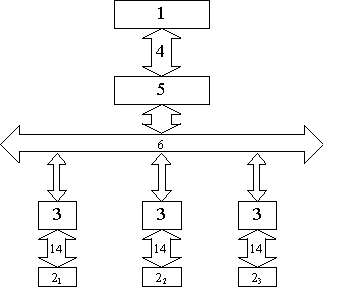

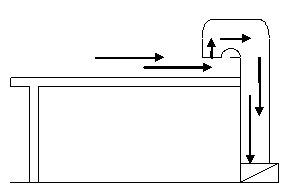

На рис. 1.3, 1.4 приведены примеры конструктивных схем ВКА,

дающие представление о ее многообразии, на рис. 1.5 показаны

основные принципиальные схемы ВКА, а на рис. 1.6 - типовые схемы

- 19 -

ее уплотнительных пар.

Проанализируем существующие технические решения ВКА с позиций

функционально-структурного подхода - реализации последователь-

ности: цель - функция - устройство.

Плоский затвор (рис. 1.5 а, е), имеющий минимальное расстоя-

ние между присоединительными фланцами (цель), во избежание износа

уплотнителя требует при перемещении улотнительного органа 1 для

открывания или перекрывания проходного отверстия 2 создания гаран-

тированного зазора между ним и корпусом 3, что приводит к необхо-

димости осуществления в клапане двух не совпадающих по направлени-

ям движений: перемещения уплотнительного органа 1 для открывания и

перекрывания проходного отверстия 2 и герметизации уплотнительной

пары (функция), а, следовательно, либо к появлению механизма 4 в

вакуумной полости (рис. 1.5, а), либо к использованию двух испол-

нительных органов и соответственно двух вводов движения в вакуум

5,5 (рис. 1.5, е) (устройство). Оба решения существенно снижают

надежность и ресурс работы устройства, а второе приводит и к

усложнению управления затвором.

Отличительной особенностью схемы поворотного затвора, приве-

денной на рис. 1.5, б, является возможность совмещения в корпусе 3

проходного и углового взаиморасположения перекрываемых отверстий 2

(цель), а также совпадение направлений перемещения уплотнительного

органа и усилия герметизации при уплотнении (функция). Однако по-

воротный затвор с непосредственным воздействием ведущего звена 6

на уплотнительный орган 1 (устройство) не получил широкого расп-

ространения вследствие необходимости создания значительных крутя-

щих моментов при герметизации запорной пары.

Другие типы конструкций ВКА также обладают рядом недостатков.

Работа крана (рис. 1.5, в) связана со скольжением уплотнительных

поверхностей элементов 1 и 3 друг относительно друга, и, как

- 20 -

следствие, подобные устройства имеют повышенное натекание и малый

ресурс работы. К недостаткам конструкций, представленных на рис.

Похожие работы

... модели функционирования ВКА и критерии оптимальности конструкций ВКА. 6. Новый класс ВКА переменной структуры и конструкции ВКА. I. СОВРЕМЕННОЕ СОСТОЯНИЕ РАБОТ ПО СОЗДАНИЮ ВАКУУМНОЙ КОММУТАЦИОННОЙ АППАРАТУРЫ I.I. Анализ связей ВКА с оборудованием электронной техники. Основные требования, предъявляемые к ВКА. Вакуум как рабочая среда технологических процессов и научных исследований находит ...

... сборки и маршрутные карты приведены в приложении. 9. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ 9.1 Краткая экономическая характеристика проектируемого устройства Разрабатываемое в дипломном проекте устройство представляет собой блок обмена сообщениями аналоговой ЭАТС. В развитых зарубежных странах широкое применение нашли аналоговые ЭАТС типа IBM 1750 (США), DST1 (Италия), ЕК-50 (Япония), АТС 501 ...

... УЛПМ-901. 11 Визуальный контроль качества сборки при увеличении 2,5. ГГ6366У/012. Маршрутная карта на техпроцесс изготовления печатной платы приведена в приложении. 8 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ДИПЛОМНОГО ПРОЕКТА 8.1 Характеристика изделия «Модуль управления временными параметрами». Обоснование объема производства и расчетного периода Модуль управления временными параметрами – ...

... : ¾ температура, °С +25±10; ¾ относительная влажность воздуха, % 45...80; ¾ атмосферное давление, мм рт. ст. 630...800. Так как блок интерфейсных адаптеров предназначен для работы в нормальных условиях, в качестве номинальных значений климатических факторов указанные выше принимают нормальные значения ...

0 комментариев