Навигация

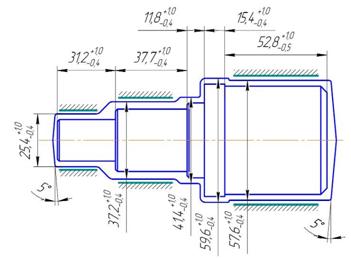

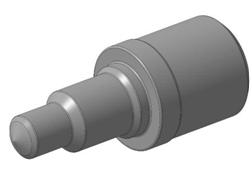

Принципиальная схема базирования заготовки

1. Принципиальная схема базирования заготовки

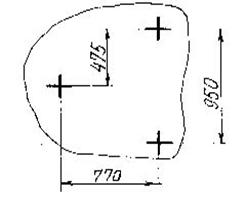

Рис. Схема базирования заготовки.

В качестве опорной поверхности используется боковая поверхность, которая лишает заготовку 3-х степеней свободы (опорные точки 1, 2 и 3 на рис ). Для лишения оставшихся трех применяется базирование в призме : одна из призм неподвижная лишает двух степеней свободы (опорные точки 4, 5 ), другая - неподвижная лишает одну степень свободу.

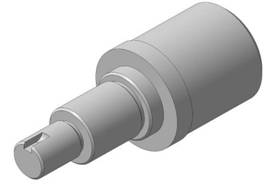

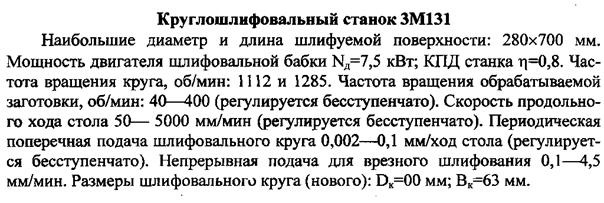

2. Описание технологической операции.

На данной операции производится сверление, зенкерование, развертывание отверстий в детали. Обработка ведется на С2440СФ4 - координатно-сверлильном фрезерно-расточном станке.

В качестве режущего инструмента принимаем сверло твердосплавное с коническим хвостовиком по ГОСТ 22735-77 Æ30, Æ12,Æ9,8. Зенкер, оснащенный твердосплавными пластинами, для обработки деталей из коррозионно-стойких и жаропрочных сталей и сплавов по ГОСТ 21540-76 из сплава ВК8 по ГОСТ 3882-74 Æ32,Æ13,8,Æ9,8. Развертка машинная, оснащенная твердосплавными пластинами, для обработки деталей из коррозионно-стойких и жаропрочных сталей и сплавов с коническим хвостовиком по ГОСТ 21525-76 Æ35,Æ14,Æ10.

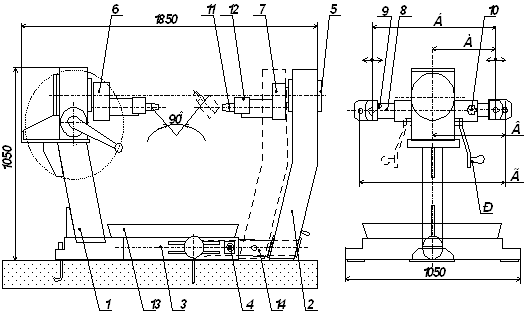

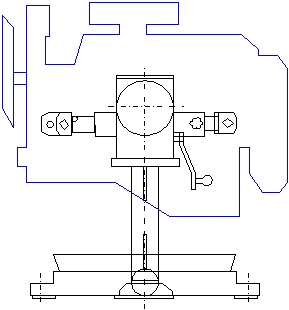

3. Принцип работы приспособления.

Деталь устанавливается на плоские опорные постины, закрепленные на плите и базируется с помощью призмы, которая двигается по направляющим. Перемещение призмы происходит за счет ее соединения со штоком гидроцилиндра, с помощью которого производится зажим заготовки.

|

2.3.2. Расчет точности

При сверлении отверстий в детали требуется обеспечить отклонение ![]() от перпендикулярности поверхности отверстий относительно поверхности плиты приспособления. Для выполнения этого условия необходимо рассчитать с какой точностью должна быть выполнена при сборке приспособления параллельность поверхности приспособления относительно стола станка, т.е. с каким допуском должен быть выполнен параметр

от перпендикулярности поверхности отверстий относительно поверхности плиты приспособления. Для выполнения этого условия необходимо рассчитать с какой точностью должна быть выполнена при сборке приспособления параллельность поверхности приспособления относительно стола станка, т.е. с каким допуском должен быть выполнен параметр ![]() (рис. ).

(рис. ).

Расчет ведем по методике изложенной в [5, 44].

Определяем необходимую точность приспособления по параметру ![]() :

:

1. Определяем погрешность базирования ![]() .

.

2. Погрешность закрепления ![]() [2, 75].

[2, 75].

3. Погрешность установки фактическая ![]() .

.

4. Суммарная погрешность обработки:

![]() [7, 8],

[7, 8],

![]() .

.

5. Допустимая погрешность установки

![]() .

.

Т.к., ![]() , то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

, то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

6. Суммарная погрешность приспособления

![]()

7. Погрешность собранного приспособления

![]() ,

,

где ![]() - погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

- погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

![]() ,

,

где ![]() - длина обрабатываемой заготовки,

- длина обрабатываемой заготовки, ![]() ;

;

![]() - максимальный зазор между направляющей шпонкой приспособления и пазом стола станка;

- максимальный зазор между направляющей шпонкой приспособления и пазом стола станка; ![]() для посадки

для посадки ![]() ;

;

![]() - расстояние между шпонками; где

- расстояние между шпонками; где ![]() ;

;

![]() .

.

![]() - погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

- погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

![]() - погрешность настройки равна нулю.

- погрешность настройки равна нулю.

![]() .

.

На чертеже общего вида приспособления должно быть поставлено значение параметра ![]() .

.

8. Запас точности ![]() .

.

|

При расчете усилия зажима рассматриваются два случая:

Похожие работы

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев