Навигация

Определяем скорость главного движения резания

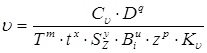

3. Определяем скорость главного движения резания

. [11, 185]

. [11, 185]

Из [11, 287] имеем:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

![]() , где

, где

![]() - коэффициент, учитывающий качество обрабатываемого материала [11, 286];

- коэффициент, учитывающий качество обрабатываемого материала [11, 286];

![]() - коэффициент, учитывающий состояние поверхности заготовки;

- коэффициент, учитывающий состояние поверхности заготовки;

![]() - коэффициент, учитывающий материал инструмента [10, 286].

- коэффициент, учитывающий материал инструмента [10, 286].

.

.

4. Частота вращения шпинделя:

;

;

корректируем по паспорту станка: ![]() .

.

5. Действительная скорость главного движения резания:

![]() .

.

6. Скорость движения подачи:

![]() .

.

7. Находим силы резания:

Окружная сила: ![]() [11, 288];

[11, 288];

![]() ;

; ![]() ;

; ![]() ; [11, 290]

; [11, 290]

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

8. Мощность резания:

![]() .

.

9. Проверяем, достаточна ли мощность привода станка.

Необходимо, чтобы ![]() ;

;

![]() .

.

Следовательно, ![]() (

(![]() ) и обработка возможна.

) и обработка возможна.

10. Основное время ![]() , где

, где

![]() - число рабочих ходов;

- число рабочих ходов;

![]() - длина рабочего хода резца,

- длина рабочего хода резца, ![]() ;

;

![]() ;

; ![]() ;

; ![]() - перебег.

- перебег.

![]() ;

;

![]() .

.

Сверление.

На вертикально-фрезерном сверлильно-расточном станке С2440СФ3 сверлят сквозное отверстие 9,8 на глубину ![]() . Материал заготовки -

. Материал заготовки - ![]() с

с ![]() .

.

1. Выбираем сверло 9,8 по ГОСТ 10903-77 из быстрорежущей стали Р6М5К5. [11, 128]

2. Назначаем режимы резания:

Глубина резания ![]() .

.

3. Подача ![]() . [11, 255]

. [11, 255]

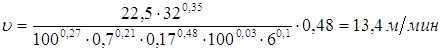

4. Скорость резания находим по [11, 277]:

![]() , где

, где

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ; [11, 278];

; [11, 278];

![]() .

.

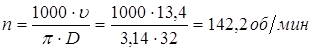

5. Частота вращения шпинделя:

![]() ;

;

![]() .

.

6. Действительная скорость резания:

![]() .

.

7. Определяем силы резания [11, 278]:

![]() ;

;

![]() .

.

8. Находим мощность резания:

![]() .

.

9. Проверяем, достаточна ли мощность резания:

![]() ;

;

![]() (

(![]() ).

).

10.Основное время ![]() , где

, где

![]() - число рабочих ходов;

- число рабочих ходов;

![]() - длина рабочего хода резца,

- длина рабочего хода резца, ![]() ;

;

![]() - врезание резца;

- врезание резца;

![]() - перебег резца.

- перебег резца.

![]() ;

;

![]() .

.

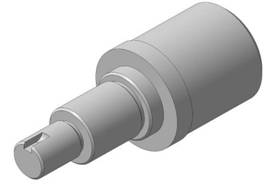

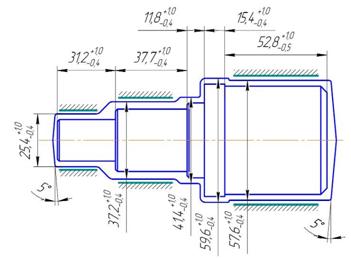

Зенкерование.

1. Выбираем зенкер 10+0,2, оснащенный пластинами из твердого сплава с числом зубьев ![]() с коническим хвостовиком ГОСТ 3231-71.

с коническим хвостовиком ГОСТ 3231-71.

2. Глубина резания: ![]() .

.

3. Назначаем подачу ![]() [1, 277].

[1, 277].

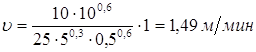

4. Скорость резания находим по [1, 277]:

![]() , где

, где

![]() ;

; ![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() ;

;

.

.

5. Частота вращения шпинделя:

![]() ;

;

![]() .

.

6. Действительная скорость резания:

![]() .

.

7. Определяем силы резания [1, Т. 2, с. 280]:

![]() ;

;

![]() .

.

8. Находим мощность резания:

![]() .

.

9. Проверяем, достаточна ли мощность резания:

![]() ;

;

![]() (

(![]() ).

).

10. Основное время ![]() , где

, где

![]() ;

;

![]() .

.

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

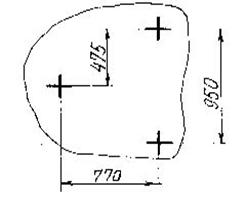

2.1. Проектирование специального станочного приспособления на операцию фрезерования паза детали «Траверса» 2.1.1. Техническое задание на специальное станочное приспособление 1. Принципиальная схема базирования и закрепления детали

|

В качестве опорной поверхности принята торцевая поверхность детали. Она устанавливается на пальцы (опорные точки 1, 2 и 3 на рис. 1). Для лишения оставшихся трех степеней свободы используются пальцы, устанавливаемые на боковой поверхности детали (опорные точки 4, 5, 6). 2. Вид заготовки, механические свойства материала

Заготовку получают штамповкой на прессе при ![]() . Материал детали титановый сплав ВТ22 с пределом прочности

. Материал детали титановый сплав ВТ22 с пределом прочности ![]() и

и ![]() . Он обладает высокой прочностью, небольшим коэффициентом расширения, значительной коррозионной стойкостью. Повышение механических свойств достигается легированием следующими элементами:

. Он обладает высокой прочностью, небольшим коэффициентом расширения, значительной коррозионной стойкостью. Повышение механических свойств достигается легированием следующими элементами:

- алюминий ![]() ;

;

- молибден ![]() ;

;

- ванадий ![]() ;

;

- хром ![]() ;

;

- железо ![]() ;

;

- примеси ![]() .

.

Сплав применяется в термически упрочненном (закалка плюс старение) и отожженном состоянии.

Максимальный припуск на обработку ![]() .

.

Коэффициент использования материала

![]() .

.

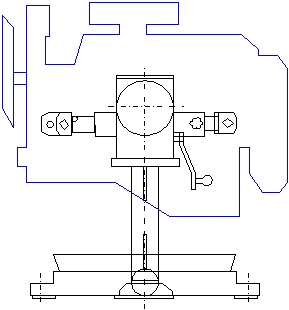

На данной операции производится фрезерование пазов детали. Обработка ведется на координатно-сверлильном фрезерно-расточном одностоечном станке ![]() , который предназначен для особо точной обработки широкого диапазона деталей.

, который предназначен для особо точной обработки широкого диапазона деталей.

В качестве режущего инструмента принимаем фрезу концевую быстрорежущую с коническим хвостовиком (![]() ). Параметры фрезы Ø

). Параметры фрезы Ø![]() , длина рабочей части

, длина рабочей части ![]() , общая длина

, общая длина ![]() .

.

Ширину пазов проверяем с помощью калибра.

4. Общие требования к приспособлениюМеханизм зажима представляет Г-образный прихват с гидравлическим приводом. Он допускает отвод костыля на значительную величину. Спиральный паз обеспечивает автоматический поворот костыля. В качестве транспортировочных устройств используются рым-болты.

2.1.2. Расчет точности приспособления |

При фрезеровании пазов детали требуется обеспечить отклонение

Расчет ведем по методике изложенной в [5, 44].

Определяем необходимую точность приспособления по параметру ![]() :

:

1. Определяем погрешность базирования ![]() .

.

2. Погрешность закрепления ![]() [2, 75].

[2, 75].

3. Погрешность установки фактическая ![]() .

.

4. Суммарная погрешность обработки:

![]() [7, 8],

[7, 8],

![]() .

.

5. Допустимая погрешность установки

![]() .

.

Т.к., ![]() , то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

, то предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

Похожие работы

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев