Навигация

Суммарная погрешность приспособления

6. Суммарная погрешность приспособления

![]()

7. Погрешность собранного приспособления

![]() ,

,

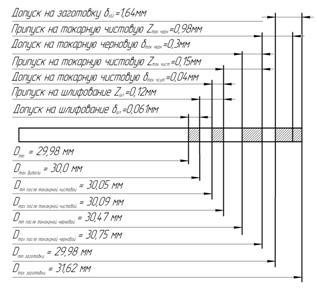

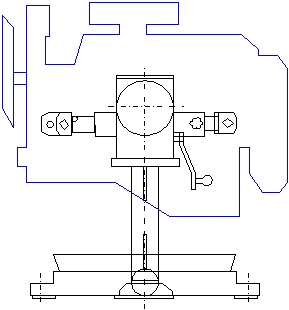

где ![]() - погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

- погрешность установки приспособления на станке определяют по формуле исходя из конструктивной схемы (рис. 2):

![]() ,

,

где ![]() - длина обрабатываемой заготовки,

- длина обрабатываемой заготовки, ![]() ;

;

![]() - максимальный зазор между направляющей шпонкой приспособления и пазом стола станка;

- максимальный зазор между направляющей шпонкой приспособления и пазом стола станка; ![]() для посадки

для посадки ![]() ;

;

![]() - расстояние между шпонками; где

- расстояние между шпонками; где ![]() ;

;

![]() .

.

![]() - погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

- погрешность закрепления равна нулю, т.к. установка заготовки производится без зазоров;

![]() - погрешность настройки равна

- погрешность настройки равна ![]() (для мелкосерийного производства).

(для мелкосерийного производства).

![]() .

.

На чертеже общего вида приспособления должно быть поставлено значение параметра ![]() .

.

8. Запас точности ![]() .

.

При расчете усилия зажима рассматриваются два случая:

1. Смещение заготовки от сил резания предотвращается силами трения, возникающими в местах контакта заготовки с установочными элементами;

2. Отрыв заготовки под действием силы резания ![]() или момента резания

или момента резания ![]() предупреждается силой зажима

предупреждается силой зажима ![]() , равномерно распределенной на два прихвата. Рассчитав для обоих случаев значение силы

, равномерно распределенной на два прихвата. Рассчитав для обоих случаев значение силы ![]() , выбирают наибольшее и принимают его за расчетное.

, выбирают наибольшее и принимают его за расчетное.

|

Произведем расчет силы зажима для первого случая. Расчет ведем по методике изложенной в [7, 22].

Рассчитаем коэффициент запаса ![]() :

:

![]() [7, 23],

[7, 23],

где ![]() - учитывает наличие случайных неровностей на заготовке;

- учитывает наличие случайных неровностей на заготовке;

![]() - учитывает увеличение силы резания в результате затупления режущего инструмента;

- учитывает увеличение силы резания в результате затупления режущего инструмента;

![]() - учитывает увеличение силы резания при прерывистой обработке;

- учитывает увеличение силы резания при прерывистой обработке;

![]() - учитывает изменение зажимного усилия (механизированный привод);

- учитывает изменение зажимного усилия (механизированный привод);

![]() - учитывает эргономику ручных зажимных устройств (при удобном зажиме);

- учитывает эргономику ручных зажимных устройств (при удобном зажиме);

![]() - учитывает наличие момента, стремящегося повернуть заготовку на опорах;

- учитывает наличие момента, стремящегося повернуть заготовку на опорах;

![]() - гарантированный коэффициент запаса для всех случаев обработки.

- гарантированный коэффициент запаса для всех случаев обработки.

![]() .

.

Коэффициент трения ![]() [7, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

[7, 24], т.к. заготовка контактирует с опорами и зажимными элементами приспособления необработанными поверхностями.

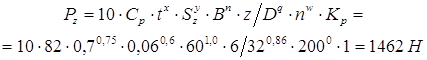

Определяем главную составляющую силы резания:

![]() .

.

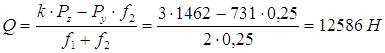

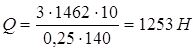

Тогда усилие зажима равно:

,

,

![]() ;

; ![]() ;

;

![]() ;

;

.

.

За расчетное значение принимаем ![]() .

.

Определяем диаметр гидроцилиндра:

,

,

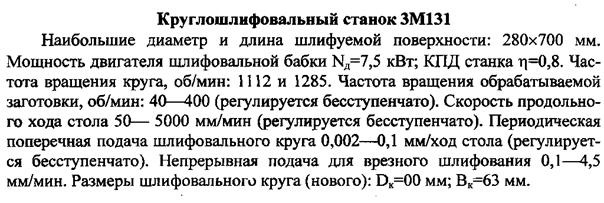

где ![]() - давление в гидросистеме, равное

- давление в гидросистеме, равное ![]() ,

,

![]() - коэффициент полезного действия (

- коэффициент полезного действия (![]() ).

).

.

.

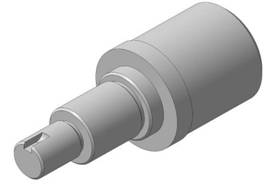

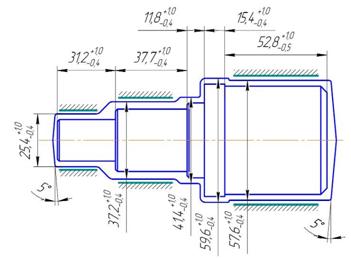

Принимаем по ![]() диаметр гидроцилиндра равным

диаметр гидроцилиндра равным ![]() , ход поршня

, ход поршня ![]() . Гидроцилидр двойного действия: толкающая сила

. Гидроцилидр двойного действия: толкающая сила ![]() , тянущая

, тянущая ![]() .

.

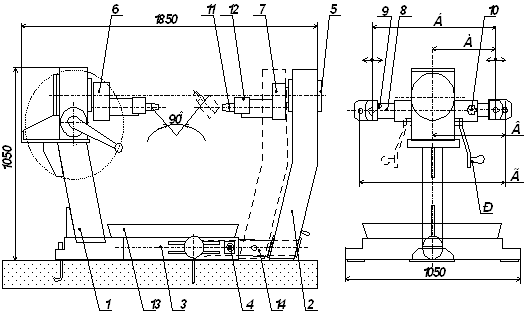

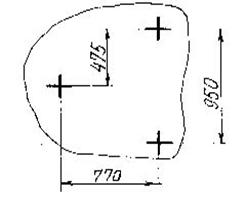

1. Принципиальная схема базирования заготовки

Рис. Схема базирования заготовки.

В качестве опорной поверхности используется боковая поверхность, которая лишает заготовку 3-х степеней свободы (опорные точки 1, 2 и 3 на рис ). Для лишения оставшихся трех применяются базирование по отверстиям на пальцы установочные (опорные точки 4, 5 и 6).

Похожие работы

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев